| 对萃取槽上平型胶带传动中出现的问题探讨 |

2. 南方冶金学院 南昌分校, 江西 南昌 330013

2. Nanchang Branch of Southern Metallurgy Institute, Nanchang 330013, Jiangxi, China

随着稀土工业的迅猛发展, 溶剂萃取广泛应用于稀土元素的分离和提纯。溶剂萃取的关键设备是萃取槽, 萃取槽的运行工况直接关系到稀土元素的分离和提纯效果, 而萃取槽上的传动方式及运行状况, 又是萃取槽的重要运行工况之一。

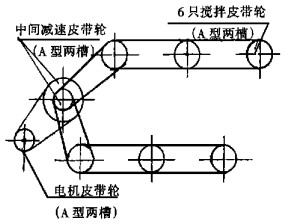

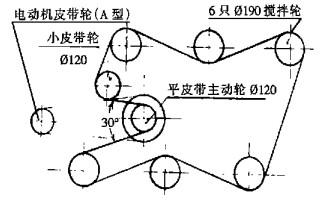

1 现状和问题某稀土厂在萃取槽上最先选用的是三角带传动(如图 1), 它具有结构简单、运行平稳的优点, 但使用成本比较高, 其氯化稀土萃取分离车间的三角带损耗额是1 400元/月。它有360级搅拌, 每级三角带的损耗额为4元/月。1998年, 该稀土厂新建一个稀土分离车间, 将萃取槽的搅拌传动选择为平型带传动。每组槽子有8个平型带轮, 其中6个ƒ190mm为搅拌轴轮, 一个ƒ120mm张紧轮, 一个ƒ120mm主动轮(如图 2)。其带轮、轴承座的设计照搬了外厂经验(平型带轮轮宽B = 60mm, 带宽b= 50mm, 带厚δ= 5mm, 轮缘中凸度δ1= 3mm), 在试车过程中平型带传动出现以下状态和问题:胶带忽上忽下, 常有脱带现象; 断带频繁(接头经常中断), 萃取槽无法连续及正常运转。

|

| 图 1 三角皮带传动示意图 |

|

| 图 2 平型带传动示意图 |

2 整改措施及问题探讨 2.1 传动带的调试

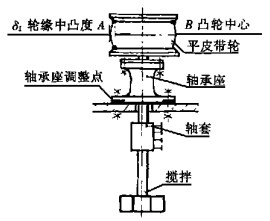

经检查, 每组槽子各轮中心面(如图 3)不是很好地重合一面, 虽只存在较小的误差, 但要使一组槽上带轮中心面调至较精确的重合, 很费时、费工, 是不切实际做法, 虽然也试着做了, 但收获甚小。经过仔细分析和反复的实践, 发现平型胶带最先从哪个地方跑出来:如往上跑, 说明那个点的位置相对偏高(如图 3中A点), 或者说那个点的对称处(如图 3中B点)相对位置偏低。这样, 通过慢慢盘动带轮, 观察胶带是从带轮的哪个点位跑出来的, 是往上跑还是往下跑, 然后调整轴承座座底某点的相对高度, 克服偏高和偏低的现象, 即可解决平型胶带的脱带问题。故胶带调试收到了很理想的效果。

|

| 图 3 搅拌装置示意图 |

2.2 校核胶带宽度b

由于断带频繁, 故对胶带的宽度选择, 提出质疑。

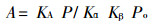

已知:带速V= 2.62m/s; 小轮直径d1= 120mm; 由工艺设计得知, 故每级搅拌需耗功率275W, 每组槽6级共需传递功率1.65kW。根据国际通用的设计计算方法[1], 胶带截面积采用下式计算:

|

(1) |

式中: Po——胶带单位截面积所能传递的功率;

KA——工作情况系数;

Kα——包角系数;

Kβ——传动布置系数。

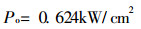

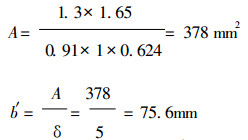

利用带速V及d 1/δ值, 用插入法求得:

|

并由各对应图表查得KA = 1.3, Kα = 0.91, Kβ= 1, 将这些数据代入(1)式, 得:

|

显然, 带宽的计算值b'与实际使用的带宽值(b= 50mm)相差很远, 可见, 胶带宽度不够。

将b'值圆整, 选用带宽为75mm的平型胶带, 可以预见将减少断带次数和接头时间, 从而提高生产率。

如果全车间立刻改用带宽为75mm的平型带, 就要报废大批旧带轮, 而制造一批与b'= 75mm相匹配的新带轮, 其数量多、耗资大, 一时难下决心。又怎样减少这频繁断带、接带现象呢?还有轮缘中凸度这个参数, 值得一议。

2.3 修改带轮轮缘中凸度δ1从最经济的角度出发, 修改轮缘中凸度δ1。众所周知, 为了防止掉带, 将大带轮的轮缘表面制成中部凸起的形状(如图 3), 各相关设计技术资料都说明了轮缘中凸度δ1与轮宽B之间存在着一个相对合理的对应值关系, 既要增加轮带的对中性又要延缓胶带的疲劳程度。当轮缘中凸度的正常值1mm(轮宽B = 60mm)时, 在运行中被膨胀至3mm, 则带扣及销钉在胶带张力的作用下, 运转一周要折曲8次, 在这种周期性的交变循环应力的作用下, 不停的运动结果(随着时间的增长)使胶带出现多处裂纹, 胶带本体在接口处也存在一定损伤, 最后, 胶带在带扣连接处被拉断。

为此, 作了一个对比性的实验。取两组相同的萃取槽, 第一组为改制的胶带轮, 大胶带轮的轮缘中凸度δ1= 1mm, 小带轮没有中凸度; 第二组, 大、小带轮轮缘中凸度δ1= 3mm, 即为原来的带轮不变。但同时采用新胶带b= 50mm和新接胶带扣, 并将胶带张力调至相等。试验结果发现:第二组胶带扣在第6d天出现断裂, 第10d出现了多处断裂。一根胶带只能用一个月左右; 第一组胶带扣在第23d出现断裂, 一根胶带可用3个月左右。

从理论分析到实验结果, 促使车间将平型带轮进行改制, 使胶带的使用寿命比试车时提高了3倍。

3 结语某稀土厂新建车间通过1999年一年的运行, 萃取槽上平型胶带的损耗额为800元/月。设有296级, 每级的胶带消耗是2.73元/月, 因此降低了生产费用, 基本满足了萃取槽的正常连续运行。

胶带寿命比原来提高3倍, 即一根胶带能使用3个月, 也只有2 160h, 并不是理想的效果。从文献[2]得知:一根平型胶带保用期(带宽20~ 175mm)是3 000h。很显然, 平型胶带的使用寿命还没达到正常的保用期。而本文在前面对带宽b的选择提出了质疑并校核, 它也是关系胶带寿命的重要因素, 以此作为胶带寿命不足的补充说明。

此外, 在设计平型胶带传动时, 要注意选择带轮轮缘中凸度; 应验算主、被动轮的包角, 防止胶带打滑; 胶带规格尺寸偏小, 传递功率不够, 产生塑性变形, 引起胶带频繁被拉断等现象发生。

| [1] |

成大先, 王鸿翔, 王德夫, 等.

机械设计手册(中册, 第二版)[M]. 北京: 化学工业出版社, 1982: 240.

|

| [2] |

王万均, 胡中任.

实用机械设计手册(下册)[M]. 北京: 中国农业机械出版社, 1985.

|

2000, Vol. 14

2000, Vol. 14