| 吴家金矿堆浸浸出率的因素分析 |

江西瑞昌市吴家金矿床系武山铜矿北矿带1#铜矿体上部次生富集而成的铁帽型金矿。北京矿冶研究总院1986年进行了铁帽提金工艺研究, 1987年设计出全国第一家100t/d生产能力的“制粒-堆浸”试验厂。1989年10月该矿建成投产后发现矿石的实际品位远低于地质品位。生产11年来, 实际入堆的表内矿石加权平均含金仅2.75 g/t(设计为4.7g/t)。尽管“制粒-堆浸”浸出效果好, 但因成本高, 而出现亏损。为扭转这种被动局面, 以应付低品位矿石生产, 1990年该矿对生产工艺进行了调整和改造。边进行“制粒-堆浸”试验, 边扩充直接堆浸与叠加堆浸生产能力。1991年开始盈利, 但1995年以后随着我国市场经济转轨, 特别是1998年以来黄金市场受国际影响, 金价一度走低而出现严重亏损。面对这一严峻形势, 如何合理、有效地利用黄金资源, 使吴家金矿持续、稳定地发展下去, 这是一个亟待解决的问题。笔者针对11年来堆浸试验中影响浸出率的因素进行了一些分析, 并对存在的问题提出了相应的改进方法。

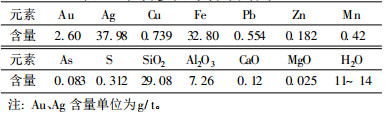

1 矿石性质吴家金矿床的载金矿石以金褐铁矿为主, 约占90.5%, 其次是金石英闪长玢岩、含金高岭土等。褐铁矿是金的主要载体矿物, 其中金占表内储量的99.7%。金矿物以自然金为主, 银金次之。在褐铁矿中金以包体形成为主, 呈不规则粒状分布, 粒度一般为5~8μm, 粗粒10μm、细粒小于3μm。矿石呈蜂窝块状、粉块状、粘土状等构造, 其中粘土所占比例为30%~40%。矿石多元素分析及金嵌布粒度特性分别见表 1、表 2。

| 表 1 矿石多元素分析结果 % |

|

| 点击放大 |

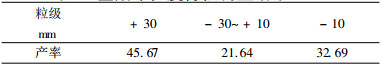

| 表 2 金嵌布粒度特性测量结果 % |

|

| 点击放大 |

2 浸出率的因素分析及改进方法 2.1 堆浸场地的构建

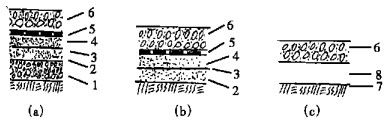

吴家金矿为了产生规模效益, 1991年底将4个350m2混凝土制粒堆浸场扩建成3个750m2永久性堆浸场, 其编号为D1、D2、D3, 1990年新建了非混凝土2 000m2叠加堆浸场, 1993年又建了D4、D5非混凝土直接堆浸场, 其面积分别为990m2、520m2, 1999年底再建了600m2D6简易直接堆浸场。除D6采用“一膜”(即PVC)加泥质矿构建外, 其余底层均采用“两毡夹一膜”加细砂、竹塔构建。见图 1, 其中图(a)为D1、D2、D3;图(b)为叠加堆场及D4、D5;图(c)为D6的底层构造断面图。

|

| 1.混凝土(厚30cm); 2、4.细砂(各7~ 10cm); 3.两毡夹一膜(膜0.15~ 0.22mm); 5.竹塔(1m@ 2m, 厚1.5~ 2cm); 6.块矿(厚30cm); 7.PVC(0.3mm); 8.泥质矿或粘土(厚30cm)。 图 1 堆浸场底层构造示意图 |

实践证明:改造扩建的D1、D2、D3永久性堆浸场其场地坚实、底层结构完好未更换。而叠加堆浸场建在武山铜矿地下开采移动盆地内, 使用2年后, 地表产生裂缝, 1992年8月停止使用。D4、D5直接堆浸场因底板未进行严格的碾压与夯实, 使用3年后明显存在渗漏迹象, 1996年、1998年已分别进行了底层改造。叠加堆浸场及D4、D5产生上述情况的主要原因是堆场底板沉陷, 底层薄膜被撕裂, 造成渗漏。即使在同样的技术条件下, 其浸出指标低于D1、D2、D3堆场。

目前, 国内外堆浸场底层构造趋向简易化, 堆场面积趋向大型化。福建紫金山金矿10万t级堆浸场其底层材料仅为PVC(厚1mm), 大大节省了工程造价; 吴家金矿1999年底建造的D6底层就是使用PVC (厚0.3mm)一种材料, D6在2000年上半年投入生产后效果良好。值得特别提醒的是堆浸场地的选址必须工程地质条件可靠, 堆场整平必须碾压夯实, PVC接触面及保护层的处理必须慎之又慎。因此, 堆浸场地构建的选址与底层的处理很重要。

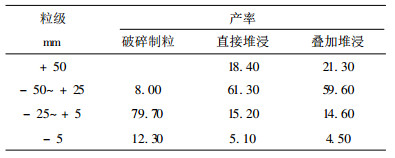

2.2 矿石粒度及配比吴家金矿入堆矿石在不同粒度条件下, 浸出效果差别较大(详见表 3、表 4、表 5、表 6)。

| 表 3 不同系统筛析试验结果 % |

|

| 点击放大 |

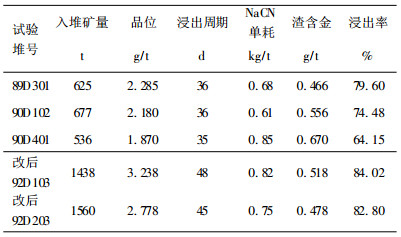

| 表 4 制粒堆浸试验浸出技术指标结果 |

|

| 点击放大 |

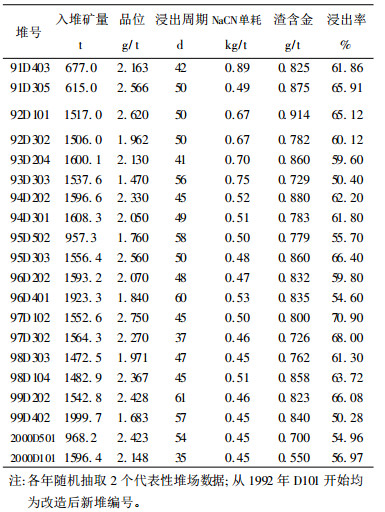

| 表 5 直接堆浸试验生产浸出技术指标状况 |

|

| 点击放大 |

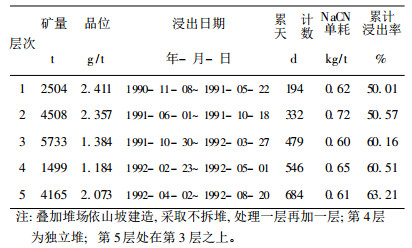

| 表 6 叠加堆场试验生产浸出指标状况 |

|

| 点击放大 |

生产试验表明:矿石粒度越小, 浸出率越高; 反之, 亦然。这是因为矿石的粒度越小, 暴露出来的金粒表面越大, 液固相接触面也越大, 金的浸出反应也就越快。故合理的矿石粒度配比能缩短浸出周期, 保证渗透效果, 有利于提高浸出率。该矿因原矿品位低, 破碎制粒不现实, 但对于大于40mm的块矿进行分选细碎至-25~+5mm, 并混合筑堆很有必要。该矿历年来只是对于粒度大于80mm的块矿进行粗碎, 近两年来又提出矿石粒度大于40mm进行一次粗碎, 再混合筑堆。从表 3、表 4、表 5、表 6对比数据可以看出, 矿石粒度影响着浸出率的提高和浸出周期的缩短。为此, 建议改造破碎系统, 进行两段破碎, 从而使矿石不同粒级达到比较合理的要求, 建议矿石粒度控制指标为:-50~+25mm占20%左右; -25~+5mm占70%左右; -5mm占10%左右。综上所述, 矿石粒度是直接堆浸的关键, 是影响浸出率指标提高的决定性因素。

2.3 筑堆质量的控制筑堆是堆浸工艺的重要环节, 其质量的好坏亦影响预浸(洗堆)时间及浸出率。

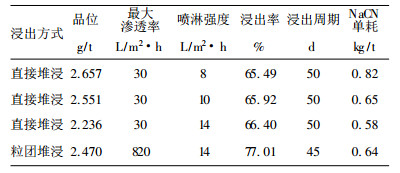

破碎制粒系统经48h固化后的粒团用ZL30前装机筑堆(其添加料为石灰与水泥, 均按0.5%在成球前加入), 堆高为1.8~2.0m;直接堆浸、叠加堆浸均采用人工作业, 同时按0.8%~1%加入石灰, 并与矿石混和均匀筑堆。堆高控制在1.4~1.8m。太高的矿堆表面会形成较多水塘, 浸出液流至底部时因缺氧而使浸出反应速率下降或者无法反应, 还有部分浸出液形成沟流现象, 根本没有充分与矿石接触, 会降低浸出率。因此, 应采用停喷深度翻晒矿堆并进行间歇喷淋。粒团堆浸的效果明显好于直接堆浸。两种浸出方式试验比较见表 7。

| 表 7 粒团堆浸与矿石直接堆浸指标对比 |

|

| 点击放大 |

吴家金矿在现场管理中, 存在着时松时紧现象。有时因监督不严, 入堆矿石粒度大于40mm的块矿未经严格分选而筑堆; 石灰加入矿石中不均匀。影响浸出指标及预浸(洗堆)时间。这一状况有待进一步改善。

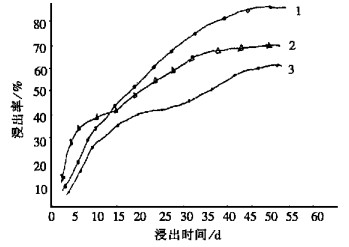

2.4 浸出周期的合理确定对浸出周期起主要作用的因素有:预浸时间、气候条件、pH值、CN-浓度、喷淋强度等。在正常情况下, 预浸1~2d后矿堆周边流出液pH值能达9以上。预浸后pH稳定在9以上, 增大CN-浓度和喷淋强度就会加快金的溶解反应速率, 缩短浸出周期。浸出率与浸出时间的关系见图 2。

|

| 1.堆号92D103, 制粒堆浸, 含Au3.238g/ t; 2.堆号91D104, 直接堆浸, 含Au3.087g/ t; 3.堆号91D103, 直接堆浸, 含Au2.39g/ t 图 2 浸出率与浸出时间的关系 |

从图 2看出:一是前期金的浸出速度非常快。大约10d浸出率即达到总浸出率的50%, 10d后进入中期, 随着时间延长, 浸出率缓慢增长。直到末期, 浸出率几乎没有变化; 二是矿石品位越高, 浸出率增长速度越快, 最终浸出率也越高; 三是制粒堆浸的浸出速率较直接堆浸快, 而且其浸出率增长的均匀性与持久性都比较好。显然这与制粒矿堆的良好渗透性有关。由图 2还可以看出, 矿石品位相当, 浸出率达到60%时, 制粒堆浸只需24d, 而矿石直接堆浸却需31d。吴家金矿在生产实践中, 总结出合理的浸出周期是通常每年4~11月份35~45d, 12月份至次年3月份45~60d, 制粒堆浸可缩短5~10d。该矿在浸出工艺技术参数控制方面, 尚存在系统监管措施不到位的现象, 应予以重视。

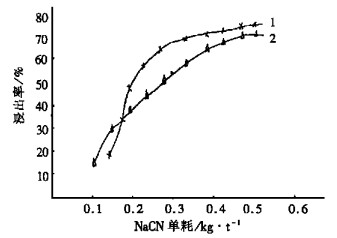

2.5 NaCN的合理使用NaCN是堆浸的主要原料, 占成本比重大。吴家金矿1993年通过对陕西太白金矿考察后进行试验, 探索出NaCN单耗最佳标准为0.45~0.5kg/t。浸出率与NaCN用量的关系见图 3, 由图 3看出:堆浸过程随着NaCN用量的增加浸出率显著上升; 至一定时期后, 再增加NaCN用量, 浸出率增长不明显, 这标志着进入末期, 此时应停止补加NaCN。按照这一规律摸索出浸出过程中各阶段NaCN用量。浸出前期CN-浓度150~200mg/L; 中期150~100mg/L; 末期 < 100mg/L。因此, 合理的NaCN用量及各阶段CN-浓度的有效控制, 有助于提高浸出率和节约成本。

|

| 1.堆号94D101, 含Au 2.55g/ t; 2.堆号94D302, 含Au2.27g/ t 图 3 浸出率与NaCN用量的关系 |

2.6 喷淋强度参数的控制

从理论上讲, 堆浸过程是一个扩散过程。增大喷淋强度, 能加大浸出液的循环和扩散, 因而可以提高金的浸出率[1]。根据吴家金矿生产试验, 见前表 7可以显示出理论与实践是一致的。因此, 喷淋强度应控制在10~15L/m2·h, 可以提高浸出指标。从该矿现场管理了解到, 因喷淋系统结钙, 经常采用连续喷淋, 有时喷头不转动亦不及时处理, 喷淋强度仅为5~9L/m2·h, 不利于提高浸出指标, 应予以改进。

2.7 原材料质量的把关原材料质量的好坏, 对浸出回收指标亦有影响。特别是PVC、NaCN及活性炭的质量尤为重要, 应严把采购关。2000年上半年, 吴家金矿因活性炭的质量问题, 出现了“跑黑”劫金现象, 指标明显下降。下半年改用椰星牌活性炭后指标显著上升。

3 结语(1) 黄金矿山企业要在市场经济条件下, 积极推进经济增长方式的转变, 发展内涵式扩大再生产, 从而提高经济效益。其中提高浸出率是最有效的途径之一[2]。

(2) 浸出回收指标的提高依赖于深挖内潜, 严格控制堆浸生产中各个工艺环节的技术参数。

(3) 通过机制创新、管理创新、技术创新, 激发生产力要素中最活跃要素——人的因素, 充分调动管理、技术及操作人员的积极性, 不断刷新浸出回收指标, 才有源源不断的动力。

| [1] |

陈喜山, 梁晓春, 熊卫煜. 堆浸工艺中溶浸液渗透的模拟试验[J].

黄金, 1999(9): 35–37.

|

| [2] |

戴小通. 吴家金矿技术经济分析及脱困策略[A]. 99. 全国黄金选冶新技术、新设备交流会论文集[C]. 长春: 中国黄金学会黄金信息网, 1999. 104-107.

|

2000, Vol. 14

2000, Vol. 14