| 提高永平铜矿选矿经济效益的实践 |

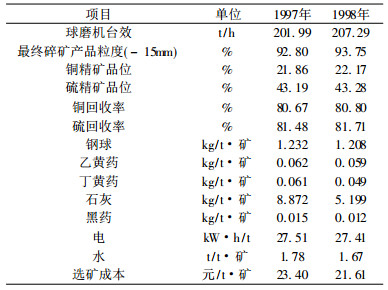

永平铜矿选厂是一座日处理量10 000t的大型选矿厂。多年来, 选厂根据矿山的矿石性质等条件的变化以及针对设计流程中不合理的因素, 不断地进行了技术革新和流程改造, 取得了很好的经济效益。就1997年与1998年比较而言, 各种材料消耗大幅下降, 球磨机的磨机台效由原来的201.99t/h ·台提高到现在的207.29t/h ·台, 选矿成本由原来的23.40元/t·矿下降到现在的21.61元/t·矿, 按选厂目前年处理矿石314万t计算, 则直接经济效益就达560多万元。几年的实践表明, 提高选矿经济效益是采取了以下几点措施。

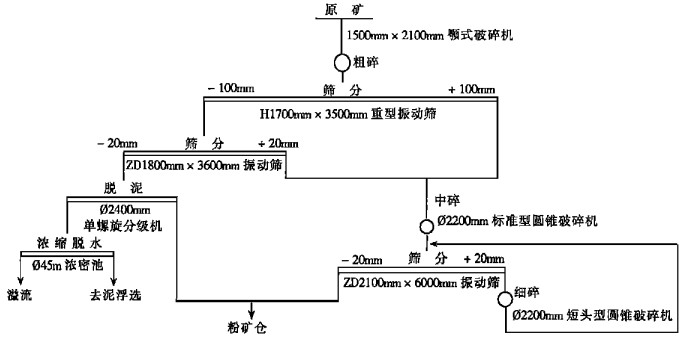

1 改进碎矿工艺降低产品粒度降低破碎产品粒度能改善选厂的技术经济指标, 这是众所周知的。选厂原设计碎矿工艺流程采用粗碎后洗矿的三段一闭路工艺流程, 见图 1。分为粗碎、洗矿、中细碎、筛分4个厂房, 由于原矿性质的特殊性, 流程中暴露出一些问题, 因此只有在生产实践中边生产边摸索进行技术改造。

|

| 图 1 原破碎工艺流程 |

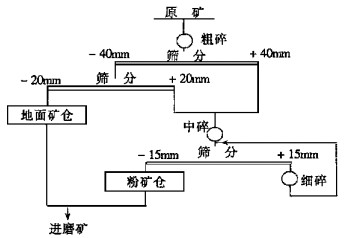

由于原矿中的粉矿(含泥)含量变化大、不均匀, 经常超过原设计6%的含量, 致使洗矿生产无法进行, 因此经过几年的生产实践证实, 取消粗碎后的洗矿作业, 可大大提高劳动效率, 工艺流程也较通畅, 保证了下道工序的正常生产(按不洗矿三段一闭路流程组织的生产), 见图 2。

|

| 图 2 现碎矿工艺流程 |

H1735重型振动筛原设计筛孔100mm, 生产时筛下矿量极大, 造成下一作业ZD1836振动筛负荷过重, 筛分效率低, 也影响正常生产, 通过生产实践及反复试验最终改为40mm; 另外对主流程中的大部分漏斗进行了改造, 对中间分配矿仓和闭路筛的给矿设施也进行了改造(闭路筛由插管控制给矿改为变频调速给矿)。因取消了洗矿作业, 又增设了旁路系统(见图 2进地面矿仓), 让粗碎产品经过H1735重型振动筛和ZD1836振动筛后, 筛下的粉矿不进入粉矿仓, 经旁路系统单独进地面矿仓再进球磨机, 同时筛分的筛面由原来橡胶改为钢筋网面, 尺寸也由原来的22mm×22mm到现定型为16mm×16mm。根据对碎矿工艺流程考查的结果来看, 按工艺要求严格控制三段破碎机排矿口, 加强检测次数, 最终碎矿产品粒度是可满足生产要求的。

2 提高球磨机台效使设备满负荷运转适当提高球磨机台效, 增加处理量, 使设备在满负荷条件下运转, 不仅降低了单位处理能力的电耗, 也可降低整个磨矿费用。

永平铜矿1984年建成投产, 1989年生产能力基本达到设计指标, 日处理量始终在9 000t左右徘徊, 其主要原因:一方面给矿量少, 磨矿机的负荷率低, 没有吃饱; 另一方面是给矿粒度大, 为0~ 20mm。由于给矿粒度和产品细度对磨矿机生产率有很大影响, 因此当磨矿细度相同时, 给矿粒度愈粗, 磨矿机的处理能力就愈低, 而给矿粒度愈细, 磨矿机的处理能力就愈高。在1997年以前, 磨矿产品粒度比设计要求要粗, 分级溢流产品细度-0.074mm含量全年只占60%, 低于设计指标, 因此对浮选技术经济指标也有一定的影响。

1997年通过对碎矿流程的改造, 按不洗矿三段一闭路组织生产。生产实践证明, 中细碎最终产品粒度从-20mm降到-15mm, 提高了球磨机的生产能力, 球磨机的产品粒度-0.074mm含量达到65 %以上, 选矿指标也得到了提高。

3 合理调整浮选流程提高技术经济指标通过几年的实践, 混合浮选工艺的生产指标也不够理想, 为了寻求提高浮选指标的新途径, 降低药剂消耗, 与北京矿冶研究总院合作, 进行铜硫分步优先浮选流程和混合浮选流程交叉对比的工业性生产试验。综合两种流程的工艺特点和效果, 又改用部分混合浮选流程, 增加混合粗选作业槽数, 延长浮选时间, 将原6槽SF -16m3浮选机改为8槽CHF -14.4 m3浮选机, 克服了全混合浮选的不足。再则, 吸收了优先选铜的优点, 适当提高混合粗选作业的碱度, 同时针对人工给药控制不严及浮选习惯于“强压强拉”的作法, 改为由微机监控荧光分析仪控制给药, 并采取每周取样的小型试验研究指导生产, 来达到降低浮选作业的药剂消耗。改进后的工艺流程, 技术经济指标也稳步小幅上升, 各种药剂消耗也逐步下降, 生产也趋于稳定, 取得了较好的经济效益, 选厂主要技术经济指标见表 1。

| 表 1 选厂主要技术经济指标 |

|

| 点击放大 |

4 加强技术攻关 努力降低材料消耗

选矿厂主要设备磨损件, 每年消耗ST-AH瓦曼泵及250PN -1渣浆泵近26套, 资金约560万元。因此, 寻求新型耐磨材料, 加强或延长磨损件的使用周期是降低生产成本的有效途径之一。

通过几年的反复实践, 对磨损严重的瓦曼泵及渣浆泵的护套, 前后护板涂抹一层新型的耐磨涂料, 可使报废的备件在原新件的使用基础上, 提高使用寿命达6%以上, 对降低生产成本, 提高经济效益是可观的。1997年至1998年共翻新38套, 节约备件费用64万元以上。若是在同类型矿山的同类型砂泵上推广使用, 节约资金就更可观了。

碎矿圆锥稀油站, 由于设计不合理, 造成油质量污染、长期漏油且故障多, 经常影响生产正常进行, 通过技术攻关和改造, 彻底解决了这些问题, 一年就可节约油料20余t, 约8万元。

尾矿输送, 针对尾矿砂泵站存在着“大马拉小车”的现象, 在泵站新增设液力偶合器, 减少了打空泵, 每年仅电费就可以节约近60万元。

5 结语永平铜矿的选矿生产实践证明, 降低碎矿产品粒度、实现多碎少磨, 是提高磨矿机生产率、降低选矿成本的主要措施之一。

另外, 通过对现有设备及生产工艺流程进行不断技术改造和革新, 逐步实现了破碎、磨矿自动化控制, 保证了生产的正常进行, 磨矿机处理能力也达到了设计水平, 且每台处理能力在原基础上提高了5.3t/h, 技术经济指标也相应小幅上升, 各种材料消耗创造了历史最好水平, 最终体现在每吨选矿作业成本由原来的23.40元/t, 降到现在的21.61元/t, 按选厂目前年处理矿石314万t计算, 则每年直接经济效益就达560多万元。

2000, Vol. 14

2000, Vol. 14