| 稀土金属熔盐电解炉温度自动控制 |

国内外市场对稀土金属需求量的增加, 大大地刺激了稀土金属生产规模。在大规模的生产环境中, 促使企业从设备和工艺入手, 寻求降低生产成本、提高产品质量和现代化管理的方法, 以获得强有力的市场竞争能力。

稀土金属熔盐电解生产工艺条件复杂、工况环境差。过去一直凭经验, 凭感觉控制电解电流来调节炉体温度, 因此常使电解电流失稳, 炉体温度失控, 导致产品品质低下, 一致性差, 产量和质量难以提高。

保证生产过程电解炉温恒定是提高稀土金属产品质量和产品一致性的重要途径。为此, 赣州有色冶金研究所根据多年来在熔盐电解工艺中的技术优势, 结合微机控制等技术手段, 探讨在中小型熔盐电解工艺中实现炉温自动控制。

1 系统总体设计稀土金属电解生产过程中, 熔盐炉的工作温度较高(>1000℃), 炉温稳定是保证产品质量的基本条件。炉体温度是通过改变电解电流大小来调节的。因此, 正确的检测炉温和如何调节电解电流使炉温保持稳定是实现自动控制的技术关键。本设计中, 采用了单片微机、炉温和电解电流双参数检测、可控硅整流电路以及前馈控制、模糊控制技术来达到这一目的。

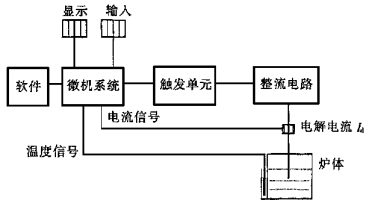

系统总体框图见图 1。

|

| 图 1 系统总体框图 |

2 系统硬件设计 2.1 控制系统结构

从图 1可知, 微机控制电路构成整个系统的核心, 它担任系统的参数检测、电流调节、数据显示等工作。电路采用MCS51系列8031单片微机为主体, 辅以外围传感器电路、A/D转换、D/A转换、给定输入、显示电路等构成控制系统。

给定输入电路的拨码开关可对炉体温度进行方便的设定和调节, 输入值为十进制四位, 可从0~1999变化。运行时, 操作人员根据工艺要求, 实时调节炉温。

数码显示电路显示检测到的炉体温度, 显示范围0~1999℃。显示器采用大型强发光数码管, 在车间的各种外来光干扰下, 均能醒目显示, 便于观察与操作。常态下数码管显示炉体温度值, 异常时显示故障代码。

A/D转换电路包括温度检测、电流检测、模拟信号放大和A/D转换器。温度检测采用炉壁安装传感器间接获取炉体温度。电流信号为非接触检测方式。主回路与控制回路已经隔离, 故可很方便地接入闭环控制系统中。

传感器检测到的温度、电流信号经滤波和放大后进行A/D转换, 提供给单片微机作进一步的数据分析和处理。

D/A转换电路由D/A转换器和模拟放大器构成。电路功能是将单片微机已处理的数字信号转化为模拟信号。进行自动控制时, 该模拟信号送入放大电路和触发电路, 控制整流电路中可控硅移相触发角的大小, 使输出电流Id改变。

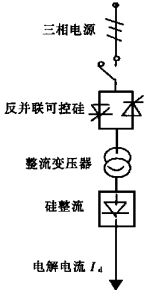

2.2 整流电路电解电流由整流电路提供。图 2给出了供电途径简图。

|

| 图 2 电解电流供电途径简图 |

三相电源经可控硅调压, 由整流变压器转换成低压, 经硅整流后形成直流输出。可控硅采用移相触发方式。触发脉冲由微机根据炉体温度的要求决定前移或后移, 以此改变输出电流大小, 达到调节和稳定炉温的目的。

控制系统中, 整流电路是受控对象和调节炉温的执行机构。

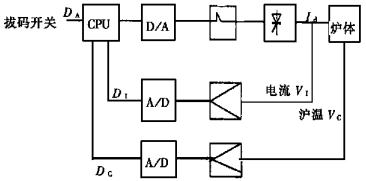

2.3 炉温稳定控制过程控制系统中, 传感器电路、单片微机(CPU)及外围电路、触发器、整流电路和拨码开关构成了闭环控制系统。系统框图见图 3。

|

| 图 3 闭环控制系统框图 |

炉温参数DA由操作人员给定。当炉温传感器检测到炉体发生温度变化时, 温度信号VC经放大和A/D变换后的数据信号DC送入CPU中。在单片微机内, 检测到的温度数据DC与设定值DA相比较, 当发现DA-DC的差值超过系统要求的温度控制精度时, 即由CPU在上一次送入D/A变换数据D的基础上进行修正。修正增量为△D, 其大小由DA-DC的差值确定, 其方向符号由DA-DC> 0或DA-DC < 0确定。△D确定后, CPU内就产生一个新的数据D=D+△D送入D/A变换, 改变触发脉冲移相角, 控制可控硅输出, 使电解电流发生变化, 从而使炉体温度上升或下降, 达到稳定温度的目的。

如果检测到的温度数据DC与拨码开关设定数据DA的差值在系统精度要求范围内时, CPU则保持上次送入D/A转换器的数值D不变, 整流器输出的电流不变, 炉体温度保持恒定。

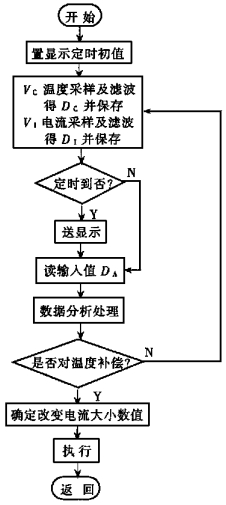

3 软件设计 3.1 主程序主程序完成系统软、硬件初始化以及循环检测与控制等数据处理工作。主程序框图见图 4。

|

| 图 4 主程序框图 |

数字滤波是软件设计的重要环节。稀土金属生产过程工作环境较差, 要保证检测到的数据可靠, 防止干扰信号进入系统, 除在硬件上采取有效措施外, 在软件上强化数字滤波是必要手段之一。该程序对电流参数、温度参数均采用了中值滤波和平均值滤波进行数据处理。

显示程序在某段时间内刷新一次, 刷新时间由定时器决定。这样避免了由于刷新时间短、数码跳变快、不易分辨等问题。当显示器刷新时间未到时, 主程序跳过显示子程序, 不影响检测和控制程序的执行。

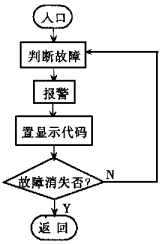

3.2 中断程序中断程序用来处理系统运行过程中的异常事件(如整流器一次侧或二次侧过电流, 冷却水过压、欠压或断水等故障情况), 保护设备使系统正常、安全运行。

中断程序提供了故障代码显示, 供操作人员检查和排除故障。中断程序框图见图 5。

|

| 图 5 中断程序框图 |

3.3 前馈控制和模糊控制方式

采用调节电流改变炉温大小的方法, 有两种情况需要注意。

(1) 温度传感器间接测量炉体温度, 除传感器自身对信号有延迟外, 温度通过炉壁材料传导也有延迟时间, 故某一时刻的温度检测值滞后实际炉温。因此, 用该滞后值作为调节电流、控制炉温的依据, 势必引起炉温超出精度在大范围波动, 无法稳定。

(2) 受外部操作环境影响, 炉温偏离给定值的速度有快有慢。此时, 简单地加大或降低电解电流可能引起炉温过补偿或欠补偿, 使炉温过高或过低。

为解决上述问题, 在程序设计中考虑了前馈控制和模糊控制两种软件对策。实际编程时, 充分利用了微机智能化的特点, 对系统检测到的炉体温度与给定值的偏差、温度变化速率、电解电流等参数进行细致的分析和判断, 预测下一个时间段发生的温度变化情况, 确定本次调节电解电流的大小, 使炉体温度在要求精度范围内微小变化, 保证炉体温度稳定。

4 结语经实验证明, 在熔盐电解炉中实现温度检测和控制是可行的, 对指导生产过程、提高产品质量具有积极的意义。并为稀土金属电解生产全过程实现自动控制奠定了很好的技术基础。

2000, Vol. 14

2000, Vol. 14