| 电池级稀土氧化物制备工艺的研究 |

用于贮氢材料的稀土金属是轻稀土元素的混合物, 其中含La 2%~ 80 %、Ce2%~ 51%、Pr 0%~ 12 %、Nd 7%~ 42%, 每个元素的配分限量一般波动在±1.5 %; 对非稀土杂质元素的限量控制目前尚处于探索阶段, 还没有明确和统一的指标要求。电池级稀土金属对非稀土杂质元素的一般要求为: Fe ≤0.2%, C < 0.06%, Si ≤0.1 %, Al ≤0.06 %, Mg < 0.06%, Ca < 0.06 %, Mo≤0.06 %。

稀土氧化物是生产稀土金属乃至电池级稀土材料的重要原料。笔者研究了在湿法冶金过程中选用合理、经济的生产工艺进行稀土分离提纯和净化除杂, 制备优质稀土氧化物为电解电池级稀土金属提供原料。

1 试验方法 1.1 主要化工材料主要化工材料如下。

(1) 盐酸-由工业盐酸经N235除铁制得。

(2) 有机相。用磺化煤油将工业级P507稀释至1.5mol/L, 并经盐酸净化, 用氨水皂化, 皂化度0.54mol/L。

1.2 分析方法分析方法如下。

(1) 水相稀土浓度测定。以二甲酚橙为指示剂, 六次甲基四胺溶液作缓冲剂, 用标准EDTA溶液滴定稀土浓度。

(2) 溶液酸度。采用酸碱滴定法。

(3) 稀土配分。采用X-荧光光谱法。

(4) 稀土纯度。采用发射光谱法。

(5) P507酸值。在乙醇溶液中用标准NaOH溶液滴定。

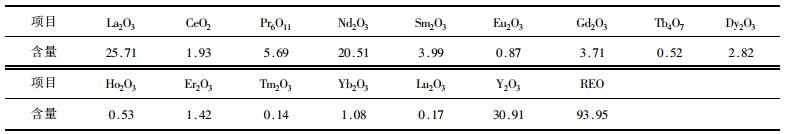

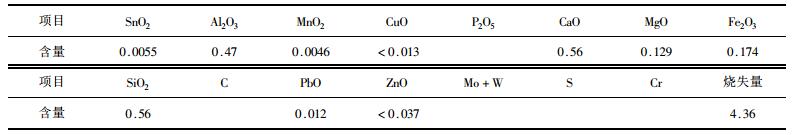

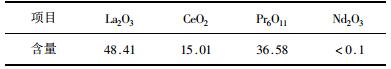

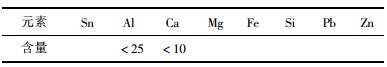

1.3 原料的选择南方混合稀土氧化物原料的组成, 根据不同的生产矿区, 具有不同的配分特点, 大致可分为低钇富铕型、中钇富铕型、高钇型。由于中钇富铕稀土是分离提取目前市场紧销的Nd2O3、Eu 2O3、Tb4O7、Dy2O3、Er2O3、Y2O3等单一稀土氧化物产品, 又是提高企业经济效益的理想原料, 因此选用中钇富铕稀土作为分离提纯的基本原料。氧化稀土原料稀土配分分析结果见表 1, 氧化稀土原料杂质含量见表 2。

| 表 1 氧化稀土原料稀土配分分析结果 % |

|

| 点击放大 |

| 表 2 氧化稀土原料杂质含量 % |

|

| 点击放大 |

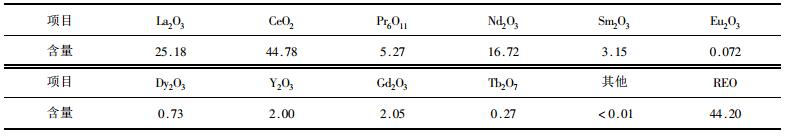

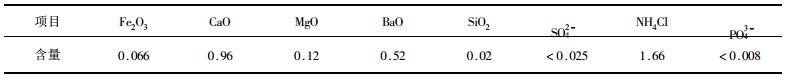

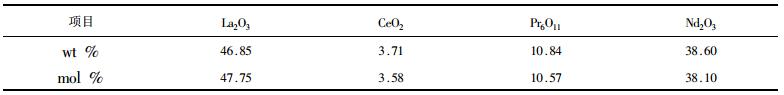

由于南方稀土中铈的含量偏低, 不能满足富铈贮氢合金的成分要求, 故采用北方氟碳铈矿产出的RECl3·7H2O作原料, 以解决南方混合稀土氧化物中铈含量低的矛盾。试验所采用的氯化稀土原料稀土配分分析结果见表 3, 氯化稀土原料杂质含量见表 4。

| 表 3 氯化稀土原料稀土配分分析结果 % |

|

| 点击放大 |

| 表 4 氯化稀土原料杂质含量 % |

|

| 点击放大 |

1.4 工艺流程

结合南方混合稀土氧化物(低钇富铕型与中钇富铕型稀土资源中的轻稀土含量分别占75%以上和50 %左右)和北方氟碳铈矿产出的稀土氯化物晶体(轻稀土含量大于95%, 其中Ce约占50%)的原料特点, 采用P507-HCl体系对稀土元素进行分离提纯。对于混合稀土, 先在Nd~Sm元素之间进行切割, Nd/Sm分组之后的中重稀土随负载有机相进入下一工序进行中、重稀土分组-Nd/Sm分组的出口水相含La、Ce、Pr、Nd等轻稀土, 根据需要选择分离工艺, 如经草酸沉淀、灼烧, 直接生产镧铈镨钕混合氧化物, 也可继续在P507-HCl体系进行La/CePr/Nd分离提取≥99 % La203、≥99 % Nd203和LaCePr富集物产品, 还可采用选择性萃取富集某一个或某两个元素(如富镧、富铈、镨钕等)富集物产品。对于北方氯化稀土, 经水溶解后可以在P507-HCl体系中进行Ce/Pr分组, Ce/Pr分组出口负载有机相进入下道工序分离提取其他元素, 出口水相经草酸沉淀灼烧得到含La203约30%、含CeO2约70%的镧铈富集物产品。针对表 2、表 4原料中的组成, 试验中采用两步3种净化除杂法, 即水解除去铁、铝、硅等杂质; 稀土萃取分组分离过程中除去比Nd3+更容易萃取的杂质和根据客户的要求选择P507萃取稀土除Ca2+、Mg2+; 草酸沉淀稀土除杂质。

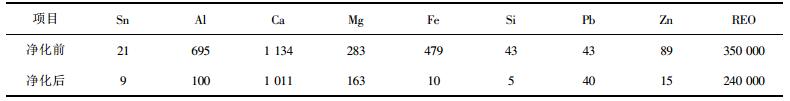

2 试验结果 2.1 水解净化除杂质南方混合稀土氧化物经盐酸分解后, 当pH为2~3时, 上清液稀土含量REO约350 g/L, 用稀氨水调整溶液至pH为4左右进行水解除杂质, 净化液的稀土浓度≥240g/L, 水解除杂质效果如表 5。

| 表 5 离子型稀土料液净化前后杂质含量 mg/L |

|

| 点击放大 |

富铈氯化稀土原料按固液比为4:5~4:6经水溶解之后, 加入约0.1mol/L的稀氨水, 调整pH为4左右净化除杂质后, 配制成1.6mol/L的料液。

2.2 稀土分组分离 2.2.1 Nd/Sm分组应用两出口分馏萃取工艺基本关系式及优化设计理论〔1〕, 确定Nd/Sm分组两出口产品纯度为99.99%、水相出口产品收率99.99%, 计算出P5071.5mol/L、皂化度0.54 mol/L、洗酸4.5 mol/L、料液浓度240g/L(约1.6 mol/L RECl3)时, 工艺条件为:qvs:qvF:qvw=2.03:1.00:0.31(qvs、qvF、qvw分别指有机相流量、料液流量、洗酸流量)。萃取总级数30级, 第15级进料, 搅拌混合时间为4~ 6min, 混合澄清比为1:2.5。表 6、表 7列出了水相出口产品的稀土配分和非稀土杂质含量-Nd/ Sm分组后负载中重稀土有机相进入Gd/TbDy/Ho分离槽, 从表 7可以看出, 二价非稀土金属离子基本作为难萃组分从萃余液中排出, 三价非稀土金属离子(如Fe3+、Al3+)随有机相进入中重稀土分离槽, 表 8列出了负载稀土有机相非稀土杂质含量。

| 表 6 Nd/Sm分组出口水相稀土配分 |

|

| 点击放大 |

| 表 7 Nd / Sm分组出口水相非稀土杂质含量 mg /L |

|

| 点击放大 |

| 表 8 Nd / Sm分组有机相非稀土杂质含量 mg/L |

|

| 点击放大 |

2.2.2 La/CePr/Nd

分离根据恒定混合萃取比体系三出口萃取工艺参数优化设计理论〔1~3〕, 计算La/CePr/Nd分离的工艺参数。Nd/Sm分组出口水相稀土平均摩尔组成如表 6。在Nd2O3纯度99.5%、La2O3纯度为99.95%、CePr富集物中La2O3和(Ce+Pr)xOy的配分摩尔含量约分别为50%, Nd2O3收率达99.9 %时, 洗酸HCl4.5mol/L, Nd/Sm分组出口水相稀土浓度为0.5145mol/L, 经萃取稀土后调整稀土浓度为200g/L, 作La/CePr/Nd分离原料, 计算出的各流量比qvs:qVF:qvw=11.56:1.00:0.98。分离总级数90级, 进料口为第45级, 三出口位置在第12级。水相出口La2O3纯度达99 %以上; 负载有机相经HCl反萃, 其稀土浓度达300g/L, Nd2O3的纯度达99%以上; 中间第三出口富集物稀土浓度约0.72mol/L, 其稀土配分见表 9。

| 表 9 Cepr富集物稀土配分 % |

|

| 点击放大 |

2.2.3 Ce/Pr分组

针对表 3中的北方富铈稀土原料进行Ce/Pr分组, 两端出口产品纯度为99.9%, 镨的收率为99%, 料液浓度为1.6mol/L, 有机相皂化值0.54mol/L, 洗酸3.0 mol/L, 归一化流比为qvs: qVF:qvw=1.2743:1:0.9679, 萃取级数n+m =45+35。水相出口稀土(其配分与原料中稀土组分成正比), 经草酸沉淀后得到镧铈富集物, 也可以进一步分离得到单一氧化镧、氧化铈产品。

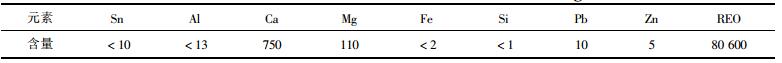

2.3 P507萃取稀土除Ca2+和Mg2+P507对金属离子的萃取顺序:Fe3+ >Sm3+ > Nd3+ >Pr3+ >Ce3+ >La3+ >Pb2+ >Cu2+ >Mn2+ > Ca2+>Co2+ >Mg2+>Ni2+, 稀土原料经Nd/Sm或Ce/Pr分组后二价金属离子几乎与轻稀土元素一起进入萃余液。由于Ca、Mg草酸盐的溶度积小, 采用草酸沉淀时将随稀土元素一起沉淀进入产品, 进而影响稀土氧化物的稀土总量-根据用户的要求, 必要时可利用P507-煤油萃取稀土, 达到除去水相中二价金属离子的目的-即以P507-煤油作萃取剂, 使RE3+萃入有机相, 非稀土杂质钙、镁等离子留在水相, 进而达到二价金属离子与RE3+分离的目的-负载稀土有机相经盐酸反萃, 反萃液经调整酸度、稀土浓度后进行La/CePr/Nd分离。对Nd/Sm出口水相(非稀土杂质成分如表 7)采用P507萃取稀土除杂后, 调整反萃液酸度pH为2, 稀土浓度200 g/L, 取样化验非稀土含量如表 10。由于使用的试剂如水和盐酸等均已经纯化处理, 基本上不带入非稀土金属离子-因此, 除最终产品外, 对中间(过程)产品中的非稀土杂质含量未予分析化验。

| 表 10 P507萃取稀土除杂结果 % |

|

| 点击放大 |

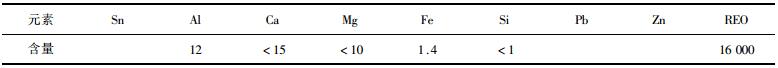

2.4 草酸沉淀及灼烧

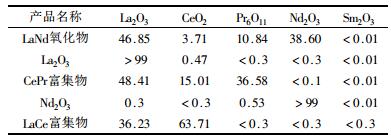

草酸沉淀的温度为60℃左右, 按稀土量:草酸为1:1.3~1:1.4的比例将饱和草酸溶液加入稀土溶液中, 用稀氨水调整溶液pH为2左右沉淀稀土, 在酸性介质中一些溶度积较大的非稀土杂质得到进一步的除去。试验中各种轻稀土氧化物产品的稀土配分如表 11、非稀土杂质含量如表 12。

| 表 11 轻稀土氧化物产品稀土配分 % |

|

| 点击放大 |

| 表 12 轻稀土氧化物产品中非稀土杂质含量 10-6 |

|

| 点击放大 |

2.5 调配

对表 11中5种氧化物进行相互调配, 就可以提供生产不同成分的电池级稀土金属的原料。

3 结语(1) 研究了混合稀土氧化物经酸溶-水解除杂-Nd/Sm分组-P507萃取稀土除Ca、Mg-La/CePr/Nd分离-沉淀和富铈稀土氯化物原料经水解除杂-Ce/Pr分组-P507萃取稀土除Ca2+、Mg2+-沉淀生产轻稀土氧化物工艺, 该试验结果满足电解生产电池级稀土材料的要求, 稀土收率大于90 %, 且便于与传统的现有工艺进行衔接, 有利于生产线的技术改造, 可节省大量的技改资金。

(2) 由于目前贮氢合金对非稀土杂质元素的种类与限量控制还没有确切和统一的指标要求, 有的用户对杂质元素限量要求非常严格, 增加了生产中的除杂步骤, 如萃取稀土除Ca、Mg工序, 致使生产成本偏高。

(3) 待电池级稀土金属的稀土成分有了统一、确定了标准之后, 即可根据南、北各地的稀土配分特点, 通过计算、混批, 直接生产出符合电池级稀土金属要求的混合稀土氧化物原料, 进而达到简化整体流程、降低生产成本的目的。

(4) 试验选用的原料主要是南方离子型混合稀土氧化物, 目的是为了充分发挥本地的资源优势, 使低钇富铕型稀土(轻稀土含量≥75%)和中钇富铕型稀土(轻稀土含量占50 %左右)资源在电池工业中得以应用, 同时兼顾部分贮氢合金含铈高的要求, 选用了北方含铈高的稀土原料以解决离子型稀土原料中铈的不足。

| [1] |

徐光宪, 袁承业, 李标国.

稀土的溶剂萃取[M]. 北京: 科学出版社, 1991: 392-479.

|

| [2] |

杨幼明, 武立群, 赵瑞荣. 三出口萃取工艺中间产品分离指标的设定范围[J].

矿冶工程, 1994, 14(4): 48–50.

|

| [3] |

杨幼明, 谢 以浩 . 溶剂萃取体系平衡计算过程中的数值分析[J].

江西有色金属, 1998, 12(1): 32–35.

|

2000, Vol. 14

2000, Vol. 14