| 现代产品设计与并行工程 |

产品设计是制造业的灵魂, 因为产品的结构、性能、质量(全面满足用户要求)、成本(全成本)、交货时间(含产品升级)以及人机、环境关系等, 原则上都是在产品设计阶段决定的〔1〕。福特汽车公司的Boothroyd在其发表的报告中曾指出, 尽管设计费用仅占产品全部成本的5%, 但却影响了70%的产品成本。产品设计对产品成本的影响, 可以形象地比喻为“波动效应”, 它对企业组织中各部门所产生的冲击影响, 正如将一块石头投入到湖的中央, 其“波动”所涉及到产品的材料采购、制造、性能、质量、售后服务等各个环节。美国在80年代大谈机械制造业是“夕阳工业”的时候, 虽把制造业大量转向国外发展, 但对于产品研究开发部门仍牢牢控制在国内, 技术转让更是严控。美国由于汇聚了各国的人才, 所以拥有强大的产品开发力量, 据说贝尔实验室曾经每天产生一个专利。

在日本汽车工业冲击美国市场的前提下, 美国人一方面反思其机械制造业的政策, 痛感大量生产方式的黄金时代已经过去, 对以“精益生产方式”为代表的日本丰田汽车公司的生产方式投巨资研究, 以重振美国的机械制造业; 另一方面, 为保持美国机械制造技术的领先地位, 下大气力研究现代产品设计。由于美国人的倡导, 国际上各先进的工业国家也都开展了对现代产品设计的研究, 机械行业也步入了一个融合各学科最新技术的全新发展时期。

1 现代产品设计的特点 1.1 产品创新由于产品竞争的激烈, 商品经济的繁荣, 一个新产品的竞争力更多的在于产品设计中新知识的含量。现代产品设计是大规模获取知识和运用知识创新的过程。现代产品开发的一个重要特点就是创新。

在前些年以引进技术、仿造为产品开发设计的主流时, 设计基本等于测绘加制图, 所谓高一层次的产品开发也不过是国产化而已。工程界曾有一种说法, 以甩掉图板作为CAD的追求目标。这种认识反映了对现代设计的局限性。事实上, 制图只不过是设计过程的最终表达。在产品设计过程当中, 不是一切都能由图形表达, 大量的非图形特征只能用其他方法表达。

在同类产品的性能、质量等日趋接近的情况的下, 要保持产品的竞争力就必须要有不断的“新知识”去充实产品。以空调机来说:这种空调制冷, 那种空调则制冷又制热; 这种空调超静音设计, 那种空调则可以净化空气; 这种空调可以变频调速, 那种空调则采用混沌控制。各种品牌的空调机生产厂商为夺取产品在市场的占有率, 不断给它的产品注入新的“知识”, 使产品的设计不断创新。可以说, 在现代国际化的商品市场环境下, 创新也就是产品的生命。

1.2 全寿命周期设计所谓全寿命周期设计, 是在设计时要考虑设计、制造、安装、运行、维修(含产品升级)、报废(废品处理和部分再循环使用)的每一个阶段中用户的要求, 面向产品全寿命周期。

过去的面向制造设计的说法已不太全面, 现代设计是将设计对象(产品)看作一个时变系统。不再局限于设计主要考虑以产品性能为终点的传统设计。例如, 对于一些重大设备, 还要考虑它的安装及故障检测的“透明度”。面向用户、面向产品全寿命周期是现代产品设计的一个重要特点。这可以军品生产为例来说明。

产品全寿命周期对于军事装备的生产企业, 可以说具有更为重要的内涵。因为在严酷的战争条件下, 军事装备的性能将受到极其严格的考验。在装备的设计、研制过程中微小的疏忽和考虑不周, 都可能在战争中导致严重的后果。对于军事装备, 则着眼于整个服役期间内的性能和表现, 无疑是一个设计工程师所必须认真对待的。

军事装备生产面向产品全生命周期的设计思想, 可以概括为“五性”与“三全”。

其“五性”指的是可靠性、维修性、测试性、保障性、安全性。“三全”则指的是全系统、全寿命、全费用。

装备在服役期限内, 不发生故障的概率, 特别是在严酷的战场环境下正常工作的可靠程度, 这是它的可靠性; 在战场环境下, 抢修的可能与否及难易程度是它的维修性; 装备运作状态的透明程度, 故障诊断的难易是它的测试性; 保障军事装备正常运行, 充分发挥战斗力所需要的人力(含智力)、物力等后勤保障的复杂程度和苛刻性是指装备的保障性。至于安全性, 则是指在生产制造、运输、储存、作战过程中, 对于操作人员、装备自身和周围环境发生伤害的可能性及其程度。

“三全”中的全系统是指考虑装备、人员、辅助设施及各种后勤的保障条件; 全寿命是指面向制造过程、面向装备从服役到退役的全过程; 全费用是指在设计时要以经济的可负担性来优化设计方案, 不能只考虑装备出厂时的成本或采购价格, 或着眼于从装备服役到报废的各个阶段的全部费用, 这已远远超越了“降低生产成本”这一设计目标的短浅认识。

上面所述是军事装备的设计要从产品全生命周期考虑的一些要素。对于民用日常商品如高压锅、空调机、热水器以及工业产品如潜水泵、压力容器以及电铲、电动轮汽车等重大设备也都应从产品全寿命周期来考虑产品的设计。当然, 由于产品的用途各异, 考虑的侧重点有所不同。

1.3 复杂系统现代设计所面临的设计对象更多的是一个复杂系统。许多现代的机械产品实质上就是一个智能机器。如现代主动控制的电磁轴承, 通过检测装置测试到轴承的载荷波动情况, 再经调节装置调整轴承的运行状态并有语音提示功能。还有如数控机床、加工中心、快速成型系统、机器人等都是需要运用机械制造及其自动化技术、材料技术甚至激光技术等来进行设计的。总之, 现代产品设计是基于知识获取(创新)的设计, 有别于传统设计的基于经验的设计。设计对象往往是要融合多学科技术的复杂系统, 且是一个时变系统要面向用户进行全寿命周期设计的产品。这些是现代产品设计的主要特点。除此之外, 由于现代产品已涉足宏观、微观领域, 要求设计师要考虑太空中高真空、强辐射、大温差、长寿命的条件; 要求设计师考虑微米级、纳米级、分子尺度的设计, 这也就要求产品设计有时要多层次人才的合作和多部门、多方面的协作与投入。

2 并行工程并行工程(Concurrent Engineering即CE)是现代产品设计的主要发展方向, 它的出现引起了各国工程界和学术界高度重视, 发展极为迅速, 可以说, 它是目前国际上机械工程领域中重要的研究方向。

并行工程(CE)是一种系统方法, 它以集成的并行方式设计产品极其相关过程, 包括对制造过程、支持过程的设计。CE方法的主要目的是要使产品开发人员从一开始就考虑到从概念形成到投放市场的整个产品全寿命周期中质量、成本、开发时间和用户需求等有关组成因素。

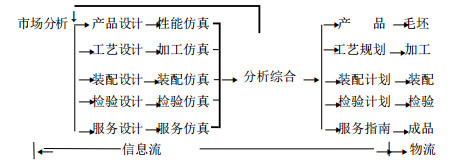

CE的实质就是在TQCS(即时间、质量、成本、服务)方面提高企业在国际市场中的竞争力。图 1说明CE方法的主要概念。

|

| 图 1 CE概念 |

换句话来说, 在设计阶段集中与产品研制周期有关各部门的工程技术人员, 共同设计产品及其有关过程, 并进行计算机仿真、分析、评估、提出改进意见, 以取得最优结果。通过这一策略, 不仅要使产品的设计实现优化, 而且要使整个产品开发过程优化。正确理解CE方法要注意以下几个方面。

(1) 并行工程是要求同时进行产品及其下游过程的设计, 而不是在设计产品的同时执行生产过程, 不是那种“边设计、边施工”。并行工程强调要在生产开始前完成设计过程。

(2) 并行工程不同于保守设计, 保守设计通过使用减少零件、冗余技术、紧公差等方法寻求鲁棒性, 而在并行工程中, 鲁棒性的实现是通过对大量过程的优化及确定怎样用低成本零件而达到预期的目标值。

(3) 并行工程是面向产品全寿命周期的设计, 不仅包括产品的可加工性、可靠性、可维护性, 也包括产品的美观性、可装配性、耐用性甚至产品报废后的可处理性等更多需求能力的设计。它追求的是系统的、总体的优化设计。

作为一种先进的现代产品设计方法, 并行工程技术目前需要开展以下两项关键技术研究。

2.1 CAX和DFX技术CAX是CAD、CAM、CAPP、CAE等的简称。在并行工程中, 要使CAX工具之间的交互是动态的、随机的。例如, 在产品设计过程当中的任一时刻, CAD都可以要求后续系统对当前的设计作出评价, 以改进当前设计, 并继续下一步的设计。CAX之间的这种交互要比现行的CAX系统要频繁、复杂得多。CAX系统必须具有模糊的逻辑推理功能, 能从不完整的信息来确定设计的可行性。

DFX (即Design For X)是面向性能(DFP)、面向装配(DFA)、面向制造(DFM)、面向分析(DFF)、面向测试(DFT)、面向质量(DFQ)、面向成本(DFC)、面向服务(DFS)等设计的总称。DFX的主要内涵是要求在设计过程中尽早考虑后续阶段, 如装配加工、测试、性能方面对设计施加的设计约束, 以期做到产品生产一次成功。

CAX与DFX技术还有许多工作要做, 尤其是DFX。在并行工程环境下, 还需要一个良好的用户界面实现CAX与DFX系统的集成, 以便更好地管理数据库和知识库, 处理大量的相互关联的产品全寿命周期信息, 能使产品开发人员从各自的角度分别解决同一产品的设计问题。

2.2 产品数据管理技术(PDM技术)现代产品设计在并行工程环境下, 要具有统一的产品模型, 让产品数据实现共享, 这就要求产品信息具有唯一性, 统一的产品定义模型, 统一的知识表达模型, 以表达产品制造、设备管理等知识。产品的定义信息, 主要包括几何、拓扑、特征、精度、规范、知识等, 另外还要包含与产品开发过程相关的管理信息。并且, 还必须使产品数据管理技术符合产品数据交换的国际标准PDES/STEP。只有这样, 才能对信息做到:物理上分布、逻辑上集成、用户透明调用。

除了上两项关键技术之外, 还要解决并行工程实施过程的建模、仿真与设计技术。这里要解决的计算机辅助仿真分析技术, 主要包括计算机图形技术、产品数字模型生成技术、快速原型技术、多媒体技术等各种分析手段。另外, 还要解决综合协调技术问题, 对于一个复杂系统的产品设计, 有时需要将开发人员分为许多设计小组, 这些小组可能分布在不同的地区。为保证小组间有效合作, 系统就必须具有协调功能, 能跟踪设计过程, 能管理工作流程, 能对发生的冲突进行检测与仲裁, 从而保证并行工程的总目标实现。

3 结语我国机械工程行业总体上与国外发达国家相比还有一段差距, 尤其像轿车工业在美国、日本、德国作为国民经济的支柱产业之一, 在我国却还没有自主版权的现代轿车总体设计能力, 以致轿车工业被称为“殖民工业”。加入世界贸易组织, 将使我国绝大部分商品直接面向国际市场, 参与国际经济大循环中, 这就迫使在产品设计上不能再走仿制的老路, 必须要有自已的产品特色及自己的设计开发能力。在国际市场中, 产品的竞争力将取决于产品新知识的含量、取决于产品的快速开发能力、取决于产品的总体成本。因此, 进一步加强我国并行工程技术的研究及强化现代产品设计能力已迫在眉捷。

| [1] |

谢友柏. 现代设计与知识获取[J].

中国机械工程, 1996(6): 36–41.

|

1999, Vol. 13

1999, Vol. 13