| 浅析炼铜密闭鼓风炉熔炼时Fe3O4的行为与控制 |

铜陵有色金属(集团)公司引进瑞典波立顿工程公司脱砷技术对天马山硫砷金精矿进行缺氧磁化焙烧〔1〕, 脱砷脱硫后的含Au、Ag焙砂制团后, 替代转炉渣入炼铜密闭鼓风炉熔炼, 用冰铜富集其中的贵金属。

焙砂采用火法流程进行处理, 工艺上是可行的, 经济上是合理的。但焙砂中含有大量的Fe3O4, 对密闭鼓风炉熔炼过程造成一定的不良影响。为此, 通过对熔炼时Fe3O4的行为与控制的分析, 探讨出具体措施, 为项目建设与生产操作提供决策依据。

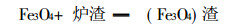

1 焙砂替代转炉渣熔炼Fe3O4含量的变化 1.1 焙砂团矿替代转炉渣熔炼方案焙砂团矿入炼铜密闭鼓风炉熔炼, 虽然不影响床能力指标, 但减少了鼓风炉传统熔炼(转炉渣返回配料)时其他物料的入炉量。为了不影响或少影响炼铜厂铜的生产能力, 并考虑到铁总量的平衡, 将焙砂熔炼时的转炉渣送选矿厂选矿处理, 而不返回鼓风炉配料, 而是切合实际的最佳方案。

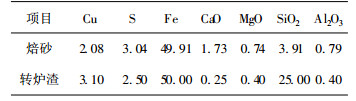

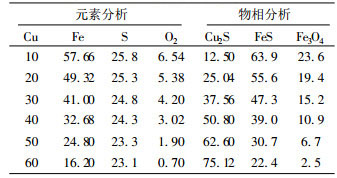

焙砂与转炉渣主要成分对比见表 1。

| 表 1 焙砂与转炉渣主要成分 % |

|

| 点击放大 |

从表 1看出, 焙砂与转炉渣中铁的含量几乎相等, 其他成分均有不同程度的差异, 尤其是SiO2含量差别较大。

1.2 焙砂与转炉渣Fe3O4含量的比较硫砷金精矿经缺氧磁化焙烧后产出的焙砂, 铁的物相主要以Fe3O4 形态存在, 约占总铁的90%。炼铜厂转炉渣Fe3O4的含量与吹炼时的操作条件、冰铜的Cu/Fe、渣型(尤其是SiO2含量)等因素有关。据介绍, 渣中Fe3O4量与SiO2量之和基本为一定值, 即38%~43%。当SiO2含量为20%~25%时, Fe3O4量则波动于15%~23%范围。但冰铜品位高时, 转炉渣中Fe3O4含量高达30%。

可以得出, 焙砂替代转炉渣入密闭鼓风炉熔炼, 每吨焙砂带入炉内的Fe3O4量为0.61t, 而每吨转炉渣带入的Fe3O4量仅为0.20t左右。按焙砂量112.68t/d计, 则带入炉内的Fe3O4量比转炉渣多带入45.82t/d。

2 熔炼时Fe3O4的行为机理在造铜熔炼时, 磁性氧化铁或溶解于渣中, 或溶解于冰铜(锍)中, 或为FeS与C等所分解还原, 或析沉于炉床(本床或前床)。

2.1 Fe3O4溶解于渣磁性氧化铁在渣中的溶解与炉渣组成、炉渣温度以及气氛氧气压等有关。在炉渣组成中, SiO2含量对Fe3O4的溶解量影响颇大。

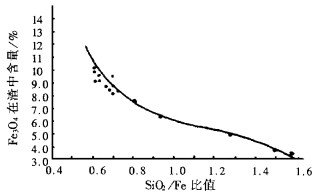

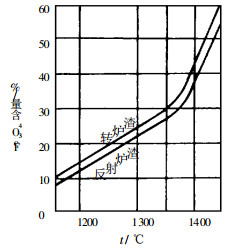

图 1与图 2分别示出渣中SiO2/Fe比值与温度对Fe3O4含量的影响〔2〕。即SiO2/Fe比值增加, Fe3O4在渣中之含量降低; 温度上升, Fe3O4在渣中溶解度增加。

|

| 图 1 SiO2/Fe比值对Fe3O4的影响 |

|

| 图 2 温度对Fe3O4溶解的影响 |

炉气和炉渣氧势的升高带来Fe3O4的活度增大, 故Fe3O4易于从渣中析出, 且渣中含铜增高。

磁性氧化铁在炉渣中的含量, 除与上述条件有关外, 与炉料中的Fe3O4所占比例及冰铜品位亦密切相关。炉料带入的Fe3O4量大, 相应溶解于渣中的Fe3O4量较大; 冰铜品位高时, 渣中饱和Fe3O4的平衡温度亦高, 相应溶解的Fe3O4量较大。

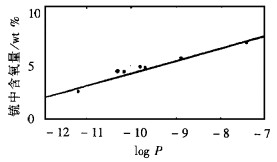

2.2 Fe3O4溶解于冰铜冰铜(锍)主要由Cu2S和FeS组成, 纯Cu-Fe-S三元系是理想状态, 且Cu+Fe+S占冰铜总量的90%。密闭鼓风炉熔炼属氧化性气氛, 因而氧是冰铜中的必然成分〔3〕, 见图 3所示。

|

| 图 3 氧分压对冰铜中含氧量的影响 |

由图 3得知, 冰铜含氧量在5%~2%时, 氧分压logP仅为-12~-10, 这与炉气和炉渣比较, 相差颇大, 特别是与炉气氧势比较, 相差更大。

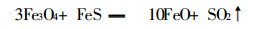

氧在冰铜中主要呈Fe3O4的形态存在。Fe3O4实际上不溶于Cu2S, 只溶于FeS。因此, 冰铜含FeS愈多, 含氧量就愈多, 而当冰铜品位达到白冰铜时, 含氧量几乎等于零。所以控制冰铜品位是冰铜中Fe3O4溶解量的关键因素。工厂冰铜理论成分〔3〕见表 2所示。

| 表 2 工厂冰铜理论成分 % |

|

| 点击放大 |

温度低时, Fe3O4便从冰铜中析出; 在炉渣与冰铜的平衡体系中, 在一定的冰铜品位条件下, 冰铜中含氧量随渣中FeO/SiO2 比值的增大而增大, 这是因为在饱和SiO2的炉渣中, FeO活度最低, 因而溶解于冰铜中的FeO就相应减至最少。

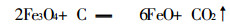

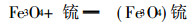

2.3 Fe3O4的分解还原Fe3O4的分解还原取决于下列反应:

|

(1) |

|

(2) |

|

(3) |

热力学计算表明, 反应(1)Fe3O4开始分解时的温度为1462℃, 超过1462℃, 反应(1)向右进行; 反应(2)的平衡温度为987℃, 此时的CO2分压为101kPa(一般鼓风炉中CO2分压远小于101kPa), 当温度高于987℃时, 随着温度的升高, 还原反应进行愈激烈; 反应(3)在熔炼温度下, 向右进行是毋庸置疑的。由于炉内有石英熔剂的存在, 反应(1)右端的FeO活度下降, 促使反应向右进行; 改变FeO的活度相应改变了反应式的平衡温度, 使得在熔炼温度下, 反应(1)顺利向右进行。

鼓风炉内由于存在炽热的焦炭以及FeS, 故熔炼时物料中带入的或在预热区形成的Fe3O4, 将被FeS与C(或CO)所分解还原。Fe3O4不能完全被分解还原, 而溶解于炉渣和冰铜中, 或析沉。

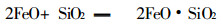

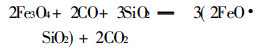

2.4 Fe3O4的析沉Fe3O4在炉内的反应可归纳如下:

|

(4) |

|

(5) |

|

(6) |

|

(7) |

以上反应视炉内条件是可逆的。因此, 控制磁性氧化铁的析出必须控制炉内条件, 使上列反应彻底向右进行。溶解反应主要取决于炉内温度及炉渣、冰铜的组成; 分解还原反应则主要取决于炉内温度及气氛氧分压。

3 Fe3O4的分配率及分配量 3.1 密闭鼓风炉熔炼时的分配率根据表 2所示, 冰铜品位30%~40%时, Fe3O4溶解于冰铜中的量为10.9%~15.2%, 取13%。炉渣含Fe3O4取7.5%(有资料表明反射炉渣一般含Fe3O4为7%~12%, 鼓风炉渣稍低)。分解还原的比例取20%(反射炉在0.70%~60%范围波动)。

3.2 密闭鼓风炉熔炼时Fe3O4的分配量一台12.6 m2密闭鼓风炉富氧熔炼时, 每天产40%冰铜约200t, 产鼓风炉渣约310t。冰铜送吹炼时产转炉渣量150t/d。按分配率计算得出Fe3O4量:①冰铜溶解量26t/d。②鼓风炉渣溶解量23.25t/d。③分解还原12.25t/d。④析沉量7.23t/d。

通过以上分配量的计算得知, 焙砂带入的Fe3O4量除溶解于渣中和冰铜中及分解还原外, 尚有7.23t/d需析沉出来, 这尚不包括熔炼过程所产生的新的Fe3O4量。故需要采取相应措施, 控制Fe3O4多溶解, 尽量分解还原, 最大限度的减少析沉。

4 熔炼时Fe3O4的控制 4.1 富氧熔炼操作条件控制富氧熔炼加强了鼓风炉炉内焦炭燃烧和金属硫化物的氧化反应过程, 提高了焦点区和熔体的温度, 使得Fe3O4在炉渣与冰铜中的溶解量加大。同时也存在负面影响:由于熔炼氧势的提高使得熔炼过程有新的Fe3O4的生成; 脱硫率的提高, 导致冰铜品位的提高, 对于Fe3O4在冰铜中的溶解是不利的。

在一定的富氧浓度下(27%~30%), 通过控制焦率与送风(氧)量的关系, 使冰铜品位在合适的范围内, 适当调整好渣型, 实践证明富氧熔炼利于消除Fe3O4对鼓风炉操作的影响及促进其在炉渣与冰铜中的溶解。

4.2 合理控制冰铜品位在脱硫率一定的条件下, 冰铜品位受炉料的S/Cu比影响较为明显。S/Cu比值高, 相应冰铜品位低, 冰铜量较大, 溶解的Fe3O4量增大。建议冰铜品位在40%以下为佳, 确保冰铜中溶解的Fe3O4在13%左右。

4.3 控制炉渣的渣型Fe3O4溶解于炉渣的影响因素虽然是多方面的, 但温度与SiO2含量的影响尤为明显。所以鼓风炉炉渣渣型的选择主要考虑炉渣的温度区间与SiO2/Fe比值, 即炉渣的较高熔点, 宽温度区间与低SiO2含量。

综合考虑炉渣的粘度、密度与渣含铜等指标, 建议取SiO2/Fe =1.09~1.22, SiO2/ CaO =3.6左右。鼓风炉炉渣中溶解的Fe3O4量接近反射炉的7%~12%指标, 渣含铜又较低, 那是期望得到的。

4.4 促成Fe3O4的分解还原从反应式(1)与(3)中得知, 提高炉内温度有利于反应的向右进行。热平衡计算得出, 当熔炼温度低于1227℃时, 造渣反应进行缓慢, FeO继续与O2反应生成Fe3O4成为可能。当温度高于1227℃时, 在有足够量SiO2存在时, FeO会立即进行造渣反应, 可以减少Fe3O4生成的数量。

在抑制炉内新的Fe3O4生成的同时, 要使炉料带入的Fe3O4得以分解还原。一方面, 适当的焦率(或在制团过程中加少许粉煤)与合适的料柱高度是反应(2)确保进行所必需的还原剂与持续时间; 另一方面, 焙砂在制团时与含FeS2 的金精矿混合压团, 以及含SiO2的膨润土做粘结剂, 混合团矿中的Fe3O4在熔炼时确保了与FeS、SiO2的充分接触, 使反应(6)充分进行。

通过上述措施的采取, 加之控制炉内的气氛, 力求Fe3O4的分解还原反应良好进行。期望Fe3O4的分解还原率达50%~60%。

4.5 加强熔炼过程和生产操作管理生产实践证明, Fe3O4析沉往往在温度较低的部位, 如本床底部、咽喉口、局部风口区、前床放渣口与放冰铜口等处。故加强操作管理是必要的。

(1) 放冰铜的液面与放出口位差尽量保证较小值, 以保持前床底部熔锍层的热稳定性。在放出冰铜时, 前床下部的温度尽量保持均衡。

(2) 本床与前床间咽喉口流槽尽量缩短(由1900mm改为1400mm), 加之保温, 保证Fe3O4少析出。

(3) 富氧熔炼炉温较高, 能保证炉渣温度在1260℃、冰铜温度在1120℃以上。但要严格控制焦点区的上移现象发生。焦点区上移, 熔体温度变低, 渣中的Fe3O4在本床析出冻结。

(4) 放渣与放冰铜操作时, 尽可能保持流速均匀, 严格遵守操作规程。停风时间不宜过长, 开风操作要得当。

(5) 改善前床的断面结构, 建议宽度由2400mm改变为2800mm, 以降低熔体流速, 利于炉渣与冰铜的分离, 降低渣含铜。加强前床的结构保温与操作保温。

(6) 严格控制团矿的FeS含量、精矿的S/Cu比及炉渣的SiO2/Fe比等参数。

5 结论天马山硫砷金精矿焙砂制成团矿替代转炉渣入炉, 由于Fe3O4的大量带入, 给炼铜密闭鼓风炉富氧熔炼作业造成一定的不良影响。根据Fe3O4在熔炼时的行为机理及有关数据分析, 只要采取合理的措施, 对Fe3O4行为及分配进行控制, Fe3O4在炉渣与冰铜中的溶解量及Fe3O4分解还原率, 期望的效果是可以达到的, 从而将危害熔炼操作过程的析沉现象加以避免。

| [1] |

戴升弘. 引进波立顿脱砷技术对天马山硫砷金精矿进行预处理[J].

江西冶金, 1998(1): 25–28.

|

| [2] |

刘纯鹏.

铜冶金物理化学[M]. 上海: 上海科学技术出版社, 1990: 6.

|

| [3] |

赵天从.

重金属冶金学(上册)[M]. 北京: 冶金工业出版社, 1998: 33.

|

1999, Vol. 13

1999, Vol. 13