| 对武山铜矿可行充填方案的探讨 |

2. 武山铜矿, 江西瑞昌 332204

2. ${affiVo.addressStrEn}

江西铜业公司武山铜矿是一大型有色金属采、选联合企业, 矿区按矿床赋存状态分为南、北两个矿带。南、北矿带设计生产规模各为1500t/d。一期建设的北矿带于1984年底投入生产, 现生产能力已达800~1000t/d; 二期建设的南矿带于1992年投入生产, 现生产能力为700~800t/d。矿山规划到2005年达到设计规模。

根据矿床的开采技术条件, 矿山采用充填采矿法进行采矿。在建设初期, 提出了分级尾砂充填方案, 后又改为全尾膏体充填方案, 并部分实施。但由于投资规模巨大, 技术管理要求高等方面的原因, 全尾膏体充填方案一直没有全面实施。为保障生产, 矿山建立了一套临时充填系统。近年来, 矿山生产能力逐步扩大, 尾矿库扩容压力不断增加, 外部条件有了较大的变化, 临时充填系统已不能适应生产的需要。因此, 确定一个经济可行的技术方案, 对矿山的持续发展是极其必要的。

1 充填方案选择的依据在武山铜矿“南建北改”工程初步设计及以后的生产中, 分别提出了分级尾砂、江砂、全尾膏体及分级尾砂加磨砂等充填方案。这些方案有的已部分实施。方案选择所考虑的主要因素〔1〕 :

采矿方法。南矿带采用上向水平分层水砂充填法或上向进路式水砂充填法开采〔2〕。充填料需采用脱水快的分级尾砂或江砂; 北矿带采用下向进路式胶结充填法或下向进路砼人工假底水砂充填法开采。充填料为分级尾砂或江砂。

充填量。南、北矿带按生产能力和所采用的采矿方法, 每天各需充填537m3和507 m3。

充填料来源。主要有选矿尾砂、掘进出窿废石和江砂。矿山生产能力达到3000t/d时, 全尾砂产出量为2287t/d, 可得+30μm分级尾砂1030t/d。矿山南、北坑掘进废石堆存量约100万m3。

此外, 还需考虑的因素有:尾矿库库容、服务年限及堆坝方式; 基建工程量与投资规模; 充填技术要求与生产成本; 环境保护等。

2 充填方案 2.1 分级尾砂与磨砂(江砂)充填方案该方案为“南建北改”初步设计中推荐的方案。充填料主要来源为+33μm分级粗尾砂, 不足部分采用棒磨砂或江砂补充。生产棒磨砂的磨砂厂设于南矿带东北部, 石料为井下掘进废石和采石场石料。江砂拟从附近长江采砂场购进。磨砂或江砂用汽车运至充填站堆场, 经前装机铲装卸入砂仓, 再由皮带转送至搅拌桶与分级尾砂混合, 加水搅拌后沿管道自流输送至采场充填。

分级细尾砂送到尾矿库。尾矿库采用人工方式筑坝。

2.2 全尾砂与碎石膏体胶结充填方案由于上述分级尾砂充填方案将粗尾用于井下充填, 细尾进入尾矿库, 改尾砂冲积堆坝为人工块石筑坝, 尾矿库改造与新建磨砂厂一期工程投资538.40万元, 二期工程投资达1817.00万元, 投资规模较大。若将磨砂改为江砂, 则年经营费太高。因此, 提出了全尾、碎石膏体胶结充填方案。该方案与分级尾砂充填比较, 虽然一次性投资大(3224万元), 但技术先进, 充填成本低, 差额投资内部收益率达36.27%, 效益好。同时, 尾矿库的服务年限可达27年。因此, 作为新的推荐方案。

该方案在选厂设分级站, 将62.4%的全尾通过8个Ø350mm旋流器组分级, 可得到+30μm粗粒级尾砂889t/d供南矿带充填。分级尾砂用泵输送至南带搅拌站。分级溢流细粒与13.6%的全尾合并, 泵送至尾矿库自堆坝方式排放。余下的65%全尾送至北带膏体充填料制备站, 经浓密池沉淀, 一段过滤脱水后, 加入一定量的碎石(-25mm)制备成Cw=83%~84%, 坍落度15~20mm的膏体充填料。再用KOS2100型柱塞泵泵送充填。水泥通过气力干式管道输送, 在采场附近与膏体充填料混合, 形成胶结充填体。

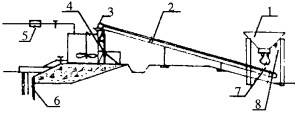

3 临时充填系统及存在问题按照初步设计, 已在南矿带建设了两座永久性充填站, 北矿带建设了一座永久性充填站。设计永久充填站分别服务于-80m及-210m以下各中段的充填作业。在正式充填系统未建立之前, 为了满足生产之需, 矿山在地表建立了四座临时充填站(如图 1所示), 并将永久充填站作了局部改造, 形成了现在生产的临时充填系统。

|

| 1.砂仓; 2.皮带; 3.振动筛; 4.搅拌桶; 5.靶式流量计; 6.充填天井或钻孔; 7.摆式给料机; 8.振打器 图 1 临时充填站布置图 |

矿山现全部采用江砂充填。江砂购自附近长江采砂场。汽车送至各充填站地表堆场搅拌造浆后, 管道自流充填。

原设计北矿带为江砂胶结充填。但在实际生产中, 充填料中水泥离析严重, 充填体达不到预期强度要求, 迫使北矿带将进路式下向胶结充填法改为进路式下向钢筋砼假底江砂充填法, 使采矿成本增加。另外, 由于江砂充填体表面没有胶结层面, 致使回采过程中矿石损失、贫化严重。

1994年, 矿山尾砂分级系统安装就绪, 并在南矿带进行充填, 但未达到设计分级指标。细粒流失量大, 井下作业环境恶化, 排出的井下水不能用于农田灌溉, 引起当地农民与矿方的矛盾, 因此, 南矿带仍一直采用江砂充填。

虽然对全尾砂、碎石膏体泵送胶结充填方案进行了大量的工作, 试验研究取得了成功。并从国外购进了PM柱塞泵等机电仪器全套设备, 但建设该套充填系统的费用高达3224万元(1992年报价), 且系统运转操作要求严, 技术管理要求高, 矿山认为, 即使该系统建成也难于适应。故至今未开工建设。

因原准备采用全尾砂充填, 取消了尾矿库改造工程, 近10年来, 仍以尾砂冲积筑坝方式运作, 至1996年底, 尾矿库只剩下有效库容251.24万m3, 仅可服务5a左右。再次进行改造已无可能, 唯有进行尾矿库扩容, 而尾矿库扩容工程的规模取决于矿山尾矿的处理方式。

此外, 现充填采用的江砂来源受长江汛期和江岸防护要求的影响, 供应不均衡, 且越来越紧张, 影响了矿山的正常生产。江砂价格近来也持续上涨, 矿山已难于承受。

为了解决以上问题, 提出与原初步设计类似的分级尾砂、磨砂充填新方案。

4 分级尾砂与磨矿充填新方案尾矿库按尾砂冲积自堆坝的型式运行。将60.0%的全尾进行分级。分级-30μm尾砂(343.0t/d)与40.0%的全尾(914.8t/d)混合后, 泵送到尾矿库。分级+30μm粗尾量为1030t/d, 将其中78.3%送南矿带充填, 21.7%送北矿带充填。北矿带不足部分用棒磨砂补充。磨砂原料为北矿带出窿废石。经两段破碎, 一段棒磨工艺生产-4mm磨砂。充填系统仍采用现有生产设施。

采用新方案或全尾充填方案, 需增设的投资额分别为785.70万元, 4537.97万元; 而采用现应用的江砂充填方案, 则不需增加新的投资。上述三方案的充填成本分别为81.61元/m3、113.76元/m3和87.42元/m3。新方案的投资较小, 充填成本最低, 尾砂利用率较高, 尾矿库扩容投资规模较小, 生产技术比较简单。

5 结论目前, 矿山处于比较困难的阶段, 资金紧张, 生产规模偏小, 采矿成本较高。充填作为矿山生产过程中一道重要的工艺环节, 其成本占采矿成本的50%左右。因此, 充填方案的选择对矿山生产经营具有直接的影响。而充填方案的一再改变, 已对矿山生产造成不利影响。

在现有生产技术条件下, 全尾膏体泵送充填方案工艺比较复杂, 管理水平要求高, 一次性投资大, 矿山无力再实施下去。

新的分级尾砂、磨砂方案与原设计方案的最大区别在于:原设计中尾矿库为人工筑坝, 而新方案中尾矿库按尾砂冲积自堆坝方式运行。与全尾和江砂充填方案比较, 新方案的工艺更简单、成本较低, 投资较小。

新方案采取分步实施的办法:首先恢复尾砂分级系统, 将粗粒级尾砂用于井下充填, 不足部分暂用江砂代替; 减少进入尾矿库的排放量; 磨砂系统在充分考虑江砂供料、涨价因素、尾矿库工程及成本之后再行决策实施。

采用分级尾砂部分取代现采用的江砂, 充填成本将有所降低。但仍不能解决充填体表面无胶结层而造成的矿石贫化、损失问题; 下向开采时, 仍需构筑钢筋砼假底。因此, 在新方案逐步实施的同时, 还需进行充填材料、充填工艺的系统改进工作。

| [1] |

采矿设计手册编委会.

矿床开采卷(下)[M]. 北京: 中国建筑工业出版社, 1987: 1468-1510.

|

| [2] |

杨焕文, 朱占全. 武山铜矿北矿带下向进路式水砂充填采矿法试验研究[J].

北京矿冶研究总院学报, 1993(3): 16–19.

|

1999, Vol. 13

1999, Vol. 13