| 铜阳极泥中金银及有价金属的回收 |

目前, 国内外铜阳极泥处理仍以传统的火法工艺为主, 因其操作环境差、污染严重、生产周期长、有价金属得不到综合利用等诸多问题而面临挑战。此外, 火法工艺对中小企业来说, 投资大、设备利用率低、铅害难解决。针对这些问题, 贵溪冶炼厂在湿法处理铜阳极泥方面作了一系列探索和实践, 并取得显著成绩, 金银生产已跨入全国生产大户。随着贵溪冶炼厂二期工程即将投产, 铜阳极泥处理量日益增加, 如何有效回收铜阳极泥中的有价金属, 迅速提高自身的经济效益, 已成为贵溪冶炼厂当前急需解决的课题之一。为此, 在贵溪冶炼厂湿法提炼金银工艺的基础上, 通过实验和研究, 提出了回收有价金属的方法和途径, 并应用于生产实践, 取得令人满意的结果和明显的经济效益。

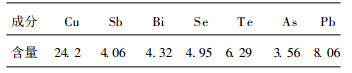

1 铜阳极泥处理与金银提取及有价金属的回收 1.1 原料成分和物质组成表 1列出了目前铜阳极泥的化学成分(其中金银含量略)。

| 表 1 铜阳极泥化学成分 % |

|

| 点击放大 |

铜阳极泥主要物相:金 Au、(Au、Ag)Te2; 银 Ag、Ag2Se、Ag2Te; 硒 Se、Ag2Se、Cu2Se; 碲 Te、Ag2Te、(Au、Ag)Te2; 铜 Cu、CuSO4、Cu2O、Cu2Se; 铋 Bi2O3、BiAsO4; 锑 Sb2O3、SbAsO4。

若铜阳极泥的主要成分及主要物相发生明显变化, 将直接影响工艺条件的制定和浸出过程中的浸出率。

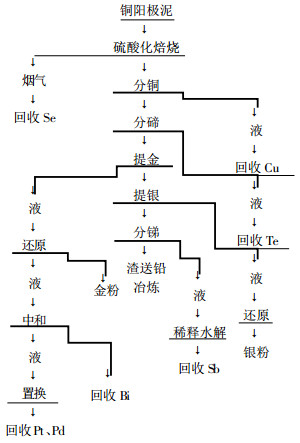

1.2 工艺流程从铜阳极泥中回收金银及有价金属的工艺流程, 见图 1。

|

| 图 1 工艺流程 |

1.3 硫酸化焙烧回收硒

由于贵溪冶炼厂阳极泥硒、碲含量高, 在硫酸化焙烧过程中, 硒以SeO2形式挥发, 经水吸收生成亚硒酸, 而亚硒酸很容易与烟气中的SO2发生反应, 生成粗硒, 铜阳极泥经焙烧后, 硒的挥发率在98 %以上, 产出的粗硒易精镏成精硒〔1 ~ 2〕, 实现硒的回收。

焙烧后的蒸硒渣含硒约0.1%~ 0.3 %, 经过焙烧, 阳极泥中的铜转化为可溶性的硫酸铜, 碲则转化为氧化物, 有利于后工序的铜、碲浸出与回收。

1.4 低酸浸铜在蒸硒渣中, 加入少量硫酸(或直接用水浸出)进行低酸分铜, 铜以硫酸铜的形式尽可能地进入溶液, 实现铜与渣的分离。

在实际生产中, 为防止银以硫酸银形式溶出, 分铜时, 须加入足量的NaCl, 使Ag2SO4全部转化为AgCl沉入渣中, 避免银的流失。

此外, 分铜过程中碲会以硫酸碲形式进入液相, 且酸度越高、浸出率越高, 为了提高碲的回收率, 应控制好反应终点酸度。一般情况下, 控制硫酸终酸为10 ~ 14g/L, 浸出温度80 ~ 85 ℃, 反应时间3h, 固液比1 :4 ~ 5, 铜的浸出率>98 %。

过滤后的含铜液经净化处理后, 可返电解车间。为提高电铜质量, 该液开路处理, 制取碱式碳酸铜, 供亚砷酸车间作浸砷剂使用。

1.5 碱浸回收碲脱铜后的分铜渣, 用NaOH溶液浸溶, 其目的是使碲转化为可溶性的亚碲酸钠, 实现分碲。

由于分碲碱浓度高达100g/L, 在该条件下, 砷的浸出率高达90 %、铅的浸出率30 %、碲的浸出率86 %~ 90 %, 过滤后, 大部分杂质与金银物料分离, 金银得以进一步富集。在碱浸过程中, 大量铅溶出, 给分银提供了便利条件。过滤后的分碲液可净化后直接电积精碲。

1.6 金的提取和铋铂钯的回收分碲渣采用硫酸、氯酸钠、氯化钠分金〔2〕。使物料中的金以HAuCl4形式溶出, NaCl的作用在于提供足量的氯离子, 在分金条件下, 铂、钯、铅、铋也会大量浸出。为消除生产中的铅害, 净化分金液、分金作业终点时, 利用PbCl2的特性, 采用强制冷却方式使PbCl2重新回到渣中, 与此同时, 氯化银的转化率高达99 %。

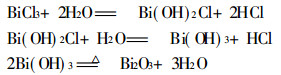

分金过程金的浸出率>99.5 %, 分金液用Na2SO3还原可得纯度99 %以上的粗金粉。还原作业后, 铋、铂、钯全部进入金还原后液, 先加30 %的NaOH中和还原后液至pH为0.5 ~ 1.0, 改用碳酸钠调pH值至2.5 ~ 3, 铋几乎全部发生水解、沉积。沉积的铋渣经转化熔炼, 可得纯度很高的氧化铋〔3〕。

其反应为:

|

除铋后的溶液加锌粉置换, 回收溶液中少量的金、银、铂、钯, 当回收的铂、钯矿达到一定量时, 集中处理提取贵金属。

1.7 银的提取及碲的回收进入银提取工序的银已基本转化为氯化银, 用Na2SO3作浸出剂, 控制pH为7.5 ~ 8.5, 银的浸出率高达95%以上。分银液在碱性条件下, 用甲醛还原可得纯度> 98.5 %的粗银粉。

用Na2SO3分银而不用氨〔3〕, 可改善恶劣的操作环境, 甲醛还原银快至终点时, 通SO2至pH为8 ~ 9。过滤后作母液, 返回银的提取工序, 随着母液的不断循环, Na+、Cl-浓度随之升高, 影响分银, 所以一段时间后, 应配制新的Na2SO3溶液。

提银后的分银渣几乎富集了所有的铅、锑及少量铋, 可采用HCl、FeCl3、NaCl作浸出剂, 进行锑的回收, 控制HCl为50 ~ 60 g/L、固液比1 :5、[Cl-]为5mol/L、FeCl为理论量的1.2倍, 在80 ℃温度下反应3h, Sb、Bi的浸出率在90 %以上。

含锑液, 直接加水稀释, SbCl3发生水解:

SbCl3 +H2O=SbOCl +2HCl

控制pH为0.5左右、90 %以上的锑析出氯氧锑, 经还原熔炼得粗锑, 水解沉锑后的溶液, 含有少量铋与金还原后液一道回收铋及少量金。

1.8 其他金属(1) 砷在整个工艺流程中较分散, 回收过程复杂, 且经济效益不明显, 一般集中于废水处理, 在此不作论述。

(2) 除分碲过程外, 铅几乎不溶出, 而大部分富集在分银渣中, 消除了生产中的铅害难题, 分锑后的渣除含铅外, 还有部分银可供铅冶炼厂予以回收。

2 影响部分有价金属回收的因素及讨论(1) 分铜过程中, 碲有部分损失, 在分铜液的净化过程中, 碲进入净化渣, 应予以回收。此外, 分碲未浸出的碲, 在提金工序中溶出, 经锌粉置换进入铂钯矿, 可集中处理, 提高碲的回收率。

(2) 在金还原后液发生水解回收铋的工艺中, 应准确控制好pH为2.5 ~ 3, 若pH>3或更高, 容易引起金、铂、钯的沉降, 影响还原后液中的贵金属回收。

3 结论(1) 该工艺适应性强, 强化其中某些工序可处理高硒、碲、锑、铋阳极泥。

(2) 该工艺流程, 铅几乎不溶出, 消除了生产中的铅害难题。

(3) 产出的粗金、粗银纯度高, 经酸处理或强化洗涤, 可不经电解, 直接获取成品金银, 缩短生产周期, 提高金银回收率。

(4) 该工艺投资少、见效快, 在提取金银的基础上, 可综合回收铜阳极泥中的各种有价金属, 对企业产品延伸、经济效益提高具有深远意义, 值得中小企业借鉴和应用。

| [1] |

余继燮主编. 贵金属冶金学. 北京: 冶金工业出版社, 1990. 89~ 100

|

| [2] |

黎鼎鑫主编. 贵金属提取与精炼. 长沙: 中南工业大学出版社, 1996. 361~ 370

|

| [3] |

吴锡平. 从铅阳极泥中提取金、银等有价金属的研究[J].

黄金, 1998(1): 41.

|

1999, Vol. 13

1999, Vol. 13