| 提高露采爆破质量的生产实践 |

在露天矿山开采中, 露采爆破的最终目的, 应在充分满足露采爆破安全及矿山开采强度、总体布局的前提条件下, 力求降低大块率与根底率, 为采装作业提供优质合格的爆堆。然而, 由于被爆矿岩的物理力学性质、地质构造, 爆破器材、爆破参数、爆破技术的应用状况, 环境状况及施工质量与管理水平等因素的影响, 提高露天爆破质量是一项较为复杂、艰巨的课题。现结合宜春钽铌矿露天爆破的实践, 从剖析露采大块、根底产生的原因及部位入手, 对降低爆破大块率、根底率, 提高露采爆破质量作一论述。

1 概述宜春钽铌矿是一个含钽、铌、锂、铷、铯等多种稀有金属的山坡露天矿山。矿石分原生矿、半风化矿、风化矿和表土矿, 矿体赋存于雅山花岗岩岩株东南缘顶部, 出露于当地侵蚀基准面以上, 矿体自上而下钠化程度逐渐减弱, 矿石逐渐变硬; 矿石为钠长石化、锂云母化花岗岩, 脆性度低、弹模量小(E =2.2× 104 MPa)、孔隙度大、可塑性及韧性较大, 比一般中硬岩石更难爆; 更为突出的是, 矿体受北西和西南两组近似正交的急倾斜裂隙(倾角50~ 80°)和一组缓倾斜裂隙(倾角12 ~ 14°)交切, 裂隙间距为1 ~ 3m, 一般为2m, 将矿体切割成边长为2m左右的单体岩块, 而成为“块体状”结构矿体, 裂隙宽度20mm, 个别达50mm以上, 这样大的裂隙宽度足以使爆破应力波的传递受到严重阻碍。据测定, 岩石试块的纵波传播速度为4870 m/s, 而岩体的纵波传播速度仅为1570m/s, 这种张开性裂隙粘结性较差, 爆生气体及能量很容易从裂隙面泄漏, 致使岩块沿裂隙面松动, 造成大块率、根底率较高, 严重制约着露采爆破技经指标的进一步提高。

为此, 该矿先后和长沙矿冶研究院、赣州有色冶金研究所、南昌有色冶金设计研究院等单位合作进行了两个阶段降低露采大块率的攻关研究, 使大块率(>800mm)降至10 %以下, 形成了宜春矿独特的小抵抗线大区微差爆破技术。

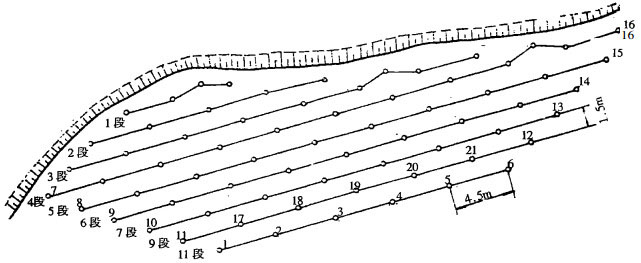

攻关试验后, 该矿在生产实践中不断总结、优化爆破参数, 爆破质量技经指标有了新的提高。(延米崩矿量提高了40 %, 炸药单耗降低了20%)。现已形成了比较成熟的小抵抗线排间等微差爆破工艺。露天采矿、爆破要素如下:台阶高度10m, 用KQ -150改装的潜孔钻穿Ø100mm的垂直孔, 抵抗线1.5 ~ 2m, 炮孔超深2 ~ 2.5m, 三角形布孔, 孔网参数4.5m ×1.5m;采用塑料导爆管实行排间等微差(25ms)、双导爆索下孔起爆, 爆破单体设计平面示意图如图 1。

|

| 1~ 6.减震孔; 7~ 16.周边减震孔; 17~ 21.缓冲减震孔; 其余为前排措施孔、辅助孔及正孔 图 1 爆破单体设计平面示意图 |

2 大块和根底产生的原因与部位 2.1 大块产生的原因

由于矿石难爆及矿体呈“块体状”, 尽管经过多年的努力, 大块率和根底率居高不下一直是困扰该矿生产的一大难题。大块产生的原因是:爆生气体易从张开性裂隙面泄漏, 造成炸药能量利用率不高, 串段、拒爆概率增加; 同时, 造成穿孔机钻杆经常被卡, 影响了穿孔进度和炮孔的质量, 致使装填质量难以保证; 此外, 爆破技术与爆破参数的选取有待进一步地提高, 以及环境因素及施工质量、施工管理等方面的影响。

2.2 大块产生的部位根据多年来的生产实践及统计分析, 大块产生的部位是。

(1) 爆区台阶坡面和爆破的后冲垮落带, 大块的产出率较高。爆区台阶坡面由于受到前次爆破的后冲影响, 裂隙进一步发育, 炮孔质量难以保证, 爆破时矿石得不到充分破碎就沿裂隙面滑动, 形成大块; 同时由于采用缓冲爆破减震, 后部矿石由于炸药单耗较之正孔区域偏低而产生较多大块; 此外, 由于爆破引起的冲击波、地震波对未爆区域的影响, 对于“块体状”矿体, 非常难以控制其后冲垮落(二次攻关时后冲垮落在3~ 5m, 最大可达7m), 而产生后冲垮落的矿石大部份均以大块的形式存在。

(2) 在同一批次爆破中, 风化矿、半风化矿、原生矿的分界部位, 爆破介质明显发生变化的部位, 可导致较多的大块产生。

(3) 爆堆表面3 ~ 4m范围内揭露的大块明显较多、较大, 而在爆堆内部产生的大块相对较少, 由此可见, 孔口充填范围是产生大块的主要部位。

(4) 炮孔穿在大裂隙上或者裂隙旁, 由于炮孔抵抗线不同, 炸药能量过早地从裂隙面泄漏, 导致较多大块产生。

2.3 根底产生的原因与部位(1) 底盘抵抗线过大。由于前批炮孔的后冲垮落(往往是坡顶比坡底垮落更为严重), 而钻机在台阶坡顶安全值以内, 且该矿使用的是垂直孔, 这样前排孔有时底盘抵抗线过大; 同时, 由于裂隙、龟裂在前排孔附近更加加剧, 使炮孔质量较之主炮孔差, 所以, 更增大了根底形成的概率。

(2) 同一批次爆破中, 原生矿、半风化矿、风化矿及顶盘碎石区域, 选取的各自由面的抵抗线比值不尽合理, 以及这些钻孔的超钻深度不匹配; 同时, 在同一批次炮孔中, 前边是原生矿, 后边(排)是风化矿或半风化矿, 炮孔穿在后者的岩性中; 或者同一个炮孔上部是半风化矿、风化矿, 下部是原生矿, 爆破时炸药产生的高温、高压气体沿着薄弱面冲出去, 在硬岩根部很容易形成根底。

(3) 孔间距、孔排距过大。这种情况一般存在于某一炮孔装不下药或者拒爆, 使后排或者邻近炮孔爆破时爆生气体沿着最小自由面或弱面过早泄露, 产生大块和根底。

(4) 炮孔超钻深度不匹配, 炮孔孔底不处于同一近水平面上。由于顶盘工作面不平, 有些孔达不到足够超钻, 对于垂直孔排间微差, 前排(段)孔若没有足够超钻, 后排孔留下根底的可能性极大。

(5) 采用压碴爆破时, 因压碴高度过高和厚度过厚, 致使爆区内矿石移动距离较小, 爆堆过高、过挤, 大块铲不动, 人为造成不是根底的根底。

产生根底的部位, 主要取决于炮孔质量、装填质量、拒爆现象等, 可产生于爆堆的任何部位当中。

当然, 产生根底及大块的原因往往是紧密联系的, 尤其由于根底的产生, 必然伴随大量的大块产生。

3 降低大块率和根底率的措施 3.1 优化爆破设计每批爆破前, 必须首先查清爆区矿岩特性、地质构造, 根据地形、生产进度等具体情况, 确立起爆方向、爆破规模, 然后进行精心设计、现场布孔。

对露天矿深孔爆破而言, 根据π定理和量纲分析, 当岩体、炸药、台阶高度、钻孔直径一定时, 影响爆破质量、爆破效果的主要因素是:头排孔(措施孔)的合理布孔、孔网参数、每孔装药结构、装药量。

3.1.1 头排孔的合理布孔由于前批爆破的后冲影响, 造成爆破眉线不规整, 头排孔附近矿体龟裂, 又由于该矿使用垂直孔, 钻机又必须在坡顶安全线以内, 若头排孔按正孔的几何尺寸进行布置, 势必造成头排孔附近矿石炸药单耗偏低, 头排孔药量与抵抗线、自由面不匹配; 同时, 为了加强爆破方向的抛掷作用, 克服根底, 工程技术人员在布头排孔时, 往往要根据实际坡线情况、原岩裂隙及爆破龟裂情况, 采取加密炮孔、调整孔位、炮孔药量与装药结构等应变措施, 从而保证头排孔的药量与抵抗线、自由面的合理匹配; 此外, 在地形异形处(高程不一, 几何形状不规整处)及岩性变化处也参照头排孔布置原则, 采取增减辅助孔, 调整孔位、孔深、炮孔药量及装药结构、爆破顺序等办法, 以此来寻求最佳的爆破效果。

3.1.2 孔网参数宽孔距爆破技术对增大爆破斗角、提高能量利用率和爆破效果等均有较大益处, 已日渐成为露天爆破发展方向, 鉴于宜春钽铌矿矿体特性, 应用这一爆破技术时, 应适当增大孔距, 缩小排距(由原来的2.2m ×2.2m变为4.5m ×1.5m), 对改善爆破质量, 提高技术经济指标都有积极作用, 同时, (因潜孔钻履带边缘宽度为2.6m, 使用2.2m ×2.2m孔网移钻时很容易压坏邻近炮孔); 因此, 自1988年至今, 经过不断总结优化, 该矿已日渐形成4.5m ×1.5m孔网。

3.1.3 装药结构采用偶合与不偶合装药相结合的办法, 即每孔孔底采用偶合装药(线装药密度8kg/m), 中、上部采用Ø80mm的筒药(不偶合系数K =1.3, 线装药密度5kg/m)分2~ 4段装药, 既保证爆破质量又适当降低炸药单耗。根据每批炮孔中炮孔的类型、装药量及装药结构又分为正孔、头排孔、辅助孔、缓冲孔、减震孔等不同类型。

3.2 提高穿孔质量提高爆破质量, 必须从穿孔质量、穿孔精度抓起。近几年来该矿严格管理, 制定了严格的炮孔质量管理、考核体系, 首先, 该矿制定的炮孔质量考核标准规定:每个炮孔都必须严格按工艺标准穿孔、护孔; 同时, 每批炮孔穿完后, 工程技术人经过严格的验收, 对不合格的炮孔要掏通、重穿和经济处罚, 完全合格后才允许装药放炮; 此外, 针对以往炮孔质量难以达到要求的问题(第二次攻关试验时炮孔不合格率达35.5%~ 38.7 %), 1988年改倾斜孔为垂直孔, 通过技术、管理和施工各个方面的共同努力, 近两年来炮孔合格率提高到89.7 %, 为爆破作业提供了较好的爆破洞穴。

3.3 提高起爆系统的可靠性据试验测定, 该矿合理的微差间隔时间为10ms, 于是选用MG803 -B型塑料导爆管实行孔外排间延时, 且均选择该系列中的二段(中心延时为25ms)实行分段间隔装药、双导爆索下孔起爆。为了提高整个起爆系统的可靠性, 采用“复式闭合回路”, 即前后两段(排)在两端及中部各并联两发导爆管实行孔处延时、传爆。该系统自1990年实行以来, 大大降低了孔内、孔外拒爆现象的产生, 它具有操作简便、机动灵活、适用性强等特点, 对改善爆破质量、降低爆破震动、减少炸药单耗、增加一次起爆药量等都有积极作用。

3.4 应用控制爆破技术在长期的生产实践中, 该矿逐渐优化选用缓冲爆破来控制后冲破坏, 它既能减小爆破对爆区周边未爆岩石的直接破坏作用, 又能减小震动对附近未爆岩石的破坏作用, 同时还能做到与主炮孔同时起爆, 具有简便易行、操作性强且基本能满足爆破效果及开采强度的需要, 具体做法是。

(1) 从倒数第三排(段)至倒数第二排(段)开始, 最后两段延长微差间隔时间, 即由原来的25ms变为50ms, 由于间隔时间的延长, 各段药包产生的地震波分得越开, 地震强度越低, 同时, 间隔时间的延长, 使最后两排孔的自由面较为充分, 据此可增大垂直孔向前抛掷的主能量方向。

(2) 相对主炮孔来讲, 从倒数第二排开始减少药量, 可减少对临近周边的有害效应; 此外, 邻近未爆区域的周边孔也视为减震孔, 减少药量, 从而减小后冲。

(3) 最后一排炮孔孔位、标高要测准, 通过确立每个炮孔的孔深, 使该排每个炮孔孔底尽量在同一个水平面上; 同时, 最后一排炮孔孔位要尽量保持在同一条直线上, 以利于爆生气流贯穿切割而形成平整的平面。

(4) 适当减小最后一排炮孔与倒数第二排的排距, 在减少每孔药量的同时, 还要控制最后一排(段)炮孔的总药量(个数), 以不超过7个炮孔为宜。

4 结语爆破工程是一个系统工程, 要在宜春钽铌矿这种“块体状”矿体爆破中寻求最佳的爆破质量和爆破效果, 必须从管理、技术、施工、爆破器材等各个方面, 采取综合措施, 才能不断提高爆破效果, 为下一道工序提供合格的矿石。

1999, Vol. 13

1999, Vol. 13