| 上向倾斜扇形中深孔在缓倾斜厚矿体中的应用 |

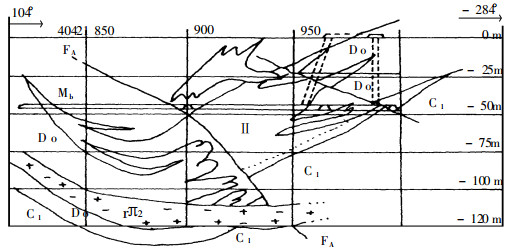

浙江建铜集团公司是一个以竖井-斜井-盲斜井联合开拓的矿山, 日采选能力310t。整个采区有两条主要矿脉, 即Ⅰ号单铜矿体和赋存在Ⅰ号矿体上盘的Ⅱ号矿体。Ⅱ号矿体是缓倾斜厚矿体, 属中低温热液交代矿体, 富含Cu、Zn、S、Au等多种有用矿物。矿体形态受向斜构造控制。主要赋存于向斜轴部偏南东翼, 走向长150m, 平均厚18m, 最厚处达51m。矿体倾角上部为40 ~ 45°, 向深部延伸逐渐变缓, 上下盘围岩为砂岩、白云岩和大理岩, 稳固。见图 1。

|

| 图 1 地质概况 |

1.2 开采现状

整个采区中段高度为50m。Ⅱ号矿体的采场垂直走向布置, 主运输巷布置在矿体底盘, 主回风巷布置在矿体上盘, 回采顺序从矿体上盘向下盘推进。Ⅱ号矿体分矿房和矿柱两步回采, 宽度均为10m。一步回采采用上向水平分层胶结充填采矿法, 二步回采采用分段空场嗣后一次全尾砂充填采矿法。目前, 一步回采已结束, 二步回采也已形成小抵抗线、大孔底距、分段高10 ~ 11m、上向垂直扇形中深孔落矿的技术管理模式。

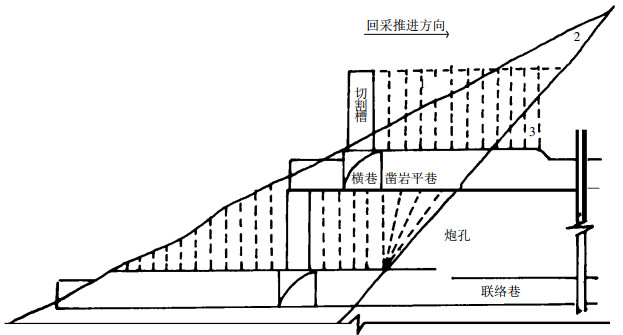

1.3 问题的提出随着运用上向垂直扇形中深孔落矿工艺的日趋成熟, 发现上向垂直扇形中深孔落矿在对逐渐尖灭矿体及矿体形态变化较大时无法进行选别回采, 不能有效地控制矿岩界线, 有时为采下部分高品位矿石而不得不采下大量顶板围岩, 矿石的贫化损失问题非常突出, 中深孔落矿的安全、经济、高效的特点受到很大制约。如图 2所示。

|

| 图 2 上向垂直扇形中深孔落矿工艺 |

为寻求更适合Ⅱ号矿体开采条件, 有效控制矿石的损失贫化落矿方式, 对逐渐尖灭的矿块及形态变化较大的矿体进行了上向前倾扇形中深孔落矿试验。

2 上向前倾扇形中深孔落矿试验 2.1 试验采场概况矿块长52m, 宽10m, 倾角55°, 厚度变化大, 层理、节理发育, 局部有产状不规则、厚度0.5m以下的嵌晶花岗斑岩(γπ2)穿插。采场垂直走向布置, 相邻两侧均为棒磨砂胶结充填体, 自立较好。矿块上盘围岩是大理岩, f =8 ~ 10, 倾角18~ 38°, 矿岩界线明显; 下盘围岩为白云岩, f =16~ 17, 矿石为CuZnS型多金属, 含Cu 3.48%, 并含富Au、Ag。

2.2 采准切割采准切割工程与传统的分段空场采矿法所要求的基本一致。主要有穿脉巷道(作受矿巷道)其规格2 m ×2.5 m; 漏斗斗川3.0m, 斗颈2m×2m;切割井2m×2.5m;行人井1.6 m×2.0 m, 凿岩横巷及凿岩平巷(均为3.0 m×3.0 m), 漏斗间距7.0 m。采场垂直矿体走向布置, 沿走向采场宽10 m, 底柱6.0m。本中段电耙出矿, 整个采场分两段凿岩, 分段高10 m。与以往不同的是, 下分段切割槽不需按常规施工10 m, 而只见围岩即可停止施工; 上分段也不再施工凿岩横巷(10 m), 及切割槽(10 m), 而仅施工3.0 m×3.0 m的凿岩平巷, 所有的炮孔施工均在凿岩平巷内完成, 减少了许多工程量。凿岩平巷中心线与采场中心线重合

2.3 参数选取及施工中深孔孔深2.8 ~ 11.0 m, 孔径Ø55mm。依据萨西亚·帕汉德里理论, 在保持a、W不变的前提下, 选取爆破参数为。

(1) 最小抵抗线W=1.0 m。

(2) 孔底距a =2.0 m。

(3) 密集系数m =1.7。

(4) 炮孔前倾角β =90°-α, α为上盘围岩倾角。

(5) 平均装药系数η=0.6。

在适当减小抵抗线的同时, 按比例增大孔底距则可在不减少炸药单耗的同时, 相邻排炮孔交错布置, 从而达到较理想破碎度。

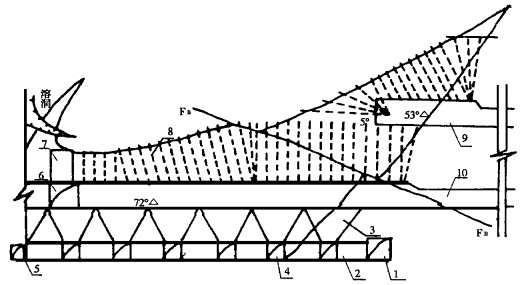

凿岩施工采用YGZ -90型凿岩机配装TJ25雪撬式凿岩钻架, 立架高1.2m, 采场炮孔在凿岩平巷中一次施工完。同排炮孔倾角5~ 72°, 炮孔最小倾角为3°, 见图 3。

|

|

1.沿脉运输巷; 2.穿脉巷; 3.漏斗; 4.斗川; 5.回风巷; 6.凿岩横巷; 7.切割槽; 8.倾斜中深孔; 9.凿岩平巷; 10.联络巷 图 3 上向前倾扇形中深孔落矿工艺 |

相邻排炮交错布置。排炮施工时, 在垂直走向方向, 矿体与围岩接触带处的炮孔要求超前0.2 ~ 0.4m;在沿走向方向, 矿体与充填体接触面处的炮孔要求留有0.5m左右的距离, 这样就不会因爆破而破坏相邻充填体的整体性和稳定性, 可获得较好的贫损指标。

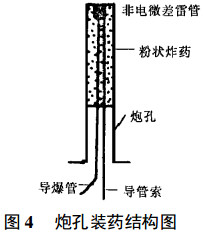

炮孔装药采用BQF -100型装药器进行机械装药, 炸药为2号岩石粉状炸药。为减少装药时的返粉, 在炸药拌制时添加4 %~ 5%的柴油。炮孔填药时, 靠近孔底2/3范围内装药密度要求达到或超过0.95 t/m3, 剩下1/3范围须达到0.7 ~ 0.8t/m3, 这样可避免孔口装药相对集中, 减少爆破立槽的形成, 同时也可减少后冲破坏。

爆破联线采用火雷管、非电微差雷管、导爆索组成复式起爆网络, 每次爆破步距4 ~ 5排。炮孔装药结构见图 4。

|

| 图 4 炮孔装药结构图 |

2.4 实施效果

采用上向前倾扇形中深孔爆破落矿后, 爆破效果得到改善, 生产效率提高。

(1) 损失、贫化率降低。爆破自由面随着爆破作业的推进而逐步扩大, 爆破空间顶板与矿体上盘的矿岩界线基本吻合, 上盘大理岩的崩落量及矿体在顶板的残留量大为减少, 达到了爆破设计控制上盘矿岩界线的目的, 实现了选别回采。

(2) 后冲破坏明显减轻。垂直扇形中深孔落矿, 由于倒爆破漏斗的形成, 后冲破坏严重, 常使凿岩巷道及后排待爆炮孔遭受较大程度的破坏。而采用上向前倾扇形中深孔落矿, 因排炮孔均有一倾角, 从而分解了倒爆破漏斗形成面的作用力, 爆破后冲破坏现象明显减轻, 作业条件得到改善, 安全性和施工效率都有较大程度的提高。

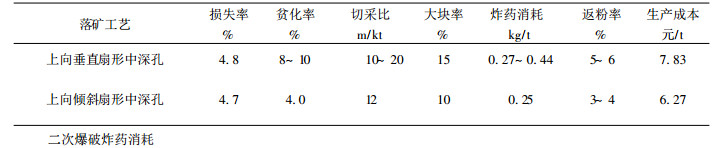

(3) 矿石抛掷距离短且飞行速度快, 互相碰撞、挤压, 爆堆集中, 减少了二次爆破, 大块率有所降低, 便于耙运。同时有利于炮孔装药且返粉率降低。具体效果见表 1。

| 表 1 技术经济指标 |

|

| 点击放大 |

3 结语

(1) 上向前倾扇形中深孔落矿尽管具有贫损指标低、后冲破坏减少、爆堆集中、采矿直接成本低等优点, 但其使用范围的局限性较大, 只能在诸如矿体形态突变、逐渐尖灭等特定条件下应用, 且较合适的炮孔倾角也仅为5 ~ 75°。在进行回采设计时, 应根据矿体形态的变化特征, 采用一种或多种深孔落矿方式相结合, 以便最大限度地获取较好的经济技术指标。

(2) 有关上向前倾扇形中深孔爆破参数选取的合理性及适用性, 尚待进一步研究、试验和优化。

1999, Vol. 13

1999, Vol. 13