| 分段充填采矿法在武山铜矿的试验研究 |

武山铜矿南矿带于1992年正式投产, 采用上向斜壁进路水砂充填采矿法采矿, 设计生产能力为1500t/d, 由于南矿带矿床成因为矽卡岩矿床, 生产过程中经地质部门的进一步勘探, 发现矿体产状较原地质报告相差较大, 厚度变小, 尤其是矿体南部变化更为剧烈, 矿岩更趋稳固, 同时从投产到1996年生产能力总在800 ~ 1000t/d徘徊。为了适应矿岩条件的变化, 提高矿山生产能力, 达产达标, 寻求一种高效率的采矿方法是发展的必然之路。分段充填采矿法是水平分层充填法和分段崩落法组成的联合采矿法, 其主要特点是采场在纵向划分为若干个分段, 在分段巷道中进行凿岩爆破、出矿及充填, 利于连续回采和挤压爆破, 具有分层充填法适合大型无轨机械化开采及分段崩落法连续崩矿高效率等优点。该矿1993~ 1998年与科研院所合作在南矿带-80m中段进行了分段充填采矿法试验研究。

1 矿床地质及开采技术经济条件南矿带属大型矽卡岩矿床, 是受岩体与围岩残留体控制的一组矿体, 矿体平面成椭圆形。试验采场S4盘区位于南矿带南部, 矿石类型主要为含铜矽卡岩, 矿体成东西走向, 倾向约100 ~ 200°, 倾角59~ 70°左右, 盘区内包括1#、2#两条矿体。1#矿体产于接触带内, 属于9Cu矿体的一部分, 上盘围岩为大理岩, 下盘围岩为花岗闪长斑岩, 2#矿体是9Cu矿体插入岩体内的一个分枝, 故上下盘围岩为花岗闪长斑岩, 该矿体在-70m水平尖灭于盘区东端, 与S3盘区联为一体, 在-40m水平尖于S3盘区与S4盘区分界线上。1#矿体矿化较好。并且盘区矿体两端上盘的大理岩亦有局部矿化但连续性差, 难以形成规模。1#矿体平均工业厚度为8m, 铜平均品位为0.905%, 2#矿体工业厚度也为8m, 铜平均品位为0.673%。S4盘区矿岩地质条件较好, 矿体呈坚固-半坚固态, 基本稳定, 局部地段受断层影响, 矿体较破碎, 需要支护; 矿体上下盘围岩介于坚固与不坚固之间, 较稳固; 盘区水文地质简单, 地下水位在-70m以上已疏干, 整个矿体成疏干状态。

矿床开采的技术经济条件是地表不允许陷落, 空区必须充填处理; 该矿是一个中大型地下开采的金属矿山, 仅南矿带设计生产能力就为1500t/d; 又是一个采用机械化无轨设备开采的矿山, 有专门的主斜坡道及分段无轨巷道; 南矿带矿石性质好选, 与其他矿石相配能大大提高回收率, 但矿石铜品位平均在1 %以下, 因此从经济角度考虑要求严格控制贫化率; 该矿采用水砂充填采矿法采矿, 充填材料以江砂和分级尾砂为主。

2 采矿方法的试验研究 2.1 矿块布置和构成要素南矿带S4试验采场在-80m中段的-60m到-40m设置两个分段, 分段高度为10m。-80m为中段运输平巷, 矿块长度为80~ 100m, 由于1#、2#矿体相距较远, 相互影响较小, 可以作为一个盘区的两个独立矿体进行回采。利用原有工程沿矿体走向开凿一条分段平巷, 在分段平巷内选取矿块中间垂直矿体走向位置开凿分段联络道, 然后由分段联络道沿走向掘进凿岩平巷(即回采进路), 巷道规格为3.8m ×3m, 然后在矿块两端拉切割槽, 待切割槽形成后可进行回采, 每个盘区在分段联络道适当位置设一个溜矿井和一个泄水井, 以便出矿和泄水。

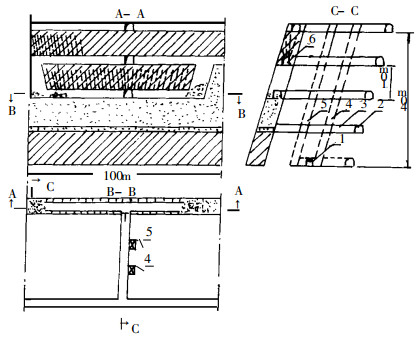

2.2 采场生产工艺武山铜矿在北带设有主斜坡道至井下各中段, 通过南北无轨大巷联通主斜坡道和南矿带, 南矿带有中段斜坡道至各采场所在的分段。根据分段充填采矿法(如图 1), 每个分段起始崩矿步距拉切割槽外, 以后回采的自由面和补偿空间利用回采进路和部分充填体的压缩空间。在分段下部回采巷用于凿岩爆破和出矿, 上部回采巷用于充填和回风。

|

| 1.中段运输巷; 2.分段平巷; 3.分段联络道; 4.溜矿井; 5.泄水井; 6.回采进路 图 1 分段充填采矿法示意图 |

回采工作由中段从下向上逐分段进行每分段回采进路可以一次掘完, 根据矿岩稳定性情况, 每次回采循环可凿眼爆破4~ 10排炮眼, 排距为0.5~ 1m, 每循环结束后进行充填。回采工艺包括凿岩、拉槽、爆破落矿、通风、采场维护、出矿、充填结束。

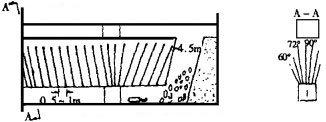

凿岩用YGZ -90凿岩机, 扇形布置炮孔, 中深孔落矿(如图 2), 试验崩矿步距为4.5m, 每循环爆破5排炮孔, 排距为0.9m, 最后一排不装药以减小对眉线的震动破坏, 矿岩最小抵抗线为1m, 孔底距为2 ~ 2.5m, 孔径为Ø50mm ~Ø60mm, 孔深为2 ~ 10m。

|

| 图 2 炮孔布置图 |

爆破开始用粉状铵松蜡炸药及2#岩石硝铵炸药, 由于返粉及气味大, 后改为卷状2#岩石硝铵炸药, 起爆方式为火雷管、导爆管、导爆索联合起爆, 并且实行排内、排间分段微差爆破。

采场使用WJD -1.5m3电动铲运机出矿, 采场矿石运至附近溜井, 平均运距为75m, 出矿能力为80t/h。

充填系统采用管道水力自流输送, 由地表充填站经Ø133mm输送管道送到采场, 充填倍线为6~ 8, 充填能力为40~ 50m3/h。充填材料利用+0.074mm的分级尾砂输送到采空区, 分级尾砂脱水后的强度基本上能满足充填体所要求的强度。

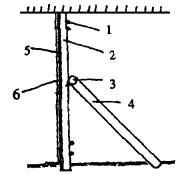

采场充填时, 需在空区眉线以外500~ 700mm处的进路内构筑一挡墙进行堵砂泄水(即泄水墙), 如图 3所示, 为保证脱水效果, 在挡墙内固定竹片搭子, 然后挂上草袋与麻布片, 在挡墙与岩壁接触处用草袋压实, 立柱外要打斜撑。充填从上分段进路内架设临时充填管线进采空区, 直接向空区充填至上分段进路底板高度时停止充填, 完后把与上分段进路相贯处整平, 充填水通过泄水墙渗透至泄水井排至中段水沟流入水仓, 考虑部分-0.074mm的尾砂离析现象, 在板墙外应作小坝进行第二次沉淀, 减小中段泥砂清理量。

|

|

1. 22mm钢筋锚杆; 2. 14~ 18cm圆木立柱; 3. 14~ 18cm圆木横撑; 4.14~ 18cm圆木斜撑; 5.竹搭子; 6.麻布片与草袋 图 3 充填挡墙结构图 |

2.3 回采顺序

分段充填采矿法利用中深孔落矿技术自下而上顺序回采各分段, 在回采过程中, 所有的回采工作都在凿岩平巷(即回采平巷)内进行, 这样就要求分段凿岩平巷的掘进超前于回采分段的回采, 以便于安装充填管路、回风和分段顶板的维护。每一分段回采先从采场两端开凿切割立槽, 然后从两翼向中央后退进行。当矿体厚度超这6.5m时沿矿体厚度方向划分数条回采单元, 每条回采单元宽3 ~ 4m, 先采靠下盘侧回采单元, 由下盘至上盘依次回采各个分条直至上盘侧回采单元。

2.4 试验研究结果为了配合采矿试验, 该矿成立了专门试验小组并进行了技术培训, 在试验盘区进行了-60m和-50m两个分段的回采作业, 为了测定试验盘区的各项技术经济指标, 试验组的技术人员进行了跟班作业现场测定, 其技术经济指标与上向斜壁进路水砂充填法进行了比较, 如表 1。

| 表 1 技术经济指标 |

|

| 点击放大 |

从试验结果可以看出, 分段充填采矿法的技术经济指标都优于上向斜壁进路充填采矿法, 达到了试验目的。

3 结论通过现场试验研究, 分段充填采矿与上向斜壁进路水砂充填采矿法相比, 能大大提高生产效率, 减少贫化损失率, 降低生产成本, 并具有以下特点。

(1) 回采进行采矿后进行横班作业, 可以集中进行崩矿落矿。

(2) 崩矿量大, 能提高设备的利用率。

(3) 提高了工班效率和台班效率。

试验研究结果表明, 分段充填采矿法适合武山铜矿南矿带矿岩稳固且不厚大的矿体开采, 为武山铜矿的达产达标提供了依据。

1999, Vol. 13

1999, Vol. 13