| 贵溪冶炼厂提高铜电解始极片垂直度的实践 |

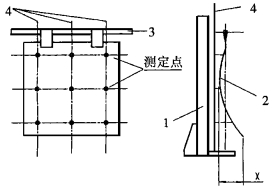

贵溪冶炼厂铜电解车间投产至今已有15年生产历史。1985年始极片加工机组从日本住友金属矿山株式会社引进, 设计始极片经过加工后有偏斜, 绝对偏差(垂直度) X~6.5mm。测定方法为始极片压纹后悬挂于测定架上, 测9点, 最大与最小尺寸的差值即为垂直度, 见图 1。但自试车投产以来, 难于达到此设计值。1995年后对加工机组的许多部位作了改进, 加强了对机组日常操作调整, 实测垂直度由平均20mm降至15mm左右。少数可达6~ 7mm, 但总体上无法达到10mm以下技术控制指标。

|

| 1.测定台架; 2.剥离铜片; 3.导电棒; 4.铅垂线 图 1 始极片垂直度测定方法 |

垂直度不好是引起短路与电铜表面长粒子的主要原因, 出现析出厚度不均匀问题, 从而对电铜质量带来不良后果。1996年贵溪冶炼厂电铜进入了国际市场, 但质量尤其是外观质量与世界先进水平还有一定差距, 并且落后于国内先进水平。随着精矿原料杂质成分不断升高, 稳定电铜质量, 改善电铜外观成为迫切需要解决的课题。其中提高始极片垂直度是关键之一。

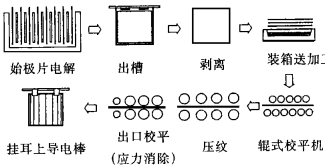

1 影响始极片加工垂直度的主要因素贵溪冶炼厂始极片制造工艺流程见图 2。其中, 始极片弹性、厚度、厚薄均匀度和加工过程中, 始极片通过校平、压纹等工序是影响始极片加工垂直度的主要因素与环节。分述如下。

|

| 图 2 始极片制造工艺流程 |

1.1 始极片的弹性

在种板生产过程中, 电解槽内温度、流量、Cu2+、H+浓度和添加剂(骨胶、硫脲、盐酸)的加入量都会影响始极片弹性。这类因素中, 对始极片弹性起关键作用的是添加剂, 尤其是胶的加入量。弹性太好即始极片太硬, 在机组加工过程中难于校正。弹性太差, 强度过低, 始极片在压纹等工序中不易定型。因此, 除控制好温度、流量等工艺参数外, 掌握好添加剂特别是骨胶的加入量, 是非常重要的。

1.2 始极片的厚度实践表明, 在加工过程中, 厚的始极片通常能够得到较好的垂直度。

1.3 厚薄均匀度包括单张始极片厚薄均匀度和一批始极片的厚度差异。阳极宽度比种板宽度小, 容易造成始极片中间厚、两边薄。种板导电棒触点与挂耳部分接触不良, 电流密度分布不均, 也会造成始极片厚薄不均。始极片通过加工机组时, 由于厚薄不均, 辊子对各部分压力不同, 容易引起捻压变形, 产生瓢曲。机组各棍设定间隙难于适应始极片厚度过大的变化, 从而不能保证整形压平效果。

1.4 辊式校平机用于对始极片反复弯曲的变形进行校正。减小压辊直径(在承受力之内)增加校平棍的数量, 可改善校平效果。

根据始极片厚度与压辊摩损量, 需要经常调整上、下辊之间的间隙。包括进口与出口辊的水平间隙, 因此, 生产出厚度尽可能相同的始极片, 有利于保证压平效果。

1.5 压纹通常压纹越深垂直度越好, 但压纹过深, 容易在纹路上长粒子造成短路。

2 种板生产的改进种板生产为单独的循环系统, 单独的电流供给装置, 共有40个种板电解槽, 全部采用钛母板, 每天剥片一次, 采用与生产槽相同的阳极, 周期16d(生产槽为24d)。除加强标准化作业, 保证Cu2+离子浓度、循环电解液流量, 掌握好添加剂的加入量, 产出弹性适中的始极片外, 提高始极片厚度是提高始极片加工垂直度直接有效的办法。种板生产主要改进包括以下几点。

(1) 提高电流密度。在保证母板电解时间不少于23h前提下, 提高电解电流密度是加厚始极片最直接的办法, 近年来电流密度由225A/m2升高至240A/ m2, 同时净液量由12m3/d增加到目前的18m3/d, 结果使始极片平均厚度提高到了0. 65mm以上。

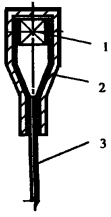

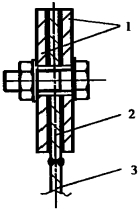

(2) 母板挂耳方式的改进。原先使用的钛母板耳部为挂耳式, 导电棒与母板联接是活动的(见图 3)。接触靠母板自重, 容易产生硫酸铜结垢引起电化腐蚀, 造成挂耳部分导电不良, 使电流分布不均匀, 产出的始极片厚薄不均并且使始极片单重偏差增大。改进后的钛母板耳部为导电棒螺栓连接式(见图 4), 增大了导电棒与母板联接的接触面积, 极大地改善了由于母板导电不好造成的始极片厚薄不均的问题, 同时始极片平均单重和厚度也增加。

|

| 1.导电棒; 2.钛铜复合板; 3.钛板 图 3 改进前钛母板耳部结构 |

|

| 1.导电棒; 2.吊耳(铜钛复合板); 3.钛板 图 4 改进后钛母板耳部结构 |

(3) 种板包边新技术的采用。环氧树脂边在钛母板上的使用寿命只有2个月, 而且产出始极片边角不齐, 在机组加工时需要切边。1998年开始, 钛母板包边全部采用日本三菱公司塑料夹条式, 产出的始极片边角整齐, 取消了切边装置, 减少了辊子捻压造成的片子变形, 使铆耳合格率上升到95%以上, 母板边寿命也大大提高。

3 种板加工机组的改进(1) 校平辊部分。在原有位置上, 将原ƒ70mm×7根校平装置改成辊径ƒ48mm, 上部10排, 下部11排的校平装置, 降低始极片残余曲率, 改善板面校平效果。

(2) 出口校平辊。利用调整出口校平辊的相对位置, 对有规律变形的压纹后始极片进行校正, 使片子弯曲得到校正, 特别是利用可上、下调节的小辊轮(见图 5), 对压纹处施加反作用力, 效果显著。

|

| 1.出口校平辊(3组); 2.调节辊轮(3个) 图 5 出口校平辊示意图 |

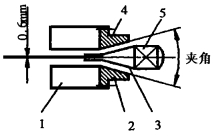

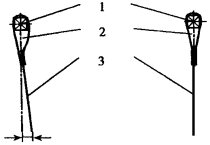

(3) 铆耳部分。重新制作调整了铆耳台架, 铆耳压块夹角由20°改成16°(见图 6), 提高了始极片铆耳的对称性, 消除了歪斜现象(见图 7)。

|

| 1.铆耳装置; 2.定位下压块; 3.吊耳; 4.定位上压块; 5.导电棒 图 6 铆耳装置定位压块 |

|

| 1.导电棒; 2.吊耳; 3.始极片 图 7 铆耳装置改进后的效果 |

4 结束语

(1) 对种板生产及始极片加工机组的改进及操作上的完善使始极片加工垂直度由15mm稳步提高到了10~ 12mm, 改善了产品的外观质量。

(2) 种板生产采用的阳极比生产用的稍宽, 有利于保证始极片厚薄均匀度及改善始极片边缘偏薄。

1999, Vol. 13

1999, Vol. 13