| 国内稀土贮氢电池工业发展历程 |

氢镍电池的研究开发是与氢资源的开发利用、社会日益重视环保意识分不开的,同时氢镍电池作为新型二次电池,其本身的性能优点及在通讯等领域的应用也已得到了认可。我国在70年代后期就已开展氢镍电池的研究工作,但由于电池的自放电率大,曾一度被中止。在八六三计划支持下,南开大学、电子部十八所、北京有色金属研究总院等单位重新组织起来继续这方面的科研工作。“八五”期间,成立了中山氢镍电池中试基地,“九五”期间国家科委将氢镍电池产业化项目列入重中之重项目,氢镍电池工业也一步步从科研走向产业化。

1 发展历程围绕氢镍电池的电化学性能、安全性能、生产成本及其推广应用,国内外专家学者已进行了大量的科学研究工作,可以说氢镍电池发展经历了以下几个过程。

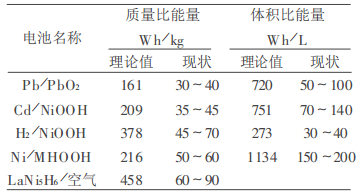

1.1 LaNi5合金70年代, 科学家发现了LaNi5合金的吸放氢性能, 立即引起学术界的关注。LaNi5属六角晶系型结构, 吸收的氢原子占据金属晶格中间隙位置, 最大吸氢后的分子式为LaNi5H6, 其理论最大电容量为372mAh/g, 这标志着无污染的一代新型电池的问世。与传统的Cd/Ni、H2/Ni等电池相比, 氢镍电池具有高能量密度(见表 1)。能使金属间氢化物作为电极的理由是它能在水溶液中发生下面的电化学反应:M +xH2O +xe- =MHx + xOH-。但作为氢镍电池的负极材料, 要求: ①贮氢合金的吸放氢压力-组成等温性能好, 其吸放氢性能的好坏影响电池的容量、自放电率。②充放电循环寿命长。贮氢合金经反复充放电会微粉化, 同时构成合金的元素也会作为单独一相在表面偏析, 如LaNi5表面镍的偏析作用, 使LaNi5表面形成高Ni层, 稀土类元素La在水溶液中直接氧化形成La(OH)3, 贮氢合金的微粉化和氧化影响了氢镍电池的开发进程。

| 表 1 二次电池系列能量 |

|

| 点击放大 |

1.2 贮氢材料的研究

贮氢合金吸放氢平台压力偏高及在充放电过程中容量衰减快和微粉化、氧化现象直接影响到其推广应用,可以说,在LaNi5合金出现之初,只是在实验室实现了氢镍电池的平衡反应。

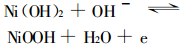

正极反应:

|

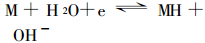

负极反应:

|

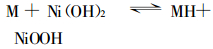

总反应:

|

直到1984年荷兰飞利浦公司Willams在实验室通过给合金中添加Co成功地解决了LaNi5合金在充放电过程中的容量衰减问题以后, 氢镍电池才出现新的局面。随后在合金成分、合金粉的表面处理、合金破碎工艺方面的研究显得越来越活跃。

合金成分:为了降低氢分解压, 减少合金吸氢体积膨胀, 增强抗碱腐蚀能力, 国内外对合金粉成分进行了大量的研究。已对AB5型合金中A部分研究的元素有: La、Ce、Pr、Nd、Ca、Sm、Zr、Hf、Th、Nb、Ta、V、Rb、Ba等; B部分研究的元素有Ni、Al、Cr、Mn、Cu、Co、Ti、Y、Sn、Mo、Si、Ta、Sb、Bi、Zn、Fe、In、Ga等。但部分元素的加入使合金粉成本升高(如Co), 降低贮氢能力(如Mn等)

合金粉的表面处理:为防止合金粉化及氧化, 对合金粉的表面进行处理是一个非常有效的办法。氟化处理, 即把吸氢合金粒子浸在含有氟离子的酸性或碱性溶液中, 在合金表面形成很薄的一层氟的氢化物。氟化处理的贮氢合金具有吸氢速度快, 抗毒性能强, 表面积增加, 延长使用寿命, 形成的氟化物层能防止H2O、N2、CO等气体透过等优点。但氟化物本身导电性差, 增大了电池的内阻, 同时由于F-的存在, 对环境有一定的危害。在贮氢合金表面化学镀镍、铜等合金, 可以减少合金的粉化、避免合金中稀土元素向表面偏析和氧化, 增强了贮氢合金的抗氧化能力和导电能力。南开大学研究了贮氢合金不同化学镀层对MH电极性能的影响, 得出化学镀15.2 %的镍, C200/C5达到0.99, 化学镀Ni -P、Ni -W-P、Ni -Co-P, C100/C5达到98 %。但化学镀工艺提高了合金粉的成本。表面还原处理指将合金粉在含有还原剂(次亚磷酸钠、硼氢化钾等)的碱性溶液中浸透处理, 使合金粉表面的氧化物得到还原, 这种在碱性条件下的化学处理使得贮氢合金表面的Mn、Al元素(尤其是Al)优先溶解, 其结果一方面是提高贮氢合金的表面粗糙度和比表面积, 另一方面在贮氢合金表面形成了一层具有较高电催化活性的富镍层。

合金粉化及热处理:一般要求贮氢合金粉粒径在0.074mm以下。合金粉化方法有喷雾快凝法、氢脆破碎法、机械磨碎法、旋转熔化法、扩散还原法、r.f溅射法等。采用高速雾化方法制得球形LaNi5粉体, 含有大量的一次和二次枝晶, 而且随着冷却速度增大, 颗粒变小, 其枝晶间距愈细小, 这种枝晶结构的粉体在初期氢化活化时碎裂成细小的晶粒, 由于晶粒细化, 合金中大量的晶界可供充放电时氢的扩散通道, 并缓解了合金吸放氢时的体积膨胀所产生的应力, 因而合金的起始容量、高倍率放电性能与循环寿命均可进一步提高。用该方法研制的粒径小于0. 031mm快凝LaNi5粉充放电容量达320mAh/g。退火处理也是改善合金性能的有效方法, 可以消除合金的应力, 使成分趋于均匀, 提高电容量。

1.3 氢镍电池的研究随着贮氢合金粉性能的不断提高,氢镍电池进入了生产和应用阶段。镉镍电池与氢镍电池相比,只是负极材料不同,因此早期氢镍电池的生产完全依赖于镉镍电池的生产设备和生产工艺,其中包括:采用烧结式正极片和开口化成工艺、电池组装设备、电池检测手段,电池的综合性能和生产工艺技术尚不够成熟。在这一阶段,除了继续改善合金粉的性能外,开展了以电池为主体的研究工作。

氢镍电池的热行为及热分析研究:氢镍电池作为一种新型能源,尚处于产业化初始阶段,已有的研究多偏重于贮氢材料的开发,借鉴镉镍电池的生产经验,对于电极生产、电池优化设计、电池工作特性及其影响因素的综合研究相对薄弱,因此电池质量仍不稳定。电池热行为及热分析研究目的就是检验在电池材料、制造工艺所获技术成果的实用性;为氢镍电池的放大、组合电池及非圆形电池的整体设计和研制提供基础技术资料;建立测试氢镍电池工作特征的实用方法及技术等。

电池内压的研究及分析:采用多种传感器技术,电化学方法及其他方法对氢镍电池内部气体的产生机理、影响因素、电池内压的变化规律进行综合研究,为降低电池内压、改进与内压有关的生产工艺(如化成),使用性能(如快速充电)及特种电池(如非圆形电池)的设计提供基础性资料。对氢镍电池内压的机理研究表明,充电时在金属氢化物表面生成的氢原子由于向电极内部扩散迟缓,可能导致歧化的表面复合反应形成氢分子,进而形成气态氢;其次是正极上析出的氧气和负极上析出的氢气泡通过隔膜纸的过程可能不大相同,影响氢氧化合的速度。充电电流越大,极片上析出的气体越多。根据电极表面热效应即温度变化确定氢镍电池中H2和O2复合反应,主要就是通过O2在负极的还原反应而实现的。

电池自放电研究:电池自放电是考查荷电电池使用性能的重要指标。氢原子在MH电极表面复合、逸出, 经隔膜到Ni电极与正极活性物质发生反应: NiOOH+1/2H2→Ni(OH)2, 烧结式正极含有较高的NO3和其他金属离子, 可能加速自放电。抑制自放电的手段有: ①用高聚物修饰镍电极, 自放电率由34.7%降为25%。②通过在贮氢合金中掺入添加剂(如Co、Cd等)降低合金的吸放氢平台压力。③贮氢合金的化学镀镍能有效地降低电池的自放电。

电池内阻研究:电池内阻是电池的重要参数,是指电流通过电池时所受到的阻力,包括欧姆内阻和电极在电化学反应时所表现的极化内阻。欧姆内阻主要由电极材料、电解液、隔膜的内阻及各部分零件的接触电阻组成,与电池的尺寸、结构、装配等因素有关;极化内阻包括由于电化学极化和浓差极化所引起的电阻之和,它与活性物质的本性、电极的结构、电池的制造工艺有关,特别是与电池的工作条件(如充放电制度)密切相关。相关的研究工作有氢在不同组分、不同生产工艺、不同粒径贮氢材料中的扩散、合金粉的表面处理、负极片制备、正极片制备、电解液的浓度和成分等。电池高倍率放电能力和电池的热行为均与电池内阻有关,当电池内阻增大后,放电电压更快地下降,而充电时的温升亦更明显。

MH电极电催化活性:MH电极过程是由一系列性质不同的单元步骤构成,除了连续进行的步骤外,还可能存在水的电离、H+放电变为吸咐氢原子、氢原子在合金内部的扩散、MH晶核的形成、合金表面氢的脱附等平行步骤。其中氢原子在合金内部的扩散、聚集及氢原子的脱附反应是竞争性的,取决于MH电极的电催化活性。提高MH电极电催化活性的途径有:采用化学方法在贮氢材料表面镀上一层多孔的金属膜,增强合金的活性和耐蚀性[1],P.H.L.Notten和P.Hokkeling发现AB5.5具有两个结晶相,由于第二相的存在降低了金属氢化物相变活化能,增加了氢原子扩散通道,从而促使贮氢及析氢[2];R.Mishima认为快淬制备的1~2μm细晶贮氢粉具有众多的晶界作为充电时氢的扩散通道,减轻了合金的体积变化,促进贮氢的进行。在MH电极制作过程中,粘结剂的种类及用量、导电集流体的材料及制备工艺、添加剂的性能及用量、烘干工艺、轧制工艺等对MH电极的电催化活性都有影响。

1.4 氢镍电池的产业化氢镍电池步入产业化阶段的特征是生产工艺、检测手段相对完善,电池综合性能得到进一步的提高,电池产量大。其生产工艺主要表现在高容量正极与负极的生产、电池的封口化成方面。

活性材料Ni(OH)2的制备:目前Ni(OH)2生产方法大致分为7种,即配合法、缓冲溶液法、直接生成法、氧化法、高压法、树脂交换法,前3种生产方法工艺较简单,球形Ni(OH)2粒度在5~30μm之间,堆积密度在2.4g/cm3以下,比表面积在25m2/g以下,电化学活性高,但由于生产过程中生成胶体物,会影响产品的纯度;后3种方法产品性能好,但对设备的要求高,产品成本高。

发泡镍电极制备:烧结式镍电极工艺复杂,生产周期长,设备投资大,电极比容量低,采用高孔率的发泡镍基板(孔隙率达95%~97%)直接填充活性物质氢氧化镍及导电剂,工艺简单,制作周期短,设备投资小,电极比容量高。为了提高镍电极的性能,需要在镍电极中加入添加剂(如Co、CoO、Cd、Mg、Ba等)和导电剂(如石墨粉、乙炔黑、镍粉等)。文献[3]讨论了采用PTFE作粘结剂,镍粉、石墨、乙炔黑作导电剂,从Co、CoO、Co(OH)2中选取添加剂,制作电池25℃、1C放电至1.0V达48min。文献[4]则以镍粉作导电剂,金属钴粉作添加剂,以1.5%CMC溶液和60%PTFE为粘结剂,按Ni(OH)2:镍粉:钴粉=85:11:4配比制作了70mm×39mm×0.76mm的发泡镍电极,220mA放电至1.0V时其电池容量达1272mAh,5.5A放电至0.8V达1092mAh,电池容量高,电池性能好。

封口化成工艺:开口化成工艺起源于实验室,在氢镍电池起步时起到重要作用,但其耗碱量大,排放的废碱量大,工艺流程长,电池放电平台电压偏低。1996年,国内开展了封口化成工艺研究,但至今报道的文章甚少。作者以Ni粉作正极导电剂,CoO粉作添加剂,封口化成AA型电池容量达1300mAh以上,虽然封口化成电池Ni(OH)2粉利用率较开口化成的低一些,但电池的放电电压平台好。0.2C放电至1.2V与放电至1.0V的容量比达90%以上,1C放电至1.2V与放电至1.0V容量比达85%左右。

2 结论近几年来,我国氢镍电池工业以较快的步伐发展,技术水平有了很大的提高,产品的性能也得到了改善,但与发达国家同类产品相比尤其产品在性能和价格方面仍有一定的差距。生产设备自动化程度、机械化程度低是阻碍氢镍电池工业发展的一个主要问题。国外进口设备高达5000万元,在国内只有极少数电池厂能承受,引进的设备也存在与国内原材料不配套等问题。对正、负极活性材料的研究工作多,而对相关辅助原材料如正极片中的导电剂、添加剂及发泡镍的研究较少,许多研究工作都是被动地选用辅助材料,而没有更积极地提出高质量标准促进相关辅助材料的开发;此外技术互相保密,在国内没有形成一个共同合作攻关的整体。因此要使我国氢镍电池产业化,形成较大的经济规模,还要进行大量的研究开发工作。

| [1] |

T Sakai. J less-common[J].

Mat, 1992: 172–174. |

| [2] |

P H L Notter, P Hokkeling. J Electrochem[J].

Soc, 1991, 188(7): 1877–1885. |

| [3] |

童一波. 高容量发泡镍正极的制备[J].

电池, 1995, 25(3): 125–127.

|

| [4] |

李群杰, 段秋生. 高容量发泡镍电极的制备[J].

电池, 1996, 26(4): 178–1801.

|

1999, Vol. 13

1999, Vol. 13