| 稀有金属电解炉电源的设计 |

随着稀有生产的发展, 电解炉用量增大, 笔者先后设计过10多台电解炉电源, 经数年使用效果良好。现就以设计的一台生产金属钕为产品的电解炉电源为例, 谈谈稀有金属电解炉电源的设计诸问题。

1 设计原则稀有金属电解炉电源的设计原则分述如下: ①供电系统应做到供电可靠, 能够满足生产工艺的要求, 假如供电系统属自动控制, 为了提高可靠性, 一定要配用手动系统, 确保可靠供电。②接线力求简单灵活, 便于操作, 并能适应工艺的变化。③确定线路走向, 配置电气元件时, 一定要充分考虑节省投资, 降低运行费用, 减少有色金属的消耗量。④所选用的主要电气设备, 应适当考虑负荷的增长, 并留有一定的余地, 以适应工艺的变化, 产品品种及规格的变化。⑤稀有金属冶炼有它的特殊性, 故电气配置的灵活性要好。⑥节能应作为一个设计的重要组成部分。⑦考虑到电解炉的特殊性, 在按允许载流量等条件选择导线的截面后, 必须把该网络电压损失作为极重要的参数来考虑。⑧对于低压侧运行电流≥ 500A时的运行回路的导线截面要按经济电流密度, 即经济截面

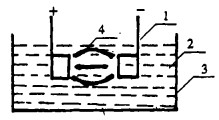

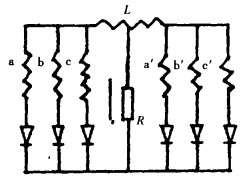

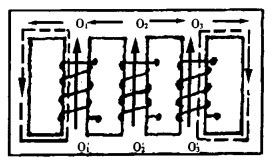

电极通过被熔金属导电, 被熔金属既是工作物又是加热体, 电解炉工作原理见图 1。

|

| 1.电极; 2.电解液; 3.电炉外壳; 4.工作电弧。 图 1 电解炉工作原理 |

电解炉的导电途径为(+)极→被熔金属→(-)极, 这种炉子的特点是:电压低、电流大, 电流可达几千安培。笔者设计的电解炉工作电流Id=3000A, 工作电压Ud=36V;阈值系直流电流为3150A, 冲击直流电压40V。

2.2 主要组成部分及作用电解炉系统主要由操作台、整流柜、调压器、电解炉炉体及低压配电盘组成。①操作台:操作人员操作、监视用。②整流柜:产生直流电压、电流。③调压器:作为调节电压, 使二次侧电压从0~650V任意可调。④低压配电盘:电解炉整流系统的后备保护盘。

2.3 配电系统的设计根据冶炼工艺的要求, 电解炉所用直流工作电压Ud为0~36V, 直流工作电流为0~3000A, 为此, 配电系统的主要设备、元件及线路应具有下述特点: ①应具有较大的过载能力。②具有较高的机械强度。③由于工艺过程需要, 二次侧电压在0~36V内可以任意调节。④二次电流较大, 电压较低, 变压器要有较大的变压比。⑤低压侧电压损失百分率要低。⑥为了限制短路电流, 变压器应有较大的短路阻抗。⑦整个系统要设置继电保护。

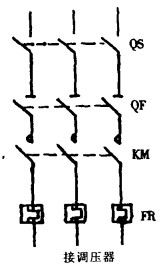

3 配电线路 3.1 供电原理供电原理参见图 2。

|

| 图 2 供电原理 |

图 2中全部元件要安装在PGL-2型低压配电盘内。作为该设备的后备保护盘。盘中:闸刀开关作为断合的明显断开点, 自动空气开关采用DW15型, 安全性好, 可靠性好, 与磁力起动器配合使用, 以提高稳定性。且磁力起动器亦作为电源的分合和保护装置。

磁力起动器配有两地操作(炉体现场、整流柜柜体)控制系统, 对操作带来了方便。

配电盘内电器元件的过流动作时间与电力系统相匹配, 整定为1S。

磁力起动器装有直流无声运行设施, 噪声小且节电。

热继电器采用带断相保护的设施。

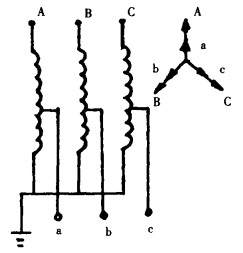

3.2 调压系统由于工艺过程要求电解炉电压可调, 且功率大, 设计时调压系统采用成本低、效率高的三相自耦调压器, 见图 3, 一次侧为380V电压, 二次侧电压为0~650V, 功率为150kV·A。

|

| 图 3 三相自耦调压器原理及向量图 |

3.3 整流系统

整流系统主要由整流变压器及整流电路构成。整流变压器根据电解工艺过程及工作电压、电流的要求, 一次侧选用与调压器相匹配的650V电压。

二次侧工艺所需工作电压为0~36V, 工作电流为Id=0~3000A, 可调, 则工艺所需的功率为Pr=3000A×36V=108kW, 但考虑到整流管的管压降(取1.5V)电气元件、导线等压降、变压器阻抗压降, 交流电网电压的波动及工艺过程中会出现的脉冲等因素, 参阅资料[1], 分别计算出下列参数: ①变压器容量及二次输出直流为3150A, 二次输出电压为0~50V, 并可调, 一次侧电压为650V, 一次侧电流为270A。②选定整流变压器结构型式为三相内铁式五芯柱, 接法为六相双反星形连接。③选定变压器铁芯大小为S=164cm2。④计算线卷绕组匝数N1、N2分别为140、11。⑤计算决定一二次线圈, 导线截面: S1、S2分别为23mm2、294mm2。⑥Bm选定1.4T。⑦确定导线的排列及铁芯窗口大小的确定, 所设计的整流变压器采用了三相内铁式五芯柱变压器, 接法采用了六相双反星形连接, 而没采用以前的三相桥式整流或三柱铁芯、带平衡电抗器的双反星形整流的方法, 且通过实践检验, 整流效果与带平衡电抗器的双反星形整流接法相同, 且较后者有更大的优点, 分析如下。

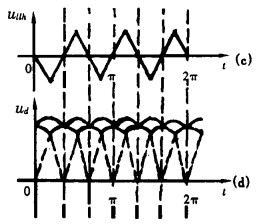

首先看看三相内铁式变压器的运行状况, 三柱铁芯式变压器的磁路系统是不平衡的(见图 4), 各相的磁路长度不相等, 中间铁芯柱B的磁路短于两侧铁芯柱A和C。因为三相磁通在点O1和O2的矢量和必须等于0, 所以各相的磁动势, 以及空载电流是不平衡的(整流变压器空载电流仅起激磁作用)。当变压器做成Y/Y相联结时, 虽空载电流中的3次谐波不能出现, 但却不能避免出现3次谐波的磁通。任意一相的3次谐波磁通在铁轭之间都会遇到和它方向相反的同样3次谐波磁通, 因此, 3次谐波不能在铁芯里面闭合, 而只能从铁芯出来、由铁轭经过空气再回到铁轭而闭合, 使3次谐波磁通在油箱和铁质零件上造成附加损耗, 使设备发热量增加, 甚至使电压波形发生畸变, 对整流变压器危害很大。

|

| 图 4 三相铁芯式变压器磁路系统 |

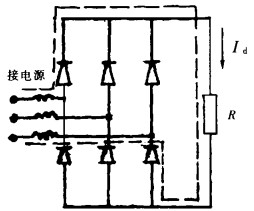

其次, 三相桥式全波整流(见图 5), 图中虚线为其一瞬间的导通情况, 由图可见在任一时刻只有两个管子在工作, 其他管子不导电, 由于电解炉采用的是0~36V电压, 可调, 电流3600A的用电设备, 若采用三相桥式全波整流, 虽然变压器利用率高, 但每个电流通路要经过两个元件, 即有二倍的管压降, 相对的电压损耗高, 效率则要低, 此外, 通过元件的平均电流为1/3Id, 即1200A, 硅整流元件的用量大。

|

| 图 5 三相桥式全波整流 |

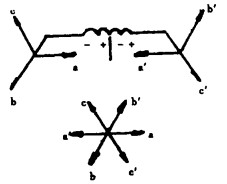

现若采用五柱内铁式整流变压器及带有平衡电抗器的六相反星形连接式整流系统后, 上述问题即可迎刃而解, 带平衡电抗器六相双反星形电路见图 6。此电路有两个特点。

|

| 图 6 带平衡电抗器六相双反星形电路 |

(1) 变压器一次侧接成Y形, 而二次侧绕组, 分别有两个倒接的Y形, (奇数绕组和偶数绕组), 它们之间的相应电压、相位、相差为180°, 双Y绕组间的相电压相差60°。如图 7。

|

| 图 7 双Y绕组向量图及相位差 |

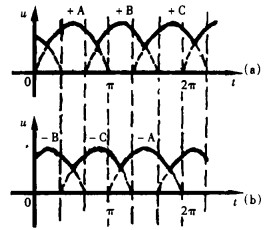

(2) 变压器二次侧绕组的中性点通过平衡电抗器连在一起。如果不带平衡电抗器, 那么双反星形整流电路就是一个六相半波电路, 它的工作方式与三相半波电路相似。任一瞬间只有一管导电, 其他管子都因承受反向电压而关断, 而带有平衡电抗器的双反星形整流电路相当于两组三相半波电路并联, 输出电压波形见图 8(a)(b)。实际为三相电波峰连线, 但两组之间相位上相差60°, 而平衡电抗器波形为三倍频率的近似于三角形的波, 见图 9(c)。把两组半波整流电路的中点用一个平衡电抗器联起来, 则整流输出电压为两组整流输出电压的平均值。见图 9(d)。另外, 前面所提及的3次谐波磁通对整流后的波形有影响, 现采用五柱内铁式变压器后, 性能有很大的好转。图 10为五柱内铁式变压器的磁路。在五柱内铁式变压器中, 3次谐波磁通现象, 虽然同样存在, 但3次谐波磁通现象不是通过空气形成闭合回路, 而是通过变压器增加的铁心柱而闭合, 即磁路可以认为是三相相互独立的, 且3次谐波磁通与基波磁通是重叠的, 即e=e1+e3, 将不利因素化为有利因素。在生产过程中, 通过实测, 测得五柱六相双反星形连接较原设计的整流系统能耗下降10%。用示波器测得原三角形波的幅值为相电压的1/2, 而现在三角形波的幅值约为原三角形的3/4。

|

| 图 8 三相半波电路并联时输出电压波形 |

|

| 图 9 整流输出电压 |

|

| 图 10 五柱内铁式变压器的磁通 |

4 保护电路

该电解炉电源的继电保护系统, 除了所选用的电气元件固有的继电保护, 如:熔断器保护, 用自动开关作为全整流系统的过载、短路、失压或降低电压的保护及交流接触器的保护外又考虑到炉体保护、工艺保护及提高保护的可靠性, 另外加了输出侧的过流保护, 过流动作, 动作电流为3100A, 该保护采用电子保护线路。

该系统考虑节电及改善劳动环境, 还设计交流接触无声运行装置。

为了保证产品质量合格以及及时分析工艺过程生产情况, 还特设置了监测系统:设备电源侧电压电流监测、整流输出监测、1×WD自动记录仪以及电能监测。

5 导线的选择(1) 进线电源侧至整流变压器原边侧, 采用载流量来选择, 然后以导线的机械强度和短路热稳定要求来校验, 效果较好。

(2) 对于从整流管至电解炉炉体用导线, 可用经济电流密度来选择导线截面, 通过计算S=2000mm2。

6 结束语基于上述的思考, 电解炉电源从第一台设计至今, 已运行有数年之久, 最近设计的16台电解炉运行已有4年多, 从运行情况看, 多方面都较成功。既满足了工艺要求, 又操作方便、可靠、节能效果好。

| [1] |

航空工业部第四规划设计研究院等编. 工厂配电设计手册. 北京: 水利电力出版社, 1983. 515~519

|

1999, Vol. 13

1999, Vol. 13