| 分铜液净化渣中有价金属综合回收试验研究 |

贵溪冶炼厂在处理铜阳极泥生产金银工艺中, 产出的分铜液净化渣含有相当可观的Cu、Te、Se等有价金属, 其年产量达150 t(干基)左右, 其中碲金属量占入炉铜精矿含碲总量的1/4。如能综合回收此渣中大部分有价金属, 则经济效益相当显著。笔者着重介绍分铜液净化渣综合回收的试验研究工艺及其结果。

1 综合回收试验 1.1 试验原料分铜液净化渣系金银车间的分铜液用氢氧化钠中和净化得到的渣子, 其化学成分(%)为:Cu 21.497~25.16、As 5.20~ 12.74、Te 2.58~12.56、Se 1.66~4.73、Si 0.11~0.16、Pb 0.29~0.57、Fe 2.10~3.19、H2O 58.58~73.31, 此物料呈深兰色, 含水分高, 粘度大, 水分蒸发后仍不结块, 粒度细(平均在-150mm), 属难过滤的物料。

1.2 试验方法试验原料取于生产现场, 渣处理试验规模为100g/次, 流程贯通试验为500g/次, 每批次试料用塑料袋分装密封。使用平底烧杯做反应器、电子恒速搅拌机搅拌, 明式电炉加温, 调压器控温, 真空吸滤。试验采用的试剂浓硫酸、苛性钠、亚硫酸钠、碳酸钠、抓化钠均为化学纯。

1.3 试验工艺流程分铜液净化渣是分铜液采用氢氧化钠净化而得。此物料含Cu、As品位高, Te品位波动范围较大。渣中Cu、Pb、Fe、As以氢氧化物和砷酸盐形态、Te和Se以氧化物形态、Si以硅酸盐形态存在。为最大限度地分离Cu、As, 宜采用硫酸浸出, 然后再碱浸提碲, 从中和后液中回收硒。

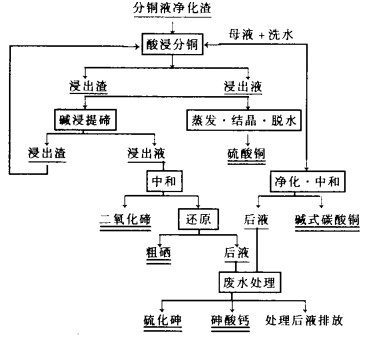

探索性试验表明, 对分铜液净化渣, 采用低酸分铜生产硫酸铜, 分铜渣碱浸提碲生产二氧化碲, 中和后液还原硒, 硫酸铜循环母液生产碱式碳酸铜, 废水处理形成砷酸钙的工艺流程简单易行, 可以达到综合回收目的。工艺流程见图 1所示。

|

| 图 1 分铜液净化渣综合回收工艺原则流程 |

2 试验结果与讨论 2.1 一次分铜

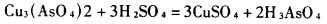

分铜液净化渣中的有价金属绝大部分以氢氧化物、砷酸盐、氧化物形态存在。采用硫酸浸出, 可产生如下反应:

|

|

Te4+在pH>1的溶液中容易水解成TeO2·H2O, 在>40℃溶液中失去水成TeO2沉淀。硒与碲的性质相似, 为抑制碲、硒的溶出, 不宜采用过高的酸度和温度进行浸出。

浸出反应温度选择为常温, 反应时间3 h, 溶液酸度60g/L, 液固比4。试验结果浸出液(g/L)含Cu 56.08、As 7.5、Te 1.31、Se 1.20。

由于浸出渣粘度大、粒度细, 真空吸滤比较困难, 浸出终了时采用升温至70~80℃后, 趁热过滤。

2.2 回收硫酸铜分铜工序产出的浸出液, 通过蒸发、结晶、脱水、洗涤得到硫酸铜。此工艺成熟, 技术条件为:蒸发液密度1.38~ 1.42m3/t, 结晶温度控制25~30℃, 产品洗涤水用量为0.5m3/t。

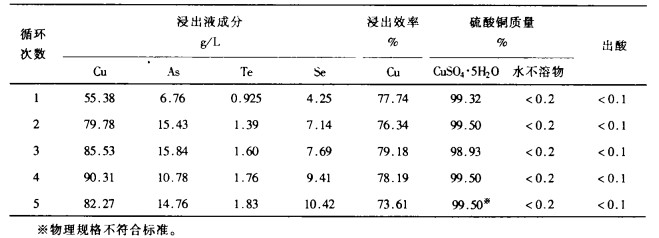

分铜渣洗涤水、结晶母液、硫酸铜洗涤水集中返回分铜工序配液。曾对循环浸出是否对产品质量造成影响进行过考察, 其结果见表 1。

| 表 1 循环浸出试验结果 |

|

| 点击放大 |

从表 1可见, 随着循环浸出次数的增加, 浸出液中Te、Se品位上升, As能稳定在15g/L左右, 对Cu浸出效率影响不太明显。但循环第5次产出的硫酸铜粒度细、粘度大、颜色略发红, 不符合物理规格标准。为此第5次硫酸铜结晶母液必须开路处理。

2.3 回收碱式碳酸铜硫酸铜生产过程中的第5次循环母液化学成分(g/L):Cu 62.21、As 19.60、Se 8.00、Te 1.92、H+85.83。为降低碱耗, 先脱酸然后采用氢氧化钠中和脱除As、Te、Se杂质。净化后液含Na+高, 如果返回分铜工序必然造成Na+的富集, 将严重影响硫酸铜质量。因此, 回收碱式碳酸铜是较理想的技术途径。

2.3.1 脱酸试验将循环母液用水稀释至含H+40~50g/L, 投入分铜液净化渣, 按分铜工序最佳技术条件进行脱酸浸出。脱酸后液(g/L):H+4~6、Te 2.0、Se 2~3、Cu 60~65、As 2~3.3。脱酸渣(%)含Te 14~14.5、Se 5~6、Cu 14~15, 可集中回收Cu、Te、Se或返回分铜工序处理。

2.3.2 净化试验采用20%稀碱液进行中和, 以净化As、Te、Se。控制反应温度60℃, 反应时间1h, 终点pH=3.5能取得较好的净化效果。净化后液:Cu 45~53g/L; 其他(mg/L)As 0.18~0.085、Te 0.09~ 0.019、Se 0.16~0.078。可以生产碱式碳酸铜。净化渣可再返回分铜工序回收Cu、Te、Se。

按碱式碳酸铜生产工艺技术条件进行中和, 洗涤得到的碱式碳酸铜(%):Cu 55.04、As 0.01、Te 0.069、Se 0.146、Fe < 0.01、Na+0.55、H2O 51.20, 产品质量较好。

2.4 回收二氧化碲一次分铜渣经水洗后的化学成分(%):Cu 14.06、Te 22.96、Se 5.4、As 10.80、Si 0.066、Pb 0.78, 分铜渣中的Cu、Te、As、Se品位较高。为使Te、Se、As尽可能溶出, 便于在中和后液中回收Se, 碱浸时应提高游离碱的浓度。试验选择碱液浓度为10%, 其他技术条件同1#精碲生产工艺, 其结果碲浸出率可达95.94%, 浸出液(g/L):Cu 0.032、Te 34.22、Se 7.27、As 16.53得到的浸出液按精碲生产工艺的技术条件一次中和得到的二氧化碲其含碲品位在58%~65%, As 2.3%~2.7%, Se 1.5%~1.6%, 必须经溶解后再中和处理。得到的二次二氧化碲其碲品位达70%以上, As、Se、Si、Pb等杂质均能满足生产份1#精碲的要求。

2.5 回收粗硒一次中和后液(g/L):As 15~16、Se 10.5~11, 可采用成熟工艺用亚硫酸钠还原硒。选择硫酸调整溶液pH=0.5~1.0, 添加NaCI使溶液Cl-浓度保持60g/L, 在溶液温度60℃左右加人Na2SO3(按Se: Na2SO3=1:2)进行还原, 反应时间2h, 反应终止时将溶液温度提高到90~95℃, 可以较完全的还原硒。

还原效率可达98.7%~99.5%, 粗硒品位达98.25%~99.12%, 还原后液As品位达10~15g/L, 与碱式碳酸铜洗水, 沉铜中和后液、二次中和沉碲后液混合。混合液化学成分: Cu 13.39mg/L, 其他(g/L) As 9.935、Te 0.563、Se 0.154, pH≈1。据化验分析, 溶液中的As以五价态存在, 可采用CaO脱砷, 剩余的As用Na2S脱除后, 废液可达排放标准。

2.6 碱浸渣二次分铜一次分铜得到的浸出渣, 经碱浸后的渣含Cu品位达24%~25%, 仍含有相当可观的碲。为提高Cu、Te的回收率, 需进行二次分铜。试验过程发现, 酸度增加, 固液比增大, 铜、碲的浸出效率提高, 反应温度稍提高对铜浸出有利。反应温度超过60℃, Cu浸出效率有降低趋势。选择大固液比, 碲与硒的溶出量增大。该工艺选择较佳条件为反应温度60℃, 反应时间3h, 液固比6, 溶液酸度120g/L, 试验结果铜浸出率达94.34%, 浸出液中Te、Se、As含量较低, 可用以生产硫酸铜。二次分铜渣返碱浸工序回收碲。

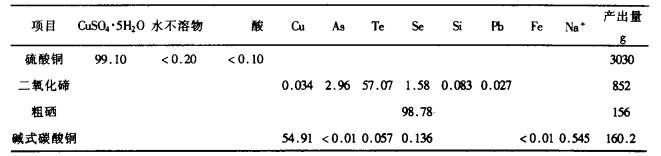

2.7 全流程贯通试验最后进行全流程贯通试验。该试验进行了10批次, 试验规模500g/L(干基)试验结果见表 2。

| 表 2 全流程贯通试验结果 % |

|

| 点击放大 |

贯通试验表明, 工艺流程畅通, 产品质质量稳定, 各项技术经济指标与单元试验相吻合。

硫酸铜质量达国标一级品。一次二氧化碲Te的平均品位达57.07%, 将其集中进行溶解再中和, 产出的二次二氧化碲Te*的品位均在70%以上。粗硒质量好, 平均品位在98.78%, 碱式碳酸铜质量符合亚砷酸工艺要求。

3 半工业性试验结果试验规模100kg/次(干基), 共进行6次。半工业试验表明, 小型试验推荐的工艺流程是合理的, 技术简单可行, 最终获得的产品质量好, 各项技术经济指标较好。

从分铜液净化渣至二次二氧化碲, 碲的回收率达97.75%, 直收率87.75%。分铜液净化渣至硫酸铜, 碱式碳酸铜的回收率达98.5%, 直收率为67.21%;硒的回收率为71.41%, 直收率为65.16%。

从沉铜后液和沉碲后液中损失的Cu、Te金属量分别占投入量的0.022%和2.08%, 硒在还原后液中流失的金属量占投入量的1.35%。

从分铜液净化渣至二次分铜渣渣率为19.08%。

4 经济效益枯算处理1.65t分铜液净化渣(干基), 可产出1t硫酸铜、281.2kg二氧化碲、51.5kg粗硒、52.9kg碱式碳酸铜。

原料价格为4500元/t, 生产成本(化学试剂, 动力消耗, 工人工资及管理费用等)为4404.8元, 所获产品产值为47539.6元。税前利润为:

|

由此可见, 此工艺经济效益显著。

5 结束语分铜液净化渣综合回收试验表明, 回收试验的工艺流程合理, 所获产品质量好, 经济效益显著。产出的脱酸渣、净化渣与分铜液净化渣性质相似, 可返回分铜工序回收, 从而提高了Cu、Te、Se的总回收率。产出的废水可达排放标准, 建议废水处理产出的硫化砷送亚砷酸车间回收砷, 以提高砷资源的利用率。

1999, Vol. 13

1999, Vol. 13