| 高砷铜精矿预处理 |

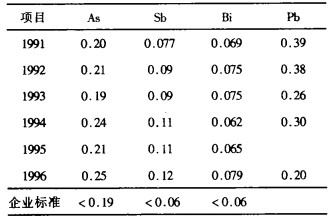

随着铜冶炼工业的发展, 铜精矿资源日益枯竭, 优质铜精矿资源日渐减少, 杂质含量高的复杂矿日渐增多。以贵溪冶炼厂为例, 虽然江西铜业公司下属德兴、永平等铜矿所产铜精矿杂质含量较低, 但贵溪冶炼厂历年来入炉干矿的杂质含量仍呈上升趋势, 见表 1所示。

| 表 1 贵冶入炉干矿杂质含量 % |

|

| 点击放大 |

由表 1所见, 虽然铜精矿中铅有所下降, 但影响电解铜质量的砷、锑、铋均逐年上升。特别是砷的含量, 个别矿超过1%, 远远超过企业标准。

很显然, 随着铜精矿杂质含量的上升,仅采用互相搭配的办法难于降低入炉干矿的杂质含量, 必须研究对高砷铜精矿进行有效的开路预处理, 特别是在矿山深部矿体含砷逐渐提高的情况下, 含砷铜矿的预处理更是迫在眉睫。

1 砷在铜冶炼过程中的分布据贵溪冶炼厂第~次元素普查, 冶炼过程分别由闪速炉烟气和转炉烟气进入制酸系统, 其影响制酸作业的砷量占总投入量的43.19%, 进入阳极铜影响铜电解作业的砷占总投入量的5.92%, 只有12.4%的砷进入炉渣, 11.38%的砷进入烟尘。

在反射炉熔炼过程中[1], 进入烟气的砷为32.13%~35%, 进入阳极铜的砷为0.23%~3.47%, 进入炉渣中的砷为19.14%~38.73%。

2 砷对铜冶炼生产的影响 2.1 砷对硫酸生产的影响硫酸生产过程中, 砷若随二氧化硫进入转化器, 将导致五氧化二钒催化剂中毒, 活性下降, 降低二氧化硫的转化率, 因此, 进入转化器以前的烟气必须经过严格净化, 净化后的烟气含砷要求 < 1mg/m3。根据三氧化二砷蒸汽随温度降低而冷凝的原理, 用湿法净化工艺可将砷从烟气中脱除。一般采用水洗, 稀酸洗, 热浓酸洗均可达到净化目的。但是, 不论采用何种净化工艺, 均存在砷的危害和二次处理问题。因此, 控制入炉铜精矿含砷显然是一种降低烟气含砷的行之有效的措施。

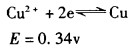

2.2 砷对铜电解的影响在铜电解过程中, 约25%的砷残存于残极中, 约75%的砷进入电解液。由贵溪冶炼厂第一次元素普查结果知, 最终残存在电解液中的砷占电解投入砷量的14.20%, 若包括电解液净化过程进入黑铜泥、黑铜板中的砷, 其总量占电解投入砷量64.35%。可见, 砷在铜电解过程中将大量进入电解液, 砷的电位:

|

(1) |

铜的电位:

|

(2) |

两者电位相近, 因此, 砷在达到一定浓度时, 可在阴极放电析出, 并且, 由于锑、铋的砷酸盐SbAsO4、BiAsO4的溶度积较小, 将产生飘浮阳极泥, 机械粘附于阴极上。鉴于砷在铜电解过程中的影响, 尽可能降低阳极含砷也是非常必要的。

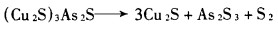

3 高砷铜精矿预处理措施 3.1 焙烧法焙烧法即加热精矿预处理, 在一定温度下加温使硫砷铜精矿分解并析出砷, 在无氧的条件下硫砷铜精矿和黄铁矿发生以下反应:

|

(3) |

|

(4) |

|

(5) |

而在有氧存在时, 则将发生氧化反应:

|

(6) |

|

(7) |

如果焙烧过程氧过剩较多, 则将使金属化合物氧化, 不利于铜的进一步熔炼。C.L.Kusik等采用火法焙, 温度为400℃, 铜精矿含砷由4.72%降低至0.20%, 在氮气气氛中焙烧, 硫的含量由34.63%降低至17.52%(有氧时为0.60%)。

焙烧法脱砷的优点是流程短, 脱砷率高, 金属损失少, 焙砂基本能满足冶炼要求, 但存在高砷烟尘处理问题。

3.2 熔炼法1976年美国矿务局Albang冶金研究中心, 采用塔科马的原料(含As0.94%~6.3%)进行电炉熔炼, 结果砷38.3%~68.2%进入烟尘, 17.6%~42.3%进入冰铜, 部分进入炉渣。

电炉熔炼砷易进入冰铜, 避免了闪速熔炼、反射炉熔炼等方法中大量砷进入烟气系统的问题。但美国矿务局实验结果:电炉渣含铜0.57%~3.26%, 大大高于工业生产中反射炉渣含铜0.4%~0.5%的含量。

A.L.K usik等采用浸没式电弧炉处理含砷9.3%的高砷铜精矿, 结果冰铜含砷1%。熔炼法虽然已将大部分砷脱除, 但冰铜含砷仍有待进一步降低。

3.2 湿法处理湿法处理包括铜精矿全湿法处理, 如资料[2]探讨了氧压浸出、氨浸、Fe3+浸出等, 但在现有大型火法冶炼厂已有设备的基础上, 采用此类工艺显然是不可行的, 而采用Na2S浸出预处理铜精矿, 则同现有火法冶炼工艺较为结合。

采用Na2S + NaOH浸出含砷10.8%的铜精矿, 其一段浸出渣含砷为1.98%, 经二段浸出渣含砷0.58%。

4 高砷硫化铜物料处理探讨为了探讨高砷铜精矿的处理方法, 笔者分别采用了焙烧法及氢氧化钠浸出法对某含砷为5.63%的硫化铜矿料进行处理。

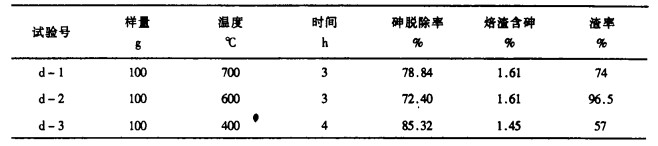

4.1 焙烧法处理高砷硫化铜矿料试验采用SX2-4-12型马弗炉密闭处理高砷硫化铜矿料, 结果见表 3。

| 表 3 高砷硫化铜矿料焙烧试验结果 |

|

| 点击放大 |

由表 3可见, 虽然脱砷率均在70%以上, 但焙烧渣含砷仍超过冶炼入炉允许含量, 需搭配处理。

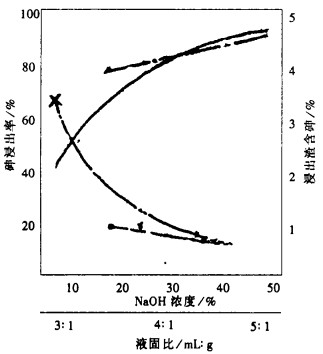

4.2 氮氧化钠浸出脱除铜精矿砷采用氢氧化钠浸出脱砷结果见图 1所示。

|

| 图 1 氢氧化钠脱砷结果 |

由图 1知, 随浸出过程液固比加大, 氢氧化钠浓度提高, 砷浸出率上升, 渣含砷降低。

通过对反应时间及反应温度进一步探讨, 结果在氢氧化钠浓度为27.35%, 液固比3:1, 温度为80~85℃, 时间5.5h的条件下, 砷脱除率为96.82%, 浸出渣含砷0.2%, 基本接近0.19%的企业标准。

5 结语铜冶炼工业的发展, 铜精矿含砷日益上升, 直接影响铜冶炼工厂的正常生产, 必须进行预处理, 从几种方法的实践及初步探讨性试验表明:

(1) 焙烧法可将大部分砷除去, 工艺简单, 作业处理能力大, 易于实现工业化, 但也存在高砷烟尘处理问题, 且车间作业条件较差。

(2) 熔炼法冶炼砷进入烟气量少, 可减轻砷对硫酸系统的影响, 但其渣含铜较高, 并且是采用电炉熔炼, 在目前电费上升且用电较为紧张的情况下, 显然是不经济的。

(3) 氢氧化钠+硫化钠浸出法是目前较佳的铜冶炼方法。除砷效果较好, 而且基本不造成二次污染或恶化作业条件。由初步实验结果证明, 该法脱砷率高, 溶液可循环使用, 产出的As2S5, 可进一步回收, 以生产砷的化工产品。

| [1] |

李芝生. 铜冶炼过程砷的分布及其处理[J].

江西铜业工程, 1991(2): 12–15.

|

| [2] |

丁伟安, 赵旺盛, 霍镜荣. 高砷硫化铜精矿冶炼工艺研究[J].

稀有金属, 1997(5): 336–341.

|

1999, Vol. 13

1999, Vol. 13