| 一种经济型自动回转刀架原理与控制分析 |

数控车床, 当把数字化了的刀具移动轨迹的信息输入数控装置, 经过译码运算, 从而实现控制工件与刀具相对运动, 加工出所需零件的一种机床。数控车床较好地解决了复杂、精密、小批、多变的零件加工问题, 是一种灵活的、高效的自动化机床, 它是机床控制技术的一个重要发展方向。采用数控车床有以下几个方面的好处:提高加工精度; 提高生产效率; 减轻了劳动强度, 改善了劳动条件; 有利于向计算机控制与管理发展。

为了进一步压缩非切削时间, 一般在数控车床中带有自动换刀装置回转刀架, 在一次装夹中能自动完成从粗车到精车的多工序加工。数控车床的加工精度高, 同时也就要求回转刀架的定位精度高, 一般要求目标位置重复定位精度 < 0.003m m。水平转位周期为1~2s, 分度频率为600~1000次/ h。

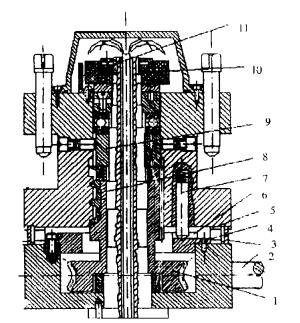

1 回转刀架的基本机构及原理回转刀架的基本结构原理见图 1。

|

| 1.蜗轮蜗杆机构; 2.传动轴; 3.挡屑板; 4.下齿盘; 5.上齿盘; 6.预分度槽; 7.插销; 8.丝杆螺母机构; 9.反靠槽; 10.霍尔开关; 11.磁铁板。 图 1 自动回转刀架结构 |

当数控系统发出换刀指令后, 通过接口电路使电机正转, 经传动装置2、驱动蜗杆蜗轮机构1、蜗轮带动丝杆螺母机构8, 将刀盘松开并抬起, 直至两定位多齿盘4、5脱离啮合状态, 然后由插销带动刀盘转位, 数控装置发出的换刀指令使霍尔开关10中的某一个选通, 当磁性板11与被选通的霍尔开关对齐后, 霍尔开关反馈信号使电机反转, 插销7向预分度盘上的分度槽6反靠实现预分度, 刀盘停止转动, 电机继续反转, 通过丝杆机构8使刀盘移到多齿盘4、5重新啮合, 实现精确定位。多齿盘啮合精确定位后, 电机应能停止反转。例如, 四位自动回转刀架回转电机反转1.5s后, 由数控装置自动停止, 防止电机不停反转而过载毁坏。

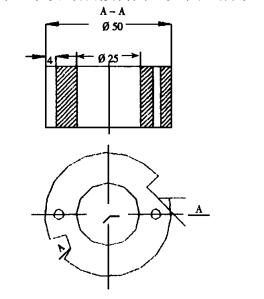

反靠机构是带动刀架旋转的机构, 由于它必须在刀架正转时绝对卡死, 反转时半卡死, 因此该反靠槽的两个侧面一个设计成垂直面, 另一个设计成倾斜面。见图 2所示。

|

| 图 2 反靠机构图 |

预定位插销和预定位槽(在下齿盘上)的作用在于实现刀架的预定位。电机正转时, 定位插销被插销上方的弹簧拉起, 回转电机反转时, 插销被弹簧压入预定位槽内实现刀架的预定位。

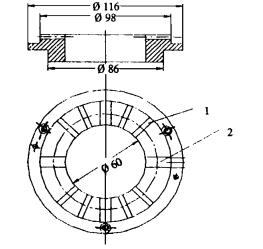

精确定位机构是采用多齿盘结构, 利用其表面精度高、硬度高的圆形三角齿结构进行啮合以达到精确定位。图 3为精确定位的下齿盘图。其中预定位槽共4个与预定位插销实现刀架的预定位。定位齿与上齿盘的定位齿啮合以实现精确定位。

|

| 1.定位齿; 2.预定位槽。 图 3 精确定位的下齿盘图 |

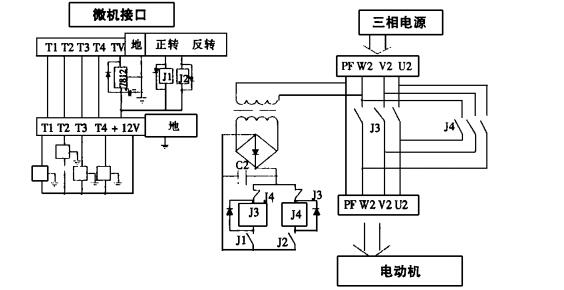

2 回转刀架的控制方法

自动回转刀架的典型控制原理见图 4。当数控系统发出换刀指令, 例如T 3指令, 则数控系统置T 3接口为低电平, 对应的霍尔开关选通。(图中所用的GSK 928数控系统接口均为低电平有效)。同时, 数控系统的正转接口置低电平, J1线圈得电, J1动合接点闭合, J3线圈得电, 使J3动断接点断开, 并使电动机正转, 抬起刀架并使之旋转。当T3对应的霍尔开关与磁性板对齐后, 从T 3接口反馈信号数控系统, 数控系统使正转接口恢复高电平, 置反转接口为低电平。J1线圈失电, J2线圈得电, J1动合接点断开, J3线圈失电。J2动合接点闭合, J4线圈得电。电动机停止正转并开始反转, 刀架落下并定位。反转接口低电平1.5s后, 恢复高电平, 电动机停止。图中7812集成块用于为J1、J2提供稳定的12V电源。J3、J4线圈用24V直流电控制回转电机。

|

| 图 4 自动回转刀架典型控制原理图 |

3 结束语

综合上述, 可以看出自动回转刀架是一个机电一体化的产品。它使用蜗轮蜗杆机构、丝杆螺母机构抬起旋转刀架, 用霍尔开关检测刀位并通过数控系统控制回转电机正反转。利用多齿盘的高精度精确定位。自动回转刀架控制精确、定位准确, 是数控车床理想的自动换刀装置。

1998, Vol. 12

1998, Vol. 12