| 新型配料控制器的电路设计 |

配料是冶金、建材、化工等行业的典型生产工艺, 近年来, 采用失重秤配料方式的配料系统逐渐盛行, 主要是该方式较之传统的皮带秤配料方式具有计量准确、维护简便的优点[1]。一般采用S TD总线工控机或PC总线工控机对多台配料秤进行集中控制。由于配料生产现场往往距控制室较远, 强、弱模拟信号混杂, 必须采取较完善的屏蔽抗干扰措施才能保证系统的稳定运行。集中控制对主机及其测控电路要求较高, 整个系统的通用性和灵活性较差, 成本较高。实际上每台配料秤可视为一个独立的生产单元, 用单片微机就地对一台秤实施测量与控制, 若干台控制器经数字通信接口联网组成分布式微机系统, 可大大简化线路结构, 便于系统制造与安装维护, 能显著提高系统的性能价格比和组成灵活性。

基于上述观点, 有必要研制测控一体化的配料控制器做为分布式配料自动化系统的基本单元。

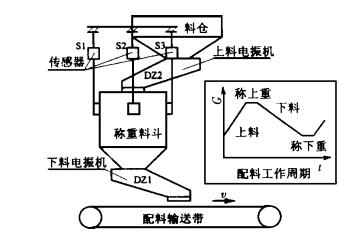

根据失重秤结构原理(见图 1), 由上料、称上重、下料、称下重4段为一个周期, 循环工作, 上重减下重为本次下料量。每台秤有3只秤重传感器及上料、下料电振机各一只。故控制器输入为三路称重传感器, 输出为二路电振机驱动信号。所设计配料控制器由检测变换电路、单片机数字电路、可控硅控制电路及电源电路四大部分组成。(见图 2)

|

| 图 1 失重秤结构原理 |

2 检测变换电路设计

检测变换电路设计由称重传感器、测量放大器、模数转换器及桥压电源组成, 它完成三路秤重信号的检测与转换任务。

2.1 称重传感器与放大电路设计采用高精度S型电阻应变式拉力传感器, 其输出灵敏度为2mv/v, 桥压可取5~ 10v。3只秤重传感器信号叠加, 采用单独放大后再做电流加法的方法, 这样不仅解决了传感信号的并联问题, 而且可单独调节每路增益, 以补偿传感器灵敏度误差和悬挂位置偏差的影响。三路放大器(A1~A3)输出经可情况(其它两路增加仅是线性叠加, 不影响分析结果)。对于第一路有:

|

(2) |

式中V1为放大器输出电压, R6为增益调节电阻, R3和R1为放大器比例电阻, △V为传感器输出电压, R为传感器桥臂电阻; △R为电阻变化值; E为桥压。

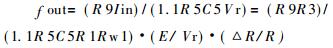

将(2)式代入(1)式可得:

|

(3) |

令K1 = (R9R3)/(1.1R5C5R1Rw 1R), K2=1 +(R11/R10), E =K 2 Vr代入(3)式可得:

|

(4) |

上式表明, 输出频率与称重信号△R成线性比例关系, 与桥压E无关, 所以从理论上彻底消除了桥压变化对测量结果的影响, 同理也消除了压频转换芯片基准电压变化的影响, 可大大提高电路工作的稳定性, 达到用低价芯片实现高性能测量的目的。LM 331的Vr为119v, 当传感器和满度频率选定后, 根据式(1) ~ (4), 可计算出各元件的具体参数。

3 单片机数字电路设计 3.1 单片机的选择采用ATM EL公司推出的高性能单片机AT 89C2051, 该机体积小、抗干扰性能较好、运行速度快, 有15根可编程I/ O线, 2个16位定时计数器, 经仔细设计可满足配料控制器的测控要求。

为提高系统的可靠性, 配上新型X25045可编程芯片。该芯片集成了看门狗定时器、电压监视复位电路和512字节的E2P RO M, 与AT 89C2051单片机配合可谓相得益彰, 特别是用于配料控制时, E2P RO M正好存储若干系统运行参数, 如配料给定流量, 料斗自重等。

3.2 数字通讯接口设计AT89C2051单片机带有串行数据接口, 必须扩展串行收发器电路。由于工业现场环境较差, 因此选择美国TI公司的抗雷击RS-485收发器SN 75LBC184, 该芯片内集成有4只瞬时过压保护二极管, 可承受功率高达400W的静态脉冲电压, 并具有自动热关断和ES D保护功能。该芯片符合RS-485标准, 总线可挂接64个节点, 与单片仅需3线联接。

3.3 数字显示与键输入电路设计数字显示要求有5位数字, 显示瞬时流量、累计流量等参数。采用莫托罗拉公司的M C14489专用芯片, 该芯片为串行输入、动态扫描显示方式, 可直接驱动控制5个7段L ED数码管。该芯片主要特点是外接元件极少(只有一只电阻控制亮度), 占用CPU资源少、特别适合I/ O脚较少的单片机扩展数字显示电路用。控制器设计为可单独工作, 需要参数输入。为简化硬件, 采用软件控制人机对话或输入方式, 仅需3键(AN 1加键、A N 2减键、AN 3模式键)由单片机I/ O口读入键状态即可。

4 可控硅控制电路设计失重秤有上料、下料电振机各一台, 采用单相可控硅半波整流电路驱动。利用单片机的内定时器中断和外部中断功能可以用软件来实现可控硅的数字触发; 其原理为在单片机INTo脚引入同步脉冲信号, 当此信号产生中断时, 即将予先算出的触发延时值送入定时器内, 待计数到时产生定时器中断; 相应输出口位置发出触发脉冲, 这样便实现了可控硅的数字触发控制。采用低价格的塑封单向可控硅其触发灵敏度较高, 用光耦代替传统的脉冲变压器隔离性能好、体积小且功耗小。可控硅触发电路的电源采用简单的电阻降压、稳压二极管限幅, 半波整流电路直接从工频电源获取, 这样触发电流回路、可控硅主回路、同步信号回路(仍由光耦取得过零信号)三者均能协调一致, 大大简化了可控硅控制电路的设计, 整体结构紧凑, 并便于嵌入现场设备中安装, 实现机电一体化。

5 结语采用高性能单片机及新型逻辑电路芯片, 通过精心设计测控电路, 充分发挥各器件的功能, 可设计出高性能价格比的新型配料控制器。由若干台配料控制器和一台PC机组成的分布式配料生产自动化系统, 具有高性能、低成本、易安装维护的优点。

| [1] |

王祖麟, 阎学庆. 新型配料生产自动化系统的设计与实现[J].

南方冶金学院学报, 1994, 15(4): 276–282.

|

| [2] |

陈粤初, 窦振中, 吴悌远, 等.

单片机应用系统设计与实践[M]. 北京: 北京航空航天大学出版社, 1991: 160-163.

|

1998, Vol. 12

1998, Vol. 12