| 永平铜矿提高伴生银回收率的研究 |

2. 南方冶金学院, 赣州 341000

2. ${affiVo.addressStrEn}

永平铜矿是国内大型的多金属矿山, 采选设计生产能力为1000t/d。1985年1月正式投产以来, 以回收铜、硫为主, 综合回收伴生银。投产初期, 银的回收率在50 %~55 %徘徊, 为进一步提高银的回收指标, 充分利用银的矿山资源, 增加企业经济效益, 在北京矿冶研究总院的通力合作下, 进行了长达7年之久的试验研究工作。先后完成了永平铜矿工艺矿物学的研究, 以及两次系统的小型试验、两次连选扩大试验、工业试验和工业调试等。伴生银的选别指标得到了显著提高, 取得了满意的效果。

1 矿石性质 1.1 矿石及矿物组成永平铜矿属矽卡岩型铜硫矿床, 矿石类型和矿物组成都比较复杂。其矿石类型, 按矿石的氧化程度分为氧化矿、混合矿和原生矿; 按矿石的矿物组成、结构构造和性质又可分成老窿含铜粘土矿、老窿含铜黄铁矿、铜硫混合矿、密染-块状黄铜黄铁矿、细脉浸染状黄铜黄铁矿、矽卡岩型黄铜矿和黄铁矿等7种主要工艺类型。

矿石的矿物组成有80余种, 其中铜矿物12种, 银矿物及含银矿物11种。金属矿物含量最高的为黄铁矿和白铁矿; 铜矿物主要为黄铜矿, 其次为辉铜矿、兰辉铜矿、铜兰、斑铜矿、黝铜矿、孔雀石、自然铜等; 含银矿物有锑黝铜矿、砷黝铜矿、贺硫铋铜矿等; 金独立矿物为银金矿; 其他金属还有白钨矿、辉钼矿、方铅矿、闪锌矿、磁铁矿等。

脉石矿物主要为石英、石榴子石, 其次为透辉石、方解石、绿泥石, 其他还有绢云母、阳起石、高岭石和蛇纹石等。

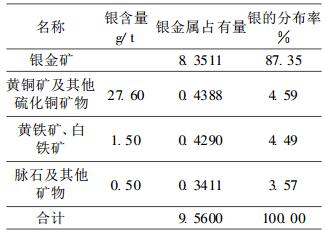

1.2 伴生银的赋存状态矿石中的银大部分以独立矿物产出, 赋存于黄铁矿、白铁矿及其他脉石矿物中比较少。其中独立银矿物中银, 占矿石总银量的87.35%, 硫化铜矿物中银占4.50 %, 脉石及其他矿物中银占3.57 %。矿石中银元素平衡计算结果见表 1。矿石中银矿物的粒度组成: +0.043 mm 10.28 %、-0.043~+0.03 mm 7.99 %、-0.03~+0.02 m m 1.598 %、-0.02~+0.01 mm 32.11 %、-0.01~ +0.05m m 16.89 %、-0.05m m 16.09 %。

| 表 1 矿石中银元素平衡计算结果 |

|

| 点击放大 |

从上述结果可知, 银矿物嵌布粒度比较细, 其中-0.010m m粒级占银矿物总银量的32.98 %, 而银金矿则绝大部分小于0.010 mm。因此, 要使银都能得到充分的单体解离, 将是比较困难。这样, 银矿物在很大程度上依附载体矿物的性质来决定其在选矿工艺流程中的走向, 如果与黄铜矿连生, 它就和黄铜矿一起进入铜精矿中, 如果与黄铁矿连生, 它就和黄铁矿一起进入硫精矿中, 直接影响银的选矿回收率的提高。

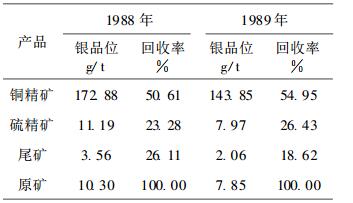

2 投产初期银的回收工艺及现状矿石经三段一闭路碎至-15mm粒级占80 %~90 %, 给入一段球磨旋流器组进行磨矿分级。-0.074mm粒级占65 %左右的溢流进入浮选作业, 添加捕收剂黄药(乙基:丁基=1:1)和起泡剂2#油进行铜硫混合浮选; 混合粗精矿进入铜硫分选作业, 用石灰抑硫浮铜, 实现铜硫分离(原设计为混合粗精矿再磨后进行铜硫分离); 分选泡沫经两次精选得最终铜精矿。银在铜精矿中得最终富集和回收。表 2结果为混合浮选工艺流程两年生产中银的实际回收指标。

| 表 2 银在铜精矿中生产实际回收指标 |

|

| 点击放大 |

从表 2可知, 银在铜精矿中的品位和回收波动较大, 银的精矿品位及回收率比较低。表 1看出, 黄铁矿、白铁矿中赋存的银仅占4.49 %, 脉石及其他矿物中赋存的银占3.57 %, 而表 2实际生产硫精矿和尾矿中损失的银分别高达23.28 %~26.43 %和18.62 %~26.11 %。虽然, 硫精矿和尾矿中损失的银除其所含的银外, 必然还有大量其他含银矿物未能得到回收。

3 新工艺研究及生产实践根据矿石中银矿物组成复杂及嵌布粒度细的特点, 以及生产中混合-分离浮选工艺流程其铜硫分离困难的生产实践, 采用分步优先浮选工艺流程, 从1989年开始, 在小型试验的基础上, 进行连选扩大试验和工业试验。

3.1 分步优先浮选工艺流程的特点根据工艺矿物学研究成果, 北京矿冶研究总院和永平铜矿共同提出了分步优先浮选工艺流程方案。该方案流程的主要特点:第一步铜浮选添加少量的抑制剂和捕收剂, 优先选出品质高的铜精矿。第二步对难选或可浮选性滞后的铜矿物实行硫化, 添加捕收力强的药剂进行强化浮选, 并对非目的矿物进行再次抑制以利排除。伴生金、银因黄铜矿和黄铁矿是载体矿物、共生密切, 故第二步浮选精矿再磨(-0.074mm占98 %)后, 进行铜浮选, 得到第二个铜精矿和黄铁矿, 尾矿开路选硫。在第一步铜浮选时, 因氧化钙添加量少, 低碱度下浮选(pH 8.5~9.5), 有利于银进入铜精矿, 提高银回收率。

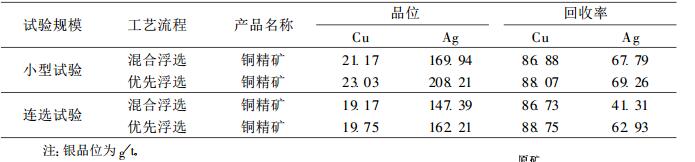

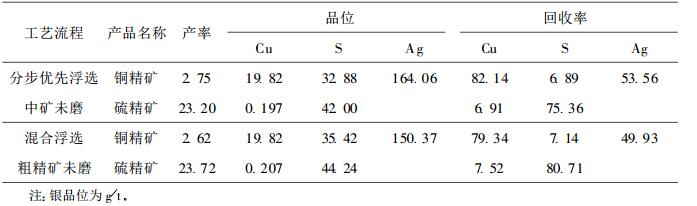

3.2 小型及连选分步优先浮选流程试验为了充分证实分步优先浮选工艺流程的合理性和适应性, 在试验室内进行了多方案的试验。如混合浮选、优先浮选、中矿再磨、尾矿粗级别再磨再选、尾矿直接再选等。从试验研究结果(见表 3)可以看出, 分步优先工艺流程获得的铜银选别指标明显优于混合浮选流程。

| 表 3 分步优先和混合浮选试验结果对比 % |

|

| 点击放大 |

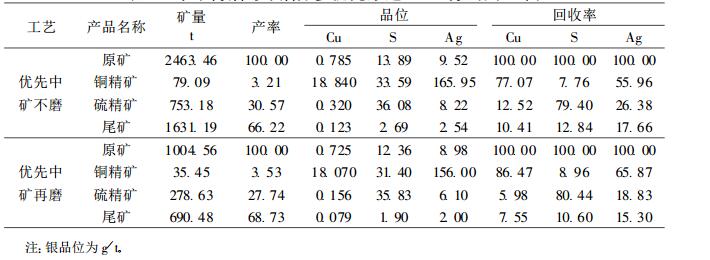

3.3 中矿再磨与不磨分步优先浮选工业试验

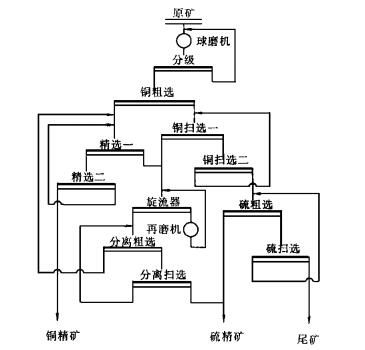

1994年12月在永平铜矿二矿区日处理量200t的小选厂进行工业试验, 其工艺流程见图 1, 试验结果见表 4。从表 4可知, 分步优先中矿再磨流程所获得的铜、银选别指标, 均高于不磨流程。

|

| 图 1 中矿再磨分步优先浮选工艺流程 |

| 表 4 中矿再磨与不磨分步优先浮选工业试验结果 % |

|

| 点击放大 |

3.4 分步优先工艺流程与混合浮选流程工业对比试验

由于永平铜矿选矿厂原设计流程采用的混合精矿再磨机的规格较大, 而分步优先工艺流程的中矿量只是混合精矿产率的一半, 因此利用原再磨机处理中矿, 不仅磨机和分级机效率不理想, 水电消耗过高, 而且影响技术指标。因此, 分步优先浮选流程在万吨级的选矿厂只能进行中矿不磨的对比试验。通过7个月的生产对比试验, 其结果见表 5。

| 表 5 7个月的工业性生产指标 % |

|

| 点击放大 |

3.5 分步优先工艺流程在工业生产中的应用

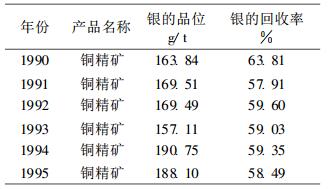

在试验研究取得成果的基础上, 永平铜矿根据生产实际的需要, 于1990年9月~ 1991年5月, 先后将选矿厂1#、2#浮选系统混合浮选流程改成分步优先工艺流程(中矿不磨)并投入生产试验。通过多年的生产实践, 铜、硫、银选别指标都有不同程度的提高, 尤其是银的技术指标提高幅度较大。近几年银的回收指标见表 6。

| 表 6 银在铜精矿中实际回收率 |

|

| 点击放大 |

从表 6结果可以看出, 铜精矿中银的回收率平均为59.70%, 与1989年银的回收率54.95%相比, 提高了4.75 %, 经济效益明显。

4 结语(1) 永平铜矿矿石类型及矿物组成都比较复杂, 银矿物嵌布粒度极细, 铜矿物可浮性差别大, 原设计选别流程难以适应矿石的处理。

(2) 采用分步优先工艺流程, 除能提高铜、硫选别指标外, 银的回收率可提高4. 75 %, 经济效益好。

(3) 研究结果表明, 分步优先浮选流程是处理永平铜矿较为适宜的选矿工艺流程。

1998, Vol. 12

1998, Vol. 12