| 下向进路水砂充填法采场地压观测 |

武山铜矿北矿带采矿方法由原分层崩落法改为下向分层进路式水砂充填法, 但采场的支护方式没有改变, 仍为木棚子支护。为了掌握回采过程中采场顶板压力的显现特征, 在北矿带-80m中段W1盘区进行了采场顶板压力的观测研究。

1 试验采场概况 1.1 开采技术条件W1盘区位于北矿带-80m中段的中部、-50~-80m中段之间, 主采矿体为1# Cu。W1盘区分别以F8和F9断层作为其东西两端分界线, 两断层均为NWW向的平推断层, 断距分别为20m和15m。W1盘区的矿体与相邻盘区的矿体连续, 矿体形态为似层状, 平面上呈东厚西薄, 且有分枝现象存在。矿体最大厚度17.5m, 最小厚度1m, 平均8.2m;矿体走向N E75°, 倾向SE, 倾角60°; 矿体类型主要为含铜黄铁矿, 含硫量高达30 %左右, 矿石松软、易碎, 且易于自燃发火, 铜品位1.81 %。

矿体下盘界线较平直, 上盘界线不规则, 沿走向存在一条1m左右的强风化煌斑岩细脉, 矿石与围岩界线清楚。下盘围岩为含砾石石英砂岩, 裂隙较发育; 上盘围岩为强风化花岗闪长斑岩及铁质粘土, 稳固性差, 遇水易坍塌。

W1盘区长度设计为100m, 采场宽度即矿体厚度, 分层高度2.9m。W1盘区采用斜坡道采准, 无轨设备出矿。

1.2 回采工艺 1.2.1 回采工作沿矿体走向下盘布置分层切割平巷, 垂直矿体走向布置回采进路, 浅孔爆破落矿; 从采场两翼向中央后退式回采, 于联络道处收层。设计回采进路断面为3 m ×2.9m。采场内用WJD-0.76型电动铲运机出矿, 采用采一充一的进路连续回采方式。

1.2.2 采场支护仍采用木支护。根据武山铜矿分层崩落法安全规程规定, 切、回采支柱间距分别为0.6m、0.8m, 而W1盘区切、回采支柱间距实际分别为0.81m、0.85m, 切、回采平均坑木消耗量分别为0.0125 m3/t、0.0115m3/t, 接近原有分层崩落法的指标。从现场宏观观察发现, 支柱破坏和横梁断裂现象很少出现。

1.2.3 假底铺设采用单层钢筋砼整体式假底结构, 人工铺设。钢筋砼假底厚度为0.4m, 砼强度为150#。

1.2.4 充填试验初期采用胶结充填, 为节省采矿成本, 自第二分层开始采用水砂充填, 回采进路采一充一。

2 采场地压观测 2.1 观测仪器与方法试验采场地压观测使用DDY-Ⅲ型金属测杆观测顶板下沉量, 用ADJ-45(或ADJ-50)型支柱测力计量测支柱载荷。现场使用表明, 这两种观测手段简单易行, 是较为可靠的观测仪器。

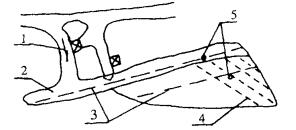

顶板下沉量和支柱载荷采用定点观测法。一般在采场沿矿体走向上布置2条观测线(见图 1), 一条设在分层平巷内(靠进路侧), 另一条设在进路内, 矿体较窄部位中间不设观测点, 观测点间距约5~6m, 测点随切、回采工作的推进而逐步设置。

|

| 1.斜坡道; 2.分层切割平巷; 3.地压观测线; 4.回采进路; 5.观测点。 图 1 试验采场第三分层平面布置图 |

2.2 观测结果与分析 2.2.1 顶板下沉观测

在回采过程中, 钢筋砼顶板会产生垂直位移和水平位移, 垂直位移是顶板移动的主要形式, 观测中应对其进行定点观测。各分层顶板下沉量见表 1。

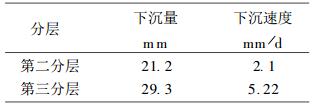

| 表 1 各分层顶板下沉量 |

|

| 点击放大 |

由表 1可知, 第三分层的顶板下沉量大于第二分层, 究其原因, 主要是钢筋砼假顶质量差、强度低, 致使假顶开裂、破碎、露筋; 另外还与充填体质量、空间形态、受力状态等因素密切相关。

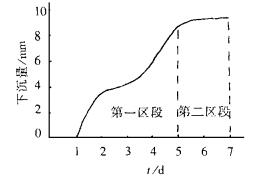

观测还表明, 顶板下沉随暴露面积的扩大而增加, 当充填结束后, 顶板下沉缓慢增加而达到暂时稳定。图 2为二分层一进路顶板下沉曲线图。

|

| 图 2 20E6测点顶板下沉曲线图 |

从图 2可见, 第一区段从回采开始到结束为顶板下沉剧增区段, 其下沉量占总下沉量的80 %~90 %, 且下沉速度的峰值亦出现在此区段内; 第二区段从回采结束到充填结束为顶板下沉缓增区段, 其下沉量占总下沉量的10 %~20 %。

由分层崩落法采场地压观测资料得知, 采场进路的顶板下沉量平均值为110.3mm, 最大值为404mm; 顶板下沉速度平均值为13.4mm/d。

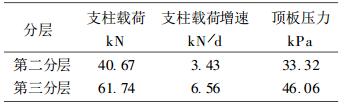

2.2.2 支柱载荷测量支柱载荷主要来自假顶上部充填体的重量。在回采进路内, 支柱载荷的大小主要决定于暴露面积的大小与几何形状, 假顶、充填体的物理力学性质、强度和支柱密度等因素。通过对支柱载荷的观测, 来判断采场地压的大小和显现程度, 监视采场的安全状况, 以便采取相应的措施, 保证作业安全。各分层支柱载荷与顶板压力见表 2。

| 表 2 各分层支柱载荷与顶板压力 |

|

| 点击放大 |

由表 2可见, 第三分层的顶板压力大于第二分层, 其主要原因是该分层的顶板压力来自一、二分层充填体的重量和假顶砼自重以及上覆岩层的影响。由此可认为三分层以上两个分层的充填体, 是支撑其本身重量的总和和采场上覆岩层的部分载荷。

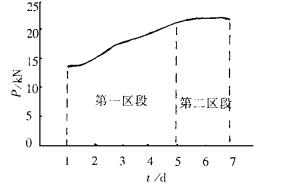

支柱载荷随回采工作面的推进而增加, 也就是说它随暴露面积的扩大而增加。在一定的暴露面积下, 支柱载荷与时间有一定的关系, 如图 3所示。当进路开始回采至结束, 支柱载荷增长速度较快, 约占整个载荷值的90 %~95 %; 采完后至充填完止, 支柱载荷增长减缓, 呈平稳上升或处于稳定阶段, 其值增长较小, 约占整个载荷值的5 %~10 %。

|

| 图 3 A20E6测点支柱载荷曲线图 |

由分层崩落法采场地压观测资料得知, 支柱载荷平均值为142kN, 最大值为617kN; 支柱载荷增长速度平均值为13.5kN/d, 最大值61.7kN。

3 采场地压的显现特征通过现场观测与综合分析, 采场压力具有如下显现特征。

(1) 支柱载荷和顶板下沉值及其增加速率均比分层崩落法小得多, 说明充填体能控制采场压力和围岩移动。

(2) 分层平巷中的测点数值比回采进路中的大, 主要是分层平巷所需维护的时间比回采进路要长, 另外受回采爆破震动效应的影响也大得多。

(3) 在矿体较厚区段, 进路与分层平巷交叉点及各分层的收层部位测点数值均较大, 这与顶板暴露面积和进路后退式回采顺序密切相关, 也说明回采作业线推进方向存在超前压力集中和迭加现象。

(4) 各分层的测点数值都呈现两端小、中间大及拐弯处大的规律。所有测点数值随顶板暴露面积的扩大而增加。

(5) 回采进路中靠矿体一边的压力比靠充填体一边的小, 可能是充填体强度小于原生矿体的强度以及充填体未很好接顶等原因造成。

(6) 进路间隔回采时, 第一步回采顶板压力小, 第二步回采顶板压力大。

4 采场支护与回采工艺的改进(1) 将回采进路的棚子支护改为单体立柱带柱帽的支护方式, 柱帽为0.6~0.8m的半圆木, 分层平巷的支护方式仍为棚子支护。

(2) 将回采进路的支柱密度改为0.65根/m2(支柱间距1.1m), 分层平巷的支柱密度改为0.79根/m2(支柱间距0.9m)。

(3) 为充分发挥木材的支撑能力, 可以适当加大回采进路断面。

(4) 根据分层平巷顶板压力显现的特征, 必须在分层平巷与联络道交叉口处加强支护, 分层平巷仍采用棚子支护。

(5) 在构筑假顶时, 从砼的制备到输送, 以及假底的铺设都应符合技术要求, 以保证钢筋砼假顶的强度。

5 结语(1) 根据地压观测资料得知分层充填法采场压力较小, 仍采用与分层崩落法相同的采场支护显然在经济上是不甚合理, 而采用改进后的支护方式, 采场坑木消耗量可减少30 %左右, 并能取得较好的经济效益。

(2) 此次观测, 由于一些客观原因, 观测点不多, 采场压力与整体地压的关系未进行研究, 有待今后进一步的工作。

1998, Vol. 12

1998, Vol. 12