| 城门山铜硫矿选矿试验与设计研究 |

城门山铜硫矿储量大、品位高、埋藏浅、外部条件好,但因矿石类型多, 含铜矿物种类多,矿物之间的嵌布关系密切而复杂,选矿问题久未解决,一度成为制约城门山铜硫矿开发利用的关键难题之一。1985年北京矿冶研究总院(下称北矿院)提出阶段磨矿、优先选铜流程,对含铜黄铁矿的水溶铜采用硫化钠沉淀法予以回收。该工艺被中国有色金属工业总公司专家誉为取得了“突破性进展”,并建议继续进行半工业试验。但此后不久,査清含铜黄铁矿水溶铜含量高并非矿石中所固有,而是矿石采出后存放时间长,二次氧化所致,1991年又重新推荐原矿粗磨、优先选铜、粗精再磨、铜尾脱水选硫的浮选工艺,经规模为1.5t/d扩大连选试验(下称连选试验)验证,获得了较好的试验结果,设计以此为依据。首先完成了规模为12000 t/d的可行性研究,但由于一次建设规模所需固定资产投资高达14.83亿元;年产标硫精矿185×10t产品流向不落实等原因暂未采用。1993年江西铜业公司要求寻求一个投资少、建设快、技术难度低、经济效益好的起步规模方案。为了满足该公司要求,又完成了规模为1200 t/d的可行性研究,根据该研究,矿山的首采地段为7号、5号、15号矿体,这些矿体系以含铜斑岩为主,含铜品位较髙,由于矿石性质与连选试验用的矿样出入较大,为査明矿石性质的变化对流程指标的影响,北矿院利用连选试验所推荐的工艺流程,对7号矿体又开展了流程验证试验,同样取得了较好的结果,设计依据该试验结果调整了有关指标和设备,随后完成了初步设计和施工图设计,下面在简介试验研究的基础上,系统地论述设计的合理性,并探讨应注意的问题。

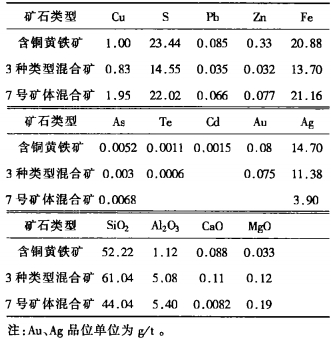

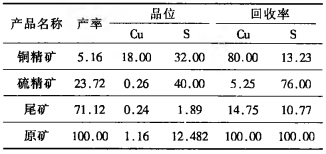

1 矿石性质城门山铜硫矿是我国已探明储量的大型多金属矽卡岩矿床,矿床上部风化严重,矿石性质复杂,矿石的自然类型可分为氧化矿石、混合矿石、原生矿石。工业类型主要为含铜黄铁矿矿石(含Cu 1.24%)、含铜矽卡岩矿石(含Cu 0.66%)、含铜斑岩矿石(含Cu 0.55%),以及少量含铜角砾岩矿石,含铜磁铁矿矿石,前3种矿石铜金属量占总储量分别为40.40%、34.40%、19.80%。主要金属矿物有黄铁矿、黄铜矿、兰辉铜矿、铜兰、辉铜矿、黄铜矿与黄铁矿的混合体、次生铜与黄铁矿的混合体、孔雀石、胆矾、铜录矾,还有少量的闪锌矿、方铅矿、辉钼矿、自然银。脉石矿物主要为石英,其次为绡云母,少量长石、高岭土、绿泥石等。原矿多元素分析结果见表 1。

| 表 1 原矿多元素分析结果 % |

|

| 点击放大 |

硫化铜矿物与黄铁矿共生密切,常出现黄铜矿、磁黄铁矿和闪锌矿的高温固熔体,当冷却时便分解成黄铜矿、黄铁矿和闪锌矿的微晶混合物或细粒连晶,矿石因氧化作用,形成铜锌铁的硫酸盐,而溶于水的硫酸铜,沿黄铁矿、闪锌矿、脉石矿物的间隙充填溶蚀交代,主要生成细粒次生硫化铜,部分成为黄铁矿、闪锌矿薄膜、网脉,致使部分黄铁矿、大部分闪锌矿被天然活化易浮,铜锌铁难以分离。

硫化铜矿物粒度0.01~0.5 mm占91.5%, 以细粒嵌布为主、中粒次之。黄铜矿、辉铜矿粒度>兰辉铜矿粒度>铜兰粒度。矿石氧化程度愈深,硫化铜矿物嵌布粒度愈细,黄铁矿粒度0.02~3 mm占97.4%, 以粗中粒嵌布为主,细粒次之,微量微粒。

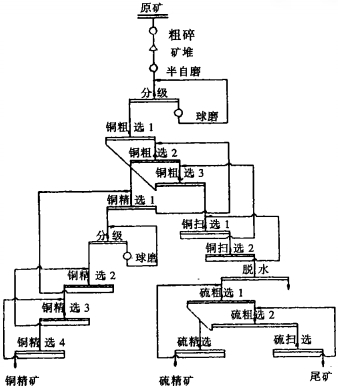

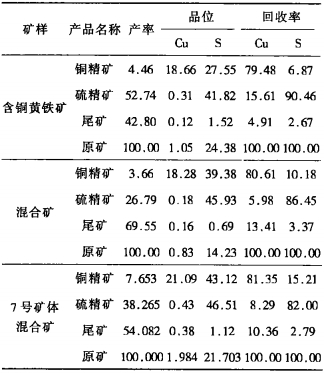

2 选矿试验研究为了开发和建设城门山铜硫矿,北矿院开展了多次试验研究,主要有“城门山氧化混合带铜硫矿石扩大连选试验”和“城门山铜硫矿7号矿体选矿工艺流程验证试验”。连选试验包括含铜黄铁矿连选试验和3种类型混合矿(下称混合矿)的连选试验(规模为1.5 t/d)[1]。无论是连选试验还是7号矿体试验,内容主要包括:粗选工艺条件试验; 精选工艺条件试验;磨矿细度试验;选铜尾矿处理试验; 选硫试验; 全流程开路及闭路试验。试验流程参见设计流程(图 1), 试验结果见表 2。

|

| 图 1 城门山铜硫矿选矿工艺设计流程 |

| 表 2 连选试验和混合矿流程试验结果 % |

|

| 点击放大 |

以上试验研究可知:①无论是含铜黄铁矿试验还是混合矿试验,主干流程均为原矿粗磨、优先选铜、粗精再磨、铜尾脱水后选硫。②药剂制度基本相同。③选别指标较好。无论是连选试验还是7号矿体混合样流程试验均获得了较好的指标,7号矿体因原矿含铜高,铜精矿品位也高。

3 设计研究 3.1 设计工艺流程的选择北矿院通过试验推荐的城门山铜硫矿选矿工艺流程有含铜黄铁矿工艺流程和混合矿工艺流程,这两种流程主干流程相同,但混合矿为提髙硫精矿品位,对硫粗选精矿增加了一次硫精选,设计采用以生产混合矿为主,有时也处理含铜黄铁矿的工艺流程,主要基于以下几方面的考虑。

3.1.1 连选试验和7号矿体混合矿试验取得成功1992年1月对含铜黄铁矿和混合矿分别做了连选试验,均采用先选铜后选硫的主干流程,在磨矿细度相同、药剂消耗量稍有差别的情况下,获得了甚为接近的选矿指标,1997年对7号矿体混合样又应用混合矿流程进行了验证试验,同样获得了较好的试验指标(见表 2)。这说明,试验推荐的工艺流程既适应混合矿,也适应含铜黄铁矿,设计采用以混合矿为主的工艺流程和工艺条件,当遇到处理含铜黄铁矿时,只需要调整药剂用量。

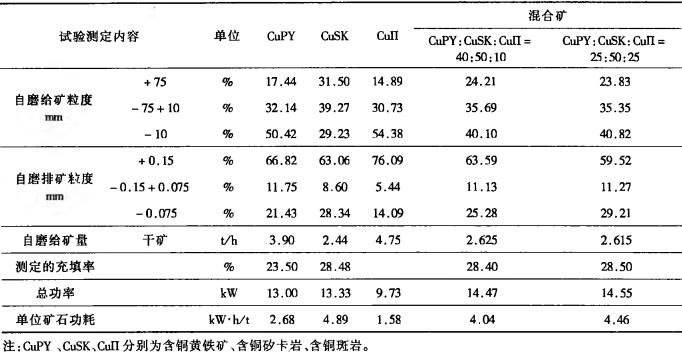

3.1.2 混合矿自磨效果好由于城门山铜硫矿入选矿石含泥多、含水髙,为了采用自磨工艺,于1991年开展了自磨矿半工业性试验,根据该试验结果(见表 3),3种矿石混合半自磨的各项指标波动较小,自磨排矿-0.075mm量较多, 有利于操作和调整。

| 表 3 3种矿石单独半自磨和混合半自磨试验数据 |

|

| 点击放大 |

3.1.3 混合供矿生产管理方便

根据采矿设计,首采对象7号矿体含有本区所见各种自然类型和工业类型矿石,在开采范围内,以含铜斑岩矿石为主,氧化矿占6 6.8%, 混合矿占33.2%。7号矿体又属矿体上部的富集带,含铜品位高,随着开采深度下降,含铜斑岩、含铜黄铁矿、含铜矽卡岩以及少量含铜角砾岩矿石呈犬牙交错、相互穿插,铜硫品位都将逐渐升高,因此,采出的矿石就是这几种矿石的大混合, 在这种情况下,要实现分采分运难度是相当大的。混合供矿符合矿石赋存特性,对采掘作业、生产管理都非常有利,对实现采运选之间的生产平衡也是大有益处的。

鉴于上述原因,城门山铜矿选矿工艺设计采用混合矿为主的工艺流程是合适的。

3.2 工艺流程和设计指标 3.2.1 工艺流程选矿工艺设计流程见图 1。粒度1000~0mm的原矿经1200mm×1500mm颚式破碎机破碎后,变为250~0 mm, 由胶带输送机运至中间矿堆,中间矿堆有效容积为720 m3, 可贮存约一天的矿石量,矿堆下设有2台1250mm×1600mm变速板式给料机,将矿石卸至一条恒速的宽度为1m的胶带输送机,给入Ø5500mm×1800mm半自磨机。半自磨机(带自返装置)的排矿自流至泵池,经渣浆泵扬至旋流器组,并返砂自流至Ø3200mm×4500mm球磨机再磨,球磨机排矿也流入上述泵池,与半自磨机排矿合并,由上述渣浆泵扬回旋流器组,以实现球磨与旋流器组闭路磨矿。旋流器组溢流(细度-0.075mm占6 5%)自流至浮选前搅拌槽,经调浆后(pH=9~10)入选,先选铜,经粗选和一次精选后选得铜粗精矿。铜粗精矿经由Ø2100mm×3000mm球磨机与Ø250mm旋流器构成的闭路磨矿系统后,细度变为0.04mm占85%, 再经精选可得最终铜精矿。铜粗选尾矿经扫选后,其尾矿自流至厂外浓密机,以脱除部分高pH水,再加入新水,使pH降至9左右,然后用渣浆泵至回厂内选硫,得硫精矿和最终尾矿。

3.2.2 设计指标设计范围内首采地段7号矿体系以含铜斑岩为主的矿体,1991年曾对该类型矿体进行了小型粗磨粗选试验,结果表明:当原矿含Cu为0.5%~0.6%时,经过粗选可获得含Cu为2.5%~4%, 回收率为82%~94%的粗精矿,随着生产的混合矿增多,原矿铜品位逐步升高至1.97%, —般粗精矿含Cu控制在6%~7%, 粗精矿回收率通常在90%以上,经再磨精选,在保持合格的铜精矿品位的前提下,提高选矿回收率是可能的,根据试验结果确定了选矿厂达产(第3~15年)平均指标见表 4。另外,选厂投产前一二年,入选原矿中氧化铜含量高达80%以上,氧化矿较混合矿难选,此时原矿含Cu 2.42%, 含S 1.01%, 即铜高硫低,有利选铜,为此设计认为投产后一二年内可不选硫单选铜,并且在生产调试中需改变药剂制度,以适应选氧化矿的需要,铜的回收指标将视生产调试的情况而定。

| 表 4 选矿厂达产平均指标 % |

|

| 点击放大 |

3.3 设备选择和配置 3.3.1 设备选择

设备选择主要是碎磨设备选择和浮选设备选择,简述如下。

(1) 碎磨设备选择。依据采矿逐年供矿情况,预计投产前8年,绝大部分为氧化混合矿石,其中投产前4年,几乎全为氧化矿石,矿石风化严重,含泥多、含水高、粘性大。因此,在自磨矿半工业试验获得成功的基础上,设计采用了半自磨加球磨的碎磨工艺,选用了规格为Ø5500mm×1800mm自磨机和规格为Ø3200mm×4500mm球磨机[2]。

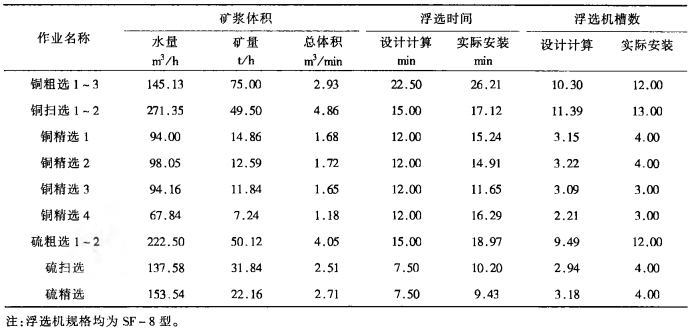

(2) 浮选设备选择。鉴于城门山铜硫矿矿石密度大、分选粒度细、设计选用中国有色金属工业总公司推广使用的SF型浮选机。浮选机设备数量见表 5。从该表可见,实际安装的浮选机槽数大于设计槽数。

| 表 5 浮选机数量计算 |

|

| 点击放大 |

3.3.2 设备配置

浮厂房设备配置,采用了多跨、多台阶的封闭式配置。所有磨机和分级设备设置在第一跨,铜浮选和硫浮选回路又分设在不同标高的第二跨和第三跨内。第一跨为多层式配置,内设4个不同标高的平台,最上层平台是给矿胶带机,第二层平台为自磨机,第三层平台是球磨机,第四层(地面)是泵池和渣浆泵。第二跨和第三跨为浮选设备跨,每跨内均设有两排浮选机,浮选机的操作平台为活动钢平台。在浮选机的房顶还配置有药剂室。此外,每跨内均设有供检修和生产用的起重机。这种配置,有利于实现矿浆自流,减少环节,管理方便, 也为流程调整创造了条件。

4 结束语(1) 连选试验和7号矿体混合矿选矿流程试验表明,采用试验推荐的选矿工艺流程,可以处理含铜黄铁矿和混合矿,并且可以获得较好的选矿工艺指标。设计经过流程选择和比较,采用以生产混合矿为主,有时也处理含铜黄铁矿的选别流程是合适的,但应根据矿石性质的变化注意调整药剂用量。

(2) 设计选择的碎磨设备和浮选设备,其能力可以处理1200t/d。而且,浮选设备有适量的富裕,碎磨能力限于国内现有自磨机的规格而偏大,因此,矿山在未来的生产中可酌情控制好给矿量,充分发挥设备潜力,提髙处理能力。

(3) 城门山铜硫矿选厂的建设起步规模为1200t/d, 是在考虑了全矿统一规划的前提下进行的,该厂的建成将有利于大厂的建设并为大厂的建设提供工艺性试验条件。为寻求合理的工艺和各种操作参数,设计在配置上留有各种调整和探索的可能是必要的。

| [1] |

程平轩. 复杂硫化矿选矿工艺研究评述[J].

有色金属(选矿部分), 1998(1): 1–5.

|

| [2] |

刘仁樑. 城门山铜硫矿自磨矿半工业性试验与设计研究[J].

有色金属(选矿部分), 1997(6): 25–30.

|

1998, Vol. 12

1998, Vol. 12