| P507分馏萃取三出口工艺分离轻稀土的实践 |

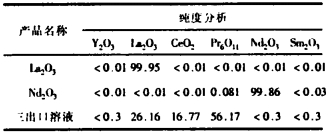

P507(2-乙基已基膦酸单 2-乙基已基脂)是萃取分离稀土元素、有色金属的有效萃取剂, 其萃取容量大、反萃酸度低, 已广泛用于分离稀土的工业生产中。串级萃取理论对我国稀土萃取分离的实践有很大的影响, 取得了较好的经济效益。赣州有色冶金研究所在建设轻稀土分离生产线时, 选用P507-HCL体系、分馏萃取三出口工艺和改进型萃取槽, 应用串级萃取理论设计工艺参数, 并采用回流启动方法开槽, 仅用20d时间就完成了全流程的充槽、调试工作, 获得3个单一产品和一个富集物, 产品质量为La2O3>99.9%、Pr6O11>99.4%、Na203>99.8%、LaCe富集物中Pr6O11< 0.3%, 各分离指标达到或超过了设计指标, 产品质量稳定, 做到一次性投料试产成功, 投资少、周期短、见效快。

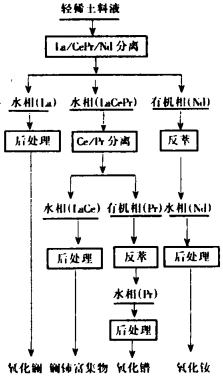

1 工艺设计 1.1 工艺流程选择采用P507萃取剂, 在盐酸体系中进行分馏萃取三出口工艺, 单一流程可同时获得易萃、难萃组分两个纯产品和1个中间组分的富集物[1]。因此, 对于含有3个或更多组分的原料, 特别对中间组分含量少、价值高的原料, 采用三出口工艺可简化流程, 有价元素得到充分富集。该工艺根据原料的稀土组分和产品方案选用两段分馏萃取工艺, 先进行La/CePr/Nd分离得到La2O3、Nd2O3、CePr富集液, 后进行Ce/Pr分离得Pr6O11、LaCe富集物。工艺流程见附图。

|

| 图 附图 轻稀土分离工艺流程图 |

1.2 工艺参数设计

应用串级萃取理论设计萃取工艺参数[2], 并将理论设计一步放大到工业生产。

1.2.1 La/CePr/Nd分离该工艺以中钇富铕稀土经Nd/Sm分组所得轻稀土溶液为原料,稀土浓度0.55mol/L, 稀土组成为La2O3 49.55%、CeO2 2.54%、Pr6O11 10.91%、Nd2O3 37.00%, 采用1.5mol/LP507为萃取剂,4.5mol/L HCl为洗酸。

以A、B、C分别表示易萃组分(Nd)、中间组分(CePr)、难萃组分(La), 对于三出口串级体系有纯度PA、PB、PC,收率RA、RB、RC 6个分离指标,其中有4个指标是独立的。根据产品方案和确保有价元素Nd的收率,工艺设计中规定了3个产品纯度和Nd的收率,即PA = 0.99, PB = 0.5, PC = 0.99, RA = 0.99。令进料量MF= 1,Nd从第n+m级有机相出口,La从第1级水相出口,CePr从萃取段某级水相出口,称第三出口,由于Nd是高纯度高收率产品,故CePr富集物中的伴随物是La。经计算S= 1.8602, W= 1.4955, 其工艺参数见表 1。

| 表 1 La/CePr/Nd分离工艺参数 |

|

| 点击放大 |

本分离段采用改进型混合澄清萃取槽,其混合室与澄清室体积比(称混合澄清比)为1:2。级数:n=47、m=40、n+m=87,另加8级反洗。萃取槽规格V混=100L, V澄 =200L。

1.2.2 Ce/Pr分离料液为La/CePr/Nd分离段第三出口溶液,稀土浓度为0.8913mol/L, 稀土组成为La2O3 38.34%、CeO2 11.63%.、Pr6O11 50.00%、Nd2O3 < 0.3%。萃取剂为1.5mol/LP507,洗酸为4.5mol/LHCl。

以A、B分别表示易萃组分(Pr)和难萃组分(LaCe), 为保证有价元素Pr的收率和纯度,拟定分离指标PA = 0.99, RA= 0.99, 以进料量MF= 1计算,S=1.6796、W =1.1875, 工艺参数见表 2。

| 表 2 Ce/Pr分离工艺参数 |

|

| 点击放大 |

本分离段采用47级20L萃取槽,另加8级反洗。

2 回流启动及其效果回流启动能不同程度地加快体系的平衡过程, 有利于获得合格产品,特别是对于分离系数小,产品纯度要求高的串级体系,采用回流启动方式可有效缩短体系达到稳态的时间,并可基本上避免在常规启动中所产生的不合格产品。该工艺采用了回流启动的方式开槽,槽体很快达到平衡状态,只用20d时间就完成了全流程的充槽、启动、调试工作,各出口产品达到或超过设计指标,做到了一次性投料试产成功。

2.1 La/CePr/Nd分离本段采用全回流-洗涤单回流-正常操作的方式启动,开始控制出口水相、出口有机相不含稀土,后使出口水相逐渐有稀土排出,使Nd在槽内积累,以达到体系稳态时所需的积累量,直到有机相中稀土达到合格产品后,进行正常操作。在此过程中,CePr也在槽内不断富集,待达到分离指标时,开设第三个出口 批量产品质量见表 3。

| 表 3 La/CePr/Nd分离产品质量 % |

|

| 点击放大 |

2.2 Ce/Pr分离

用全回流-洗涤单回流-正常操作的方式启动,启动初期控制萃取槽两端不出稀土,后逐渐让出口水相有稀土排出,直至出口有机相稀土纯度达到要求, 进行正常操作。批量产品质量见表 4。

| 表 4 Ce/Pr分离产品质量 % |

|

| 点击放大 |

3 提高处理里的有效途径

为获得更好的经济效益,在生产实践中进行了大胆的尝试,通过技术改造和加强技术管理,在现有设备和条件下,逐步提高处理量,降低成本,取得了良好的效果。见表 5和表 6。

| 表 5 工艺参数对照表 |

|

| 点击放大 |

| 表 6 产品质量 % |

|

| 点击放大 |

由表 5、表 6可见,实际生产的处理量比理论设计增加了97%, 且产品质量均达到设计要求。处理量的增加是通过减少萃取量、洗涤量,减少混合时间来实现的。

在该工艺现有设备、条件下要达到上述效果,难度很大。因为Ce、Pr、Nd各元素间的分离系数小,要在较小的萃取量、洗涤量下,达到良好的分离效果是困难的。加之,该工艺选用了混合澄清比为1:2的改进型萃取槽,该槽与常规的混合澄清比为1:3的萃取槽相比,澄清时间减少了, 而在减少混合时间的情况下澄清时间就更少,要在澄清效果欠佳时,达到良好的分离效果,获得稳定的产品质量就更困难。因此,要达到上述效果,无论在技术上,还是在管理上都要有新的突破。对此,从加强技术管理入手, 采取了以下技术措施。

(1) 当料液组成变化较大时,应对体系作重新计算,并及时调整工艺参数,使体系处于稳定状态。

(2) 准确控制各进出口溶液的浓度和流量,定期检査槽体的稀土分布情况。

(3) 对三出口分离工艺,应控制好中间组分谱带的长度和位置以及第三出口的流量和位置。当谱带的长度发生变化时,应及时调整三出口流量,当谱带的位置发生变化时,及时调整萃取量、洗涤量以及三出口位置。

4 结语(1) 应用串级萃取理论设计稀土分离的工艺参数,采用回流启动的方法开槽,可做到—次性投料试产成功,无不合格产品,周期短、见效快,能给企业带来明显的经济效益。

(2) 三出口工艺先进可靠,操作方便,在生产中只要控制好中间组分谱带和第三出口,就可使体系趋于稳定状态,获得合格产品。该工艺与常规的两出口工艺相比,在基本上不增加设备和增大化工试剂消耗的情况下,能多获得—个纯产品。

(3) 改进型萃取槽用于轻稀土分离是可行的。该萃取槽与常规萃取槽相比,设备投资、有机相和稀土在槽体中的积存量大为减少。经过一年多的生产,证明该萃取槽在物料混合时间相当短的情况下,仍达到了良好的分离效果,可推广使用。

(4) 实践证明,在稀土的萃取分离生产中,应根据原料、体系稀土分布状态的变化、及时调整工艺参数,就可平稳生产,获得合格产品。该生产线在原设计的基础上,加强技术管理,大幅度提高了产量,做到了优质低消耗, 经济效益显著增加。

| [1] |

李国标, 严纯华, 高松, 等. 中级萃取理论的新进展[J].

稀土, 1986(6): 8–14.

|

| [2] |

徐光宪.

稀土(上册)[M]. 北京: 冶金工业出版社, 1995: 638-644.

|

1998, Vol. 12

1998, Vol. 12