| 某贫赤铁矿选矿试验研究 |

某铁矿是一个准备建设的大型铁矿, 有关研究院所和高等学校对该矿贫赤铁矿石进行了工艺矿物学和选矿流程研究, 并取得了一批试验成果。赣州有色冶金研究所针对此类矿石采用自行研制的SLon型立环脉动高梯度磁选机, 进行了进一步提高选矿回收率指标及简化流程的试验研究。现介绍试验研究方案及流程, 并对结果作一浅析。

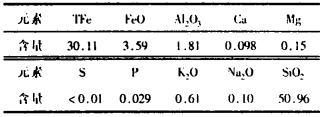

1 矿石性质某铁矿属鞍山式沉积变质型铁矿, 其矿石特点是贫矿多, 嵌布粒度细。处于地表或近地表的矿石, 由于长期经受氧化作用, 磁铁矿已部分或绝大部分变成赤铁矿, 这不仅改变了矿物成分, 也改变了矿物的工艺性质, 从而使矿石的矿物组成、嵌布关系、物理和化学性质更为复杂, 成为铁矿石中较为难选的矿石类型。

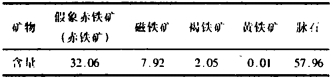

矿石中铁矿物主要是假象赤铁矿、半假象赤铁(原生赤铁矿很少)、磁铁矿及少量褐铁矿, 脉石矿物主要为石英。有用元素主要是铁, 有害杂质硫、磷及砷含量均很低。因此在选矿过程中既不需要考虑综合回收, 也不存在排除有害杂质的问题。

矿石中铁矿物为细粒不均匀嵌布, 脉石矿物粒度稍粗。在磨矿过程中难以全部单体解离,当磨矿细度为-0.055mm占80%时, 铁矿物仅解离了86.28 %, 因此需细磨。由于铁矿物嵌布粒度不均匀, 细磨时易造成铁矿物过粉碎, 增加了选别难度。例如磨至-0.076mm占60 %时, -10μm部分占14.50 %;-0.055mm占90 %时,-10μm部分占42.41%。可见, 必须采用阶段磨选流程。

| 表 1 原矿多元素分析结果 % |

|

| 点击放大 |

| 表 2 矿物定量分析结果 % |

|

| 点击放大 |

2 试验研究及结果 2.1 试验方案

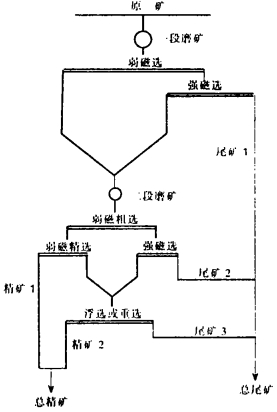

根据试料的矿石性质及经过预选试验的探讨结果, 确定采用原矿破碎至-2mm, 采用两段磨矿-两段磁选(弱磁、SLon型强磁)-浮选(或重选)流程试验。试验原则流程见图 1。

|

| 图 1 试验原则流程 |

2.2 磁-浮流程试验及其结果

磁-浮选矿流程进行了两个方案, 为Ⅰ、Ⅱ流程, 主要区别在于第一段、第二段的磨矿细度不同。方案Ⅰ流程, 第一段磨矿细度-0.076mm占59.66%, 第二段磨矿细度-0.55mm占90.01%;方案Ⅱ流程, 第一段磨矿细度-0.076mm占64%, 第二段磨矿细度-0.055mm占85.96%。

浮选均采用正浮选, 调整剂为硫酸, 捕收剂为石油磺酸钠。浮选闭路试验流程为一次粗选、一次扫选、两次精选, 第一次精选尾矿预先分级, + 0.055mm粒级磨矿后与-0.055mm粒级合并返回浮选粗选作业, 第二次精选尾矿返回浮选第一次精选作业。试验综合结果见表 3。

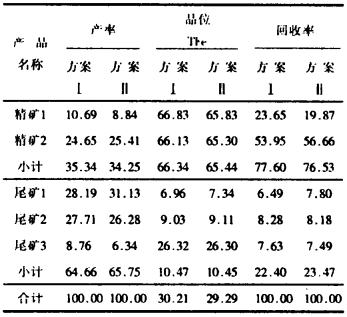

| 表 3 磁-浮流程试验综合结果 % |

|

| 点击放大 |

2.3 磁-重流程试验及结果

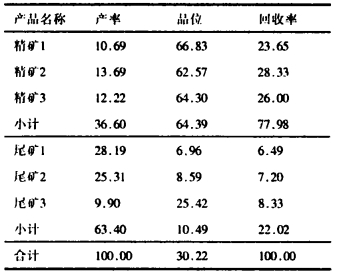

磁-重试验流程的磁选同磁-浮试验Ⅰ流程的磁选, 弱磁选得精矿1。重选采用螺旋油槽选别获得精矿2, 螺旋溜槽的中矿及尾矿混合进离心选矿机选别, 流程为一次粗选、一次精选,获得精矿3。试验综合结果见表 4。

| 表 4 磁-重流程试验综合结果 % |

|

| 点击放大 |

3 结果与讨论 3.1 磨矿细度

磁一浮方案Ⅰ、方案Ⅱ流程结果表明, 第一段强磁尾矿的产率、品位和回收率随着磨矿细度的增加而增加, 当磨矿细度从-0.076mm占59.66%增加到-0.076mm占64%时, 其产率从28.19 %增加到31.13 %, 品位从6.96 %增加到7.34%, 回收率从6.4 9%增加到7.80%, 为保证一段精矿回收率, 第一段磨矿细度采用-0.076mm占60%为宜。第二段强磁尾矿的产率、品位和回收率随磨矿细度的变化影响不大,但考虑到浮选作业对铁矿物单体解离的要求, 为保证浮选精矿品位, 第二段磨矿细度采用-0.0769mm占90 %为宜。

3.2 磁选作业流程中, 一、二段强磁选可抛弃产率为5 %的贫尾矿,大大减少了浮选作业的入选量(产率仅为32%左右), 并提高了浮选给矿品位(含铁54%左右)。强磁选作业还有分级脱泥作用, 减少了矿泥对浮选作业的干扰, 使浮选过程稳定, 有利于浮选指标的提高。

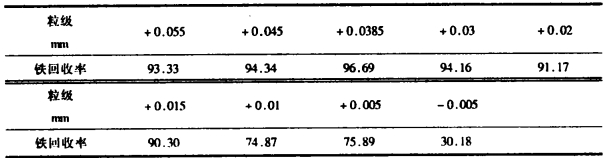

3.3 微细粒级的回收SLon型立环脉动高梯度强磁选机具有有效地选别微细级物料的特点[1], 故适应于细磨了的该贫赤铁矿石的选别, 由表 5粒级回收率可知, 对-0.010~+0.005mm级别的铁回收率为75.89%, 分选效率较高。强磁精矿品位高, 为下一段浮选作业创造了较好的条件。

| 表 5 二段SLon型强磁精矿粒级回收率 % |

|

| 点击放大 |

3.4 浮选流程结构

浮选试验采用正浮选, 浮选药剂制度简单, 选别效果较好。为了避免铁矿物连生体对浮选铁精矿品位的影响, 闭路试验时将精选尾矿预先分级, +0.055mm磨矿后与-0.055mm加粒级产品合并返回浮选粗选作业。精选尾矿的回路, 在生产上可以考虑返至第二段磨矿分级前。

3.5 重选设备的选用磁-重流程中的重选作业可采用的重选设备, 有摇床、螺旋榴槽、离心选矿机等, 摇床虽有分选效率高的特点, 但受台时处理量小, 占地面积大等所局限, 在一些有色金属矿山是主要的有效重选设备之一, 但对大型铁矿山, 由于摇床台时处理能力小的局限就难以采用, 而螺旋溜槽具有单位占地面积小, 处理量大及省水、省电并节省基建投资和生产费用的特点, 故可考虑螺旋油槽作为重选设备。离心选矿机作为精选设备, 其精选效果好, 对微细粒回收有利[2].故重选作业流程为了兼顾处理能力和精矿品位, 采用螺旋溜槽-离心选矿机相组合的重选流程是适宜的, 精矿品位达到62.57% ~64.30 %, 但精矿品位与浮选相比偏低, 有待进一步研究。

4 结论SLon型立环脉动高梯度强磁选机能有效地选别细磨了的该贫赤铁矿石, 适宜于在选别流程中应用。流程中二段弱磁单独选出精矿和一、二段强磁抛尾, 使进人浮选作业的矿量大为减少, 对每吨原矿的药剂用量有较大幅度的降低。两段磨矿-两段磁选(弱磁、SLon型强磁) -浮选的选矿流程符合早收、早丢的原则, 有利于提高选别指标, 节约能源和降低生产成本, 试验流程及结果经扩大试验验证后可作为建厂设计依据。

| [1] |

熊大和. SLon型立环脉动高梯度磁选机及其应用的新发展[J].

江西有色金属, 1993(2): 66–69.

|

| [2] |

孙玉波.

重力选矿[M]. 北京: 冶金工业出版社, 1982: 244-265.

|

1998, Vol. 12

1998, Vol. 12