| 贵溪冶炼厂转炉渣选矿生产10年综述 |

2. 江西铜业公司科研设计所,贵溪 335400

2. ${affiVo.addressStrEn}

由于前几年铜市场的火爆, 极大地刺激了铜冶炼企业的新建与扩建, 滞后影响是:在明知铜冶炼利润下降, 竟争激烈的情况下, 仍然无可奈何地扩大铜冶炼规模。1997年国内宣告投产、扩产的铜冶炼企业有11家, 新增铜产量为53.5万t, 使总冶炼能力达到l50万t以上, 导致国内外铜市场供大于求。各铜冶炼企业被卷人“三大”战役(原料大战、销售大战、成本大战)之中, 尤其是铜原料市场, 由于矿产铜能力远远不能满足冶炼能力的需求, 各铜冶炼企业为了维持正常生产, 不得不寻求国际铜原料市场。在电铜价格下跌和铜原料价格上升的两面夹击下, 导致铜冶炼利润大幅度地降低乃至亏损。因此, 含铜物料的综合回收日益引起了人们的高度重视, 如转炉渣的选矿回收, 许多企业做了大量的工作, 白银有色金属公司已开始建渣选厂, 但迄今为止, 贵冶转炉渣选矿仍是国内唯一的一座现代化的选矿厂。生产10年来, 各项技术经济指标一直保持在较高的水平上, 因此, 回顾和总结贵冶转炉渣选矿生产经验, 不但对贵冶一期转炉渣的生产和二期转炉渣的设计, 而且对国内其他类似企业的转炉渣的综合利用都有一定的借鉴作用。

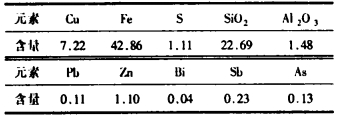

1 转炉渣性质转炉渣外观呈黑色和黑中透绿, 性脆坚硬, 结构致密, 密度约4~ 4.5, 渣中元素含量最多的是铁和硅, 主要成分有铁橄榄石、磁铁矿, 硅元素大部分在造渣中生成铁的硅酸盐, 少量硅呈硅灰石出现。其次渣中还有一些硫化铜、金属铜及少量的氧化铜, 铜矿物结晶粒度较细且不均匀, 最近的炉渣镜下分析结果表明:金属铜1~600μm, 一般在-40μm; 硫化铜1~2000μm。

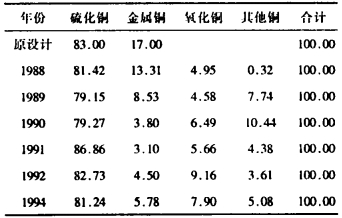

最近几年, 由于冶炼环节的变化, 入选转炉渣中包壳渣比例由1/5上升到1/4~ 1/3, 从而使金属铜分布率大幅度上升, 硫化铜分布率下降, 尤其是氧化铜分布率的上升, 直接导致尾矿含铜升高。贵冶历年转炉渣铜化学物相分析结果见表 1,1997年9月的转炉渣化学多元素分析结果见表 2。

| 表 1 转炉渣铜化学物相分析结果 % |

|

| 点击放大 |

| 表 2 转炉渣化学多元素分析结果 % |

|

| 点击放大 |

2 转炉渣造矿与选矿

转炉渣实际上是一种人造矿石, 其性质由入炉铜精矿性质、冶炼操作和炉渣冷却速度而定, 影响其选矿的主要因素有以下几点。

2.1 二氧化硅含量转炉渣中二氧化硅, 一是来自于铜精矿本身, 二是来自于作为冶炼熔剂的石英石和(或)石英砂。二氧化硅含量过大时, 铁橄榄石和玻璃体增多, 渣发粘, 铜粒子结晶迁移受阻, 导致铜结晶粒度小, 同时高硅渣韧性大且坚硬, 难于细磨。因此, 低硅高铜渣选别指标高于高硅低铜渣, 我国转炉渣硅铜比, 普遍高于日本转炉渣的硅铜比。这也是国内转炉渣选别指标稍低于日本的原因之一。

2.2 炉渣冷却速度铜粒子是在炉渣由液相转变为固相的过程中发育长大, 试验研究表明:炉渣相变温度幅度较窄, 为1080~1140℃, 在相变温度中如冷却速度快, 则铜相晶体细小, 如冷却速度慢、则铜晶粒逐渐聚集长大, 但过慢,对造渣系统的处理能力、作业成本等方面有不利的影响, 在相变温度范围内, 冷却速度一般为0.5~1℃/min。试验研究和生产实践都证明:铜相粒度较细, 是影响铜回收率的主要因素。

2.3 冶炼操作条件由于转炉“富氧底吹”技术的优越性, 现阶段贵冶采用“富氧吹炼”的操作法, 若送氧过大, 则会使炉渣产生过氧化现象, 产生大量的氧化亚铜(即黑铜矿); 四氧化三铁含量也增多, 会影响铜相结品颗粒的长大。若欠“吹”, 则氧化不够, 脱硫不完全, 降低冶炼的实收率。因此, 如操作条件不当, 造成过吹, 这是炉渣中氧化铜占有率较高的重要原因之一。

3 转炉渣选矿技术改造及生产实践贵冶一期转炉渣选矿车间于1979年8月与全厂同步平基破土动工, 1983年3月安装调试, 1984年9月单机试车, 同年11月联动无负荷试车, 1986年1月投料试生产, 同年4月30日性能考核结束

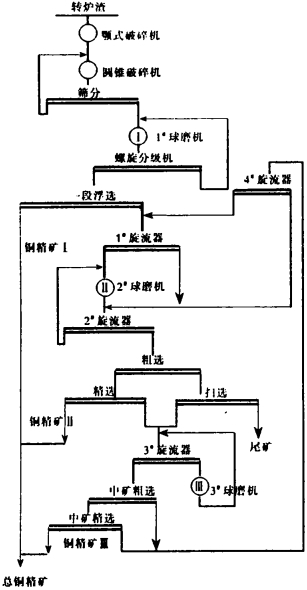

选矿设备是由日本住友金属矿山、住友重机械和住友商事三社共同提供的成套设备, 设计处理能力270t/d, 装机容量1344kW, 厂房建筑面积3280m2。设计的贵冶转炉渣选矿工艺原则流程见图 1。生产10年来, 有下列主要技术改造工作。

|

| 图 1 贵冶转炉渣选矿原则流程 |

(1) 取消4#旋流器。由于中矿粗选和中矿精选的尾矿量较小, 使得4#旋流器分级效果差, 因此, 取消4#旋流器, 直接进人2#旋流器, 使矿量趋于平衡。

(2) 增加4槽AG -36型浮选机。1989年贵冶富氧工程改造时, 分别在一段浮选和中矿粗选各增加了2槽AG-36型浮选机, 使处理能力由270t/d提高到300t/d。

(3) 采用国产Z-200, 可停用SF-C和DH-212。国产Z-200, 选择性好、捕收力强, 也提高了金、银的回收率, 其用量不到日本产Z-200的1/2, 并可不用辅助捕收剂SF-C。因矿浆中微细颗粒经国产Z-200的活性作用, 使精、尾矿的脱水排液作业得到改善, 不加国产DH-212, 其滤饼水分均符合要求, 相反DH-212用量过大时, 水分下降缓慢, 处理量下降。因此, 1987年就停用SF-C和DH-212。

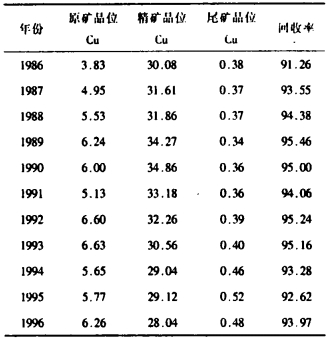

(4) 适当地提高球磨机球荷和浮选浓。度由于转炉渣密度较大, 矿粒沉降速度快, 适宜高浓度磨矿和浮选, 提高磨机球荷, 明显地改善了磨矿细度, 获得了较好的经济技术指标。历年主要生产技术指标见表 3。

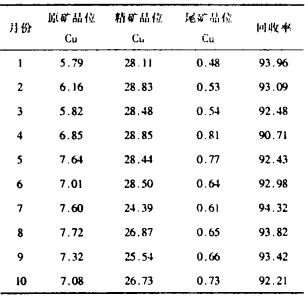

| 表 3 历年主要生产技术指标 % |

|

| 点击放大 |

由表 3知:原矿含铜比设计值4.5%有了较大的上升, 而且波动较大, 尾矿含铜逐年上升, 铜回收率指标近几年下降较大。

4 转炉渣选矿现状及展望目前, 贵冶转炉渣选矿主要存在以下几个问题。

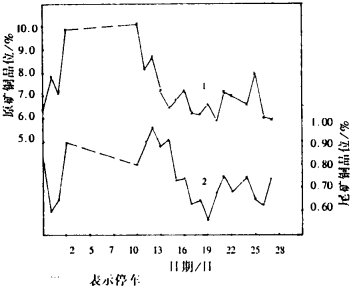

(1) 原矿品位波动大。尤其是1997年以来, 月波动及日波动都非常大。1997年1~ 10月主要生产技术指标见表 4。随机抽取1997年10月份日报表, 原矿品位和尾矿品位变化曲线见图 2。贵冶人选转炉渣是由转炉渣和包壳渣两部分组成, 近几年包壳渣所占比例不断上升, 而供矿是由铲车司机轮换铲运两种炉渣的斗数来保证的, 因此, 这也就成为影响原矿品位的重要因素之一。原矿品位的大幅度波动, 又影响选矿设备、工艺流程, 并给操作工带来了很大的困难, 而现场作业的一成不变及原矿品位的未预见性, 又导致尾矿含铜不断上升。

| 表 4 1997年1~10月份主要技术指标 % |

|

| 点击放大 |

|

| 1.原矿铜品位; 2.尾矿铜品位。 图 2 原矿品位与尾矿品位变化曲线 |

(2) 氧化铜占有率上升。由于入炉铜精矿氧化铜含量上升和冶炼过吹等原因, 转炉渣氧化铜占有率已高达7.35%, 而原设计的药剂制度没有考虑氧化铜的捕收问题, 这也是导致尾矿含铜高的重要因素之一。

(3)三段磨矿细度都偏粗。近期流程考查发现在磨矿浓度、给矿量与设计值基本一致的情况下, 1#、2#、3#球磨机排矿细度偏粗, 这会导致铜矿物单体解离度低, 铜精矿品位下降, 另外尾矿跑粗, 尾矿含铜上升。

(4)矿浆pH值。实测粗选作业矿浆pH9.5左右(用PHB-4pH计测定), 据小高竹男等人介绍[1] :转炉渣矿浆p H值升高, 铜矿物与渣成分的可浮性差别消失, 减少精矿量并不会提高精矿品位, 而尾矿含铜仍会上升, 适宜的pH为7~7.5。

尽管转炉渣尾矿含铜较高, 最近的试验研究结果表明, 通过加硫酸调低pH值, 加硫化钠活化氧化铜, 加丁黄药(代替Z-200)强化对铜矿物的捕收, 尾矿含铜有了明显的降低, 尾矿经二段脱水可作为水泥厂的添加料(代替铁矿粉)。若转炉渣返回鼓风炉或电炉处理, 其耗电量为350 kW·h/t, 且铜实收率只有80%左右。由此可知, 浮选法回收转炉渣中的铜、金、银等有价元素, 工艺成熟、可靠, 指标先进, 成本较低, 具有很大的优越性。综合回收转炉渣, 不但可以充分利用国家矿产资源, 缓和国内紧张的铜原料市场, 符合国家产业发展政策, 而且, 具有良好的经济效益。因此, 这项工作具有十分重要的意义。

5 结论与建议贵冶转炉渣选矿生产10年以来, 铜精矿品位和回收率一直维持在较高的水平, 由于近几年转炉渣性质变化较大, 而现有的生产工艺条件不能满足这种变化需要, 因此, 1994年以来, 尾矿含铜高于日本同类指标。最近试验研究结果表明, 通过调整药剂条件, 尾矿含铜有望降低到合理的水平。

目前转炉渣选矿厂少且规模小, 大多数转炉渣闭路返回冶炼, 降低了冶炼能力。因此, 建议以地理位置划分几大片在国内建设几个规模较大的股份制渣选厂, 来处理日益增多的转炉渣、熔炼渣、电炉渣等二次铜资源, 其经济效益远比单独建渣选厂的效益高。

| [1] |

小高竹男, 丰岛利仁, 今泉有二. 最近转炉济选矿的操作改进[J].

资源と素材, 1995(6): 357–361.

|

1998, Vol. 12

1998, Vol. 12