| 湿润剂除尘技术在狮子山铜矿的应用研究 |

从50年代中期在矿山推广凿岩湿式作业以来, 我国的防尘工作向前推进了一大步。当前, 湿式作业在生产上应用十分广泛, 但由于清水的表面张力较大, 而粉尘又具有一定程度的憎水性。因此, 粉尘一般不易被水迅速完全地润湿, 致使一些以水为主的降尘措施的降尘效率受到不同程度的影响, 尤其是对7.07 μm以下的呼吸性粉尘的捕获率就更低。

湿润剂除尘技术是我国80年代兴起的一项除尘新技术, 该技术就是在水中添加一定比例的湿润剂, 降低水的表面张力, 提高水的捕尘能力, 达到降尘的目的。

铜陵有色金属公司狮子山铜矿为降低井下作业场所的粉尘浓度, 保障工人的身体健康, 经考查国内湿润剂的除尘效率, 决定选用赣州有色冶金研究所研制的CHJ-I型湿润剂, 在该矿老区井下进行了除尘和添加湿润剂后对深孔钻机钻进速度影响的应用试验, 达到预期效果。

1 除尘效果试验试验选在东山-160m-4#平台2#耙道一条断面约5m2、长约30m的独头掘进平巷进行。试验在正常生产条件下进行, 作业面无局扇通风, 采用YT-24型凿岩机凿眼, 二台钻同时打眼, 掘进面一天一循环。

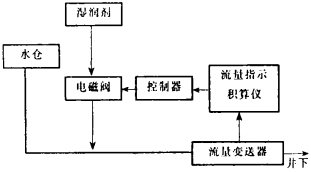

1.1 湿润剂添加方法与装置应用湿润剂除尘, 须解决湿润剂连续、自动、均匀添加和使用浓度调配问题, 并保持添加在水管内的湿润剂浓度均衡稳定。添加方法有局部添加和集中添加两种。根据现场供水条件, 采用赣州有色冶金研究所研制的湿润剂自动添加装置, 如图 1所示。

|

| 图 1 湿润剂自动添加装置示意图 |

其工作原理是, 当供水管路每通过10L水时, 安装在供水管路的流量变送器就发出一个脉冲信号, 传输给流量积算仪和控制器, 积算仪记录一次用水量, 每两个脉冲信号就使控制器开启一次电磁阀而流出一定量的湿润剂并注人供水管路中, 井下用水就可得到所需浓度的湿润剂溶液。

本次试验湿润剂的计划添加浓度为0.0067%~0.005%。通过对试验点试验用水的表面张力测定:清水水样的表面张力为70.82mN/m, 添加湿润剂后的水样为32.52mN/m。根据表面张力与湿润剂浓度的关系, 0.005%浓度的CHJ -I型湿润剂其表面张力值约为32mN/m, 故湿润剂添加浓度在0.005 %~ 0.0067%之间, 表明添加方法可靠, 可达到预期添加浓度。

1.2 试验方法采用对比试验法, 先进行清水期的凿岩降尘试验, 测定其作业条件下的粉尘浓度, 然后进行湿润剂溶液的凿岩降尘试验, 测定其作业条件下的粉尘浓度, 对比其效果。

粉尘浓度的测定采用常规滤膜计重法, 按《作业场所空气中粉尘测定方法》 (GB5748-85)所规定的条款进行。

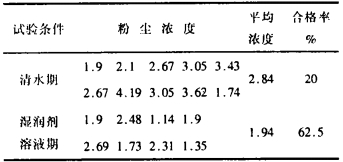

清水期共采集有效样品10个, 湿润剂溶液期采集8个有效样品。清水期10个有效样品中粉尘浓度小于2mg/m3卫生标准的样品只有2个; 而湿润剂溶液期8个有效样品中有5个达到小于2mg/m3的卫生标准。试验表明加湿润剂后降尘效率为31.96%, 粉尘浓度合格率提高了42.5 %, 见表 1。

| 表 1 粉尘浓度测定结果 mg/m3 |

|

| 点击放大 |

1.3 降尘作用机理

湿润剂是由亲水基和亲油基(或称憎水基)两种不同性质的基团组成的有机化合物[1]。当湿润剂溶于清水中时, 亲水基一端被水分子吸引而进人水里, 憎水基一端则被水分子排斥而伸向空气中, 于是湿润剂分子会在水溶液表面上形成紧密排布的定向排列层, 导致水溶液表面张力大幅度降低。朝向空气的憎水基与粉尘粒子之间存在吸附作用。所以当粉尘粒子与湿润剂水溶液接触时, 即形成憎水基吸附尘粒通过亲水基朝向水溶液的“桥”, 从而把尘粒迅速带入水中而得到快速充分的湿润。

研究表明, 用清水和0.005%浓度的CHJ-I型湿润剂溶液对小于5μm的某矿石英粉尘进行了表面张力测定和粉尘沉降速度对比试验[2] :当表面张力由清水期的72mN/m降低到32mN/m时, 粉尘沉降速度则由清水期的0.009mg/s提高到8.3mg/s, 即表面张力比清水降低了55.55%, 而粉尘沉降速度提高了92 1倍。

由此可见, 在凿岩作业过程中, 凿岩用水添加湿润剂后大幅度降低了水的表面张力, 增大了水对粉尘的湿润能力, 使粉尘与湿润剂水溶液接触过程中能得到更充分的湿润, 从而提高了水对粉尘的捕获效率。

此外, CHJ-I型湿润剂还有优异的起泡性能。在凿岩过程中, 湿润剂溶液随钻机的冲击而产生大量的泡沫, 将钻孔与钻杆之间的空隙填满, 致使在凿岩过程中没有与水溶液接触的粉尘也无法从钻孔内逸出而粘附在泡沫壁上被充分湿润带入水溶液中。所以在凿岩过程中钻孔内基本无飘尘逸出。

2 深孔钻机钻孔速度试验为了考察CHJ-I型湿润剂对深孔钻机的钻进速度是否有影响, 还进行了添加湿润剂前后对深孔钻机钻进速度的对比试验。

2.1 试验地点与条件试验地点选在团山-180m-17#-C硐室进行, 使用型号为YQ-100的深孔钻机。为提高对比试验的可靠性, 选择孔位相邻, 平均风压在0.42~0.52 MPa, 使用同类钻头。钻机推进气缸一次推进0.4m。湿润剂浓度同样控制在0.005%~0.0067%以内。

2.2 测定方法在清水期以钻机推进气缸每推进一次为测定单位, 用秒表测定气缸推进一次所需时间; 用压力表测定钻机的工作风压(在气缸工作1min后以及气缸即将停止时各测定一次)。用相同的方法测定使用湿润剂后相应的数据, 然后进行分析对比。

2.3 试验结果清水试验测取有效数据7个, 钻机平均钻孔速度为0.043m/min; 使用湿润剂试验测取有效数据8个, 钻机平均钻孔速度为0.0565m/min。试验表明, 使用湿润剂后, 深孔钻机的钻进效率比用清水提高了30.48%。

2.4 作用机理钻机在钻进过程中, 钻孔端面受钻头的挤压剪切而破碎, 被钻进面凹凸不平, 并且在周围岩体内产生许多微细裂隙。当用湿润剂溶液作冲洗液时, 由于表面张力比清水低且有快速的湿润性和渗透性, 使湿润剂溶液快速润湿钻进面, 并附着其表面而形成一层液膜。同时在毛细作用下, 湿润剂溶液迅速渗入微细裂隙中, 从而提高了岩石的持水度, 在岩石钻进端面及浅表体形成一个湿润体, 即超前湿润。根据岩石力学原理[3], 由于水能瞬间或逐渐地改变岩石的状态, 使其强度特性发生变化。当岩体受液体湿润后, 液体分子会改变岩石的物理状态, 改变岩石内部颗粒间的表面能而导致强度降低。室内对砂岩和泥质板岩进行试验得知, 当岩石含水量增至4 %时, 砂岩抗压强度降低约50 %, 而泥质板岩在含水量增加到1.5 %时, 其抗压强度降低约70 %, 也即是软化了岩石。因此, 在整个钻进过程中, 由于湿润剂溶液的作用, 钻头始终都是与湿润剂快速湿润了的岩体接触, 不仅大幅度降低了产尘率, 而且由于湿润岩体的抗压强度降低, 使钻头表面产生的热量减少, 钻头的磨损也减少, 钻进速度明显提高。

3 结语(1) CHJ-I型除尘湿润剂及其除尘技术在狮子山铜矿井下的应用试验表明:在水中添加0.005 %~0.0067%浓度的湿润剂, 与清水比可提高凿岩降尘效率31.6%。试验点凿岩时的粉尘浓度合格率由20%提高到62.5 %, 提高了42.5 %, 效果明显。为狮子山铜矿降低井下作业场所粉尘浓度, 提高全矿产尘点粉尘浓度合格率, 保护工人身体健康提供了一条有效途径。

(2) 在深孔钻机钻进速度对比试验中得出:在钻机用水中添加0.005%~ 0.0067%的CHJ-I型除尘湿润剂, 可提高钻机钻进速度30.48 %。如果全面推广使用, 加强科学管理, 台理组织生产, 还可取得明显的经济效益。

| [1] |

赵国玺.

表面活性剂物理化学[M]. 北京: 北京大学出版社, 1984: 3-6.

|

| [2] |

邝炎, 郑继烈, 李明才. 湿润剂除尘试验[J].

冶金安全, 1984(2): 4–8.

|

| [3] |

高磊.

矿山岩体力学[M]. 北京: 冶金工业出版社, 1979: 45-47.

|

1998, Vol. 12

1998, Vol. 12