| 洋鸡山金矿混合矿浮选-氰化浸金试验研究 |

2. 南方冶金学院, 赣州 341000

2. ${affiVo.addressStrEn}

洋鸡山金矿于1984年建成投产, 建矿初期开采原生矿(井下开采), 经浮选处理产出含金铜精矿和硫精矿, 1989年由坑采改露采, 采区上部14万t的氧化矿通过全泥氰化提金工艺处理, 生产合质金。随着采掘中段的下降, 随后开采氧化原生接触带混合矿, 混合矿的矿石较原生矿、氧化矿复杂, 其含金品位略低于氧化矿, 但铜、硫品位则分别上升到1.10%~1.30%和12.0%~15.0%。为充分有效回收有价金属, 使金矿顺利转产, 在利用现场实验条件下, 开展了混合矿浮选-氰化浸金试验。

1 矿石性质洋鸡山金矿是以金铜为主, 金、银、铜、铅、锌、硫等多金属伴生的中-低温热液硫化矿床。矿石因风化作用氧化程度高, 含泥量大, 矿石偏酸性, 含多种组分, 金呈微细粒嵌布, 部分被黄铁矿、石英包裹, 矿石为难处理的含金多金属复合矿石。

混合矿中主要金属矿物以黄铁矿为主, 其次为砷黝铜矿、铜兰、孔雀石, 与之共生的还有黄铜矿、褐铁矿、辉铜矿、辉钼矿等。

1.1 物质组成的分析(1) 原矿多元素分析结果:Au 5.15g/t、Ag 90.2g/t、Cu 1.44%、Pb 0.097%、Zn 0.116%、As 0.154%、S 14.22%、Fe 26.79%、Mn 0.055%。

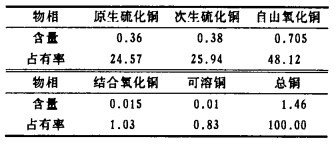

(2) 原矿铜物相分析结果见表 1。

| 表 1 铜物相分析结果 % |

|

| 点击放大 |

1.2 原矿金的粒度及连生关系

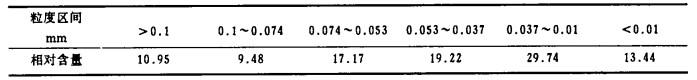

(1) 金的粒度分析结果见表 2。从表 2看出, 金矿物的粒度主要分布在0.074mm以下, 约占80%。

| 表 2 原矿金的粒度分析结果 % |

|

| 点击放大 |

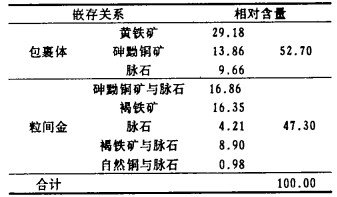

(2) 原矿金矿物的嵌存关系:金矿物主要嵌布在黄铁矿、砷黝铜矿、褐铁矿及脉石中, 少量与自然铜有关, 依其嵌存的部位不同可划分为包裹金、粒间金, 其嵌存关系见表 3。

| 表 3 原矿金矿物嵌存关系相对含量结果 % |

|

| 点击放大 |

2 试验方案的确定

根据混合矿的多元素分析和物相鉴定, 原矿含Cu 1.44%, 铜的主要矿物砷黝铜矿性脆易过磨, 而金的嵌布粒度细, 与黄铁矿关系密切, 且包裹金占52%。若单独采用浮选工艺, 金难以达到有效回收, 试验也证明了这一点。浮选金的回收率仅为4.58%。如果直接采用全泥氰化, 有关资料表明含铜量超过0.5%的金矿石直接氰化浸出通常都因氰化物耗量很高而不经济, 并存在着Cu(CN)2-与Au(CN)2-在活性炭上竟争吸附的问题, 使活性炭对金的吸附率降低, 且铜得不到回收。鉴于这种复杂的混合矿石(脉石含量低)考虑综合回收其有价成分, 试验采用浮选-氰化-浮选工艺路线, 采用对铜选择性较强的捕收剂先浮铜和银, 抑制金和硫, 铜尾矿再磨后氰化浸金、浸渣选硫, 以达到综合回收金、银、铜的目的。

3 混合矿浮选-氰化-浮选试验 3.1 浮选试验浮选试验的目的:①尽量回收混合矿中的铜和银。②除去部分有害杂质(砷、铅等), 为浮选尾矿氰化浸金创造有利条件。

在试验过程中, 对磨矿粒度、抑制剂种类及用量、pH调整剂、捕收剂种类、配比及用量、选矿矿浆浓度、浮选时间等进行了详细的考查, 试验证明磨矿到-0.074mm占72%是铜浮选最佳的磨矿细度, 采用对铜选择性较强的捕收剂P-1#(有起泡性能, 可取代2#油)与异戊基黄药混合, 精选作业加入抑制剂901#的办法, 能有效回收铜和银, 产出铜金矿中的As为0.37%, 符合产品销售的要求, 由于金嵌布粒度细, 与黄铁矿关系密切, 采用浮选的方法是不能有效回收的, 需要再磨后用氰化浸金的方法进一步回收。

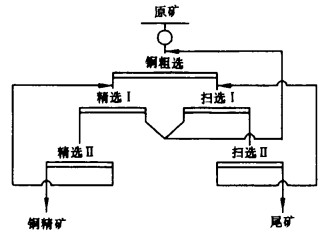

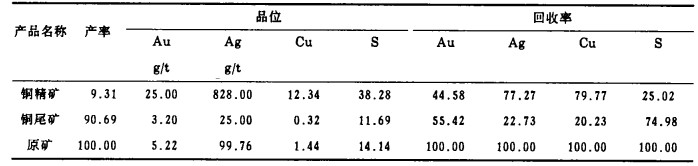

浮选闭路流程如图 1, 试验结果见表 4, 试验条件:磨矿粒度-0.074mm占72%、CaO 7000g/t、异戊基黄药100g/t、P-1# 120g/t、901#50g/t、矿浆浓度30%。

|

| 图 1 浮选闭路试验流程 |

| 表 4 铜浮选闭路试验结果 % |

|

| 点击放大 |

3.2 浮选尾矿氰化浸金试验

由于金的嵌布粒度细且与黄铁矿致密共生, 要使其充分单体解离, 氰化浸出前浮选尾矿必须再磨(再磨也能起脱药作用)。试验中, 对磨矿细度、药剂条件进行了考查, 以磨矿细度-0.037mm占80%时浸出效果最佳。对浸出条件中的氰化钠用量、保护碱种类和用量、浸出矿浆浓度、浸出时间等都作了详细的考查。结果认为:采用Na2CO3作为pH调整剂较CaO稳定。试验中Na2CO3用量较大, 预处理和浸出过程上用量分别为10kg/t。矿石中含有少量磁黄铁矿, 为防止磁黄铁矿与氰化物作用生成亚铁氰化物Me4[Fe(CN)6], 在氰化浸出前矿浆中添加Na2CO3进行预处理, 机械搅拌, 使得Fe2+二价铁迅速生成Fe(OH)3薄膜, 从而抑制该矿物进一步反应, 消除其对氰化钠的消耗。在碱性氰化矿浆中加入氨水的作用是消除可溶性铜对氰化浸出的影响。虽然氰化浸出前对铜进行了浮选, 但由于洋鸡山金矿铜矿物氧化程度高, 还有相当一部分铜矿物以可溶性铜形式存在于矿浆中, 所以在氰化浸出前的碱性矿浆中, 加入一定量的氨水, 使矿浆中可溶铜以不溶复盐形式除去, 有利于氰化浸金。通过试验确定, NH3·H2O用量以8kg/t为宜。为了提高浸出速度, 氰化浸出中还加入了H2O28kg/t。

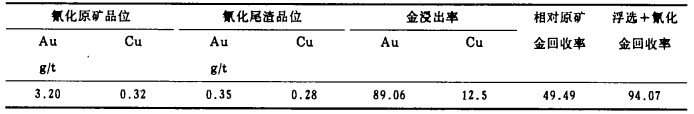

试验确定的技术条件:再磨细度-0.037mm占80%;Na2CO3 10kg/t; 矿浆浓度40%; 预处理时间3h;H2O2 8kg/t; NH3·H2O 8kg/t; Na2CO310kg/t; NaCN 1.5kg/t; 氰化浸出时间26h。氰化浸出试验结果见表 5。

| 表 5 浮选尾矿氰化浸出试验结果 % |

|

| 点击放大 |

3.3 氰化浸渣选硫试验

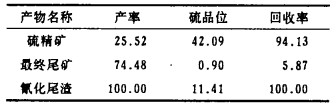

氰化浸渣含硫11.41%, 为综合回收有价成分, 氰化后进行选硫。铜浮选尾矿再磨-0.037mm占80%氰化浸金, 其氰化尾矿35%矿浆浓度, 含剩余NaCN溶液浓度0.002%, CaO溶液浓度为0.025%, pH值10, 选硫前, 水稀矿浆浓度27%, 采用Na2SO3和FeSO4破坏残余氰化物, 再用H2SO4调pH值为6.5后, 按常规浮选条件选硫。试验流程如图 2, 试验结果见表 6, 试验条件:细度:-0.037mm占80%;矿浆浓度:27%; Na2SO3:800g/t; FeSO4:800g/t; H2SO4:1500g/t; 丁黄药:280g/t; 2#油:180g/t。

|

| 图 2 氰化尾渣选硫闭路试验流程 |

| 表 6 浮选硫闭路试验结果 % |

|

| 点击放大 |

4 结语

(1) 洋鸡山金矿混合矿采用浮选-氰化-浮选工艺流程符合矿石特性的要求, 浮选能产出合格的铜精矿, 浮选加氰化浸出金的总回收率可达94.07%, 达到了主要回收金、铜, 综合回收银和硫的目的。

(2) 由于矿石氧化程度高, 在氰化浸出过程中加氨水, 可抑制可溶性铜矿物的影响, 降低氰化物的消耗, 有利于金的浸出。

(3) 此工艺相对比较简单、稳定可靠, 现场浮选、炭浸设备一应俱全, 投产容易实现。

1998, Vol. 12

1998, Vol. 12