| 从钨渣浸出液中提取钪的研究 |

钪是典型的稀贵元素,在冶金、陶瓷、激光晶体、电光源材料、电报材料、航天技术、核技术等领域有着广泛的应用。钪在自然界中有工业价值的矿物甚少,真正具有工业意义的钪资源是一些综合性矿物,其中黑钨矿是提钪的重要原料之一[1~2]。

本研究的目的是从黑钨精矿碱浸渣(简称钨渣)的浸出液中富集钪。从含钪溶液中分离和富集钪,以前多用化学方法。由于溶剂萃取法具有方法简单、快速、分离效果好、生产率髙等优点,因此,在分离和富集钪中得到了广泛的应用。

据有关资料,提钪常用的萃取剂有中性磷类萃取剂(如TBP、P350等)、酸性磷类萃取剂(如P204、P507等)以及伯胺类萃取剂[1~3]。

中性磷类萃取剂一般在高盐酸浓度或髙氯离子浓度下萃取钪,需髙于9mol/L盐酸浓度或氯离子浓度(300g/L)下才有较好的萃取效果,若配制氯化物溶液进行钪的萃取,则需耗大量的氯化物,且钨渣需用盐酸浸出。本研究是用硫酸浸出钨渣,在硫酸介质中进行萃取,不宜选用中性磷类萃取剂。

从硫酸介质中萃取钪,可选用酸性磷类萃取剂或伯胺类萃取剂。但伯胺类萃取剂更适于钪和钍的萃取分离,加之伯胺类萃取剂货源不如酸性磷类萃取剂充足,钨渣浸出液中,主要是钪与大量铁、锰等杂质的分离,故选用酸性磷类萃取剂。

本研究中,首次提出采用低萃取剂浓度大相比萃取休系,从溶液中提取高价值的微量元素,与大量杂质金属分离,取得了好的效果,使钪富集物产品中,钪由钨渣中的万分之几提髙到72.8%, 为高纯钪的制取创造了有利的条件,这是以前钪富集工艺没有达到的指标。

1 实验部分 1.1 主要仪器康氏振荡器:北京市通县医疗器械厂。

磁力搅拌器:DSHK-4型。

箱式电阻炉:SX2-8-10型。

1.2 主要试剂P204工业纯,上海试剂厂。

P507:工业纯,江西奉新化学试剂厂。

硫酸:分析纯,上海桃浦化工厂。

过氧化氢:分析纯,上海无机化工研究所。

氢氟酸:分析纯,上海无机化工研究所。

磺化煤油:工业纯,上海炼油厂。

氢氧化钠:分析纯, 石岐化工厂。

1.3 萃取料液的制备酸性磷类萃取剂对Fe3+的萃取率是Fe2+的萃取率的10倍以上,Ti4+的萃取率比Ti3+的萃取率低。因此,萃取料液制备时必须控制杂质金属离子的价态。

在硫酸浸取钨渣过程中,由于碳粉的还原作用,大部分铁以Fe2+形式存在于浸出液中。但因浸出液暴露于空气中,部分Fe2+被氧化为Fe3+则需在硫酸浸出液中加入稍过量的铁粉,使Fe3+被还原成Fe2+实验证明,还原反应速度较慢,Fe3+被完全还原需8~10h。在还原过程中有气泡放出,估计是铁粉与H+作用的结果。

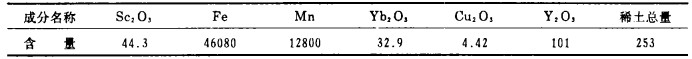

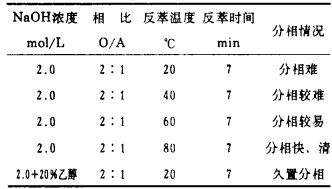

由此可见,还原反应时间不宜过长,铁粉加量不应太过量,否则酸耗量增加。同时带入更多的铁离子。另外,过量的铁粉也会将Ti4+还原为TP3+, 使钛的萃取率上升,不利于钪与钛的分离。所以应控制还原反应时间(8~10h), 控制铁粉的加量。还原结束后应迅速进行过滤。然后将制备好的料液装入瓶中并密封存放,萃取料液成分见表 1。

| 表 1 萃取料液主要成分 mg/L |

|

| 点击放大 |

1.4 分析方法

溶液酸度以甲基橙为指示剂,用标准NaOH滴定。

钪、铁、锰、稀土等金属含量用ICP质谱仪分析。

1.5 实验步骤 1.5.1 萃取将萃取剂与煤油按所需浓度配制好有机相。取一定体积的有机相和料液加入60mL分液漏斗中。在康氏振荡器上振荡lOmin, 静置分相。然后分析平衡水相金属离子浓度,有机相经NaOH溶液反萃取,Sc(OH)3沉淀经酸溶后,测定其金属离子浓度。

1.5.2 洗涤在3mol/LH2SO4容液中,按硫酸溶液体积的10%和1%分别加入H2O2和HF, 配成洗液。将25mL负载有机相和25mL洗液加入60mL分液漏斗中,在康氏振荡器上振荡7min, 静置分相,取水相分析金属离子浓度。

1.5.3 反萃取取2mol/LNaOH反萃液20mL。洗涤后的有机相40mL加入60mL分液漏斗中,在康氏振荡器上振荡lOmin进行反萃取(需加热时用磁力搅拌器进行反萃)。

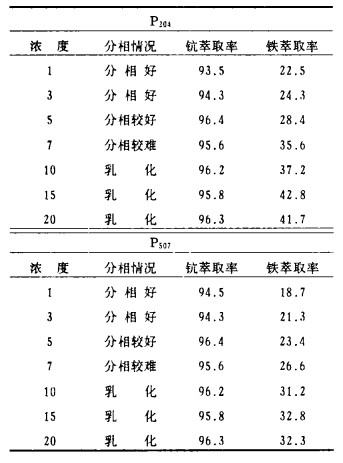

1.6 试验结果与讨论 1.6.1 萃取剂浓度对萃取的影响P204或P507,与金属形成的萃合物在煤油中的溶解度有限。负载金属髙时粘度增加,易出现三相,严重时会产生乳化,又考虑到碱反萃时萃取剂浓度越髙,乳化越严重。因此,不宜采用太髙的萃取剂浓度。本试验采用1%~10%的P204或P507浓度进行比较试验。试验条件为:相比O/A=l : 1, 料液成分见表 1, 酸度为2mol/L; 振荡时间lOmin。结果见表 2。

| 表 2 P204和P507, 浓度对萃取的影响 % |

|

| 点击放大 |

由表 2可见,钪的萃取率随萃取剂浓度提髙而提髙,但杂质元素(如铁)的萃取率也增加,且萃取剂浓度越髙,分相越差,大于10%时就会发生乳化现象,使萃取难以进行,故应选低萃取剂浓度为宜。

由表 2可见,P204和P507。, 对钪的萃取率比较相近,但P204对铁的萃取率比P507髙,对杂质分离不利。又考虑到萃取剂易得,有商品化生产,较P204易于反萃取,故选择P507作为富集钪的萃取剂。

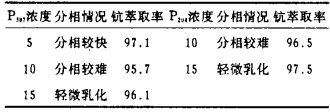

1.6.2 添加剂对萃取的影响因为P204和P507与金属离子形成的萃合物在煤油中的溶解度有限,为了提髙萃合物在有机相中的溶解度,改善分相情况,则在有机相中添加异辛醇。为了重点考査添加异辛醇后对分相的影响,重点对分相较差的髙萃取剂浓度进行试验。萃取条件同前,试验结果见表 3。

| 表 3 添加异辛醇对萃取的影响 % |

|

| 点击放大 |

由表 3可见,添加异辛醇在一定程度上能改善分相情况,但效果不是太明显,髙萃取剂浓度分相仍困难,界面不清。因本研究采用低萃取剂浓度大相比进行萃取,加或不加添加剂,其钪的萃取率已很髙,且分相很好。因此,仍采用不加任何添加剂的低萃取剂浓度萃取富集钪。

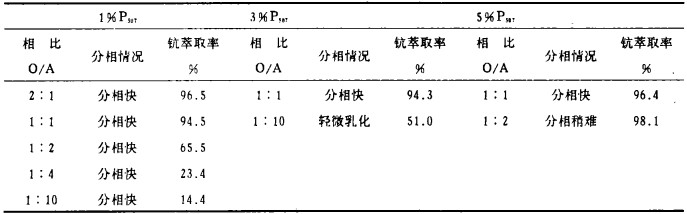

1.6.3 相比对萃取的影响其他萃取条件同前,改变相比进行试验,试验结果见表 4。

| 表 4 相比对萃取的彩响 |

|

| 点击放大 |

由表 4可见,不管P507溶度髙低,相比大比相比小的分相情况更好,且钪的萃取率也髙,故选用大相比为宜。

1.7 洗涤条件确定由于钪与P507形成的萃合物很稳定,即使在髙酸度下也难将钪洗脱下来,而有机相中的杂质金属离子如Fe3+ Mn2+、RE3+等的萃合物的稳定性较Sc(HA2)3差,故选用髙酸洗液(3mol/L)洗涤有机相,使杂质金属Fe、Mn、RE等被洗脱下来,以提髙有机相中Sc的纯度。

杂质元素钛由于其电荷数髙,离子半径小,与P507形成的萃合物很稳定,用高酸洗液难以将钛从负载有机相中洗脱下来。然而钛离子与H2O2在酸性介质中会生成过(氧)钛酸。借助这一特性,在3moL/LH2SO4洗液中加入硫酸溶液体积的10%的H2O2,可将有机相中钛离子一起洗脱下来。

杂质元素锆的萃取行为与钪十分相似,分离较难,据有关资料,HF能与Zr形成ZrF3进入水相与杭分离。故在3mol/L H2SO4洗液中加入硫酸溶液体积的1%的HF洗涤锆,试验表明效果很好。

综上所述,负载有机相的洗涤条件为:

洗液:3mol/LH2SO4溶液 + l0%H2O2 + 1%HF;

相比:O/A = l : 1;

洗涤级数:7级逆流洗涤。

1.8 反萃取条件的确定根据有关资料,Sc与P507形成的萃合物很稳定,只能用HF或NaOH溶液作反萃剂,考虑到浓HF的强腐蚀性,一般采用NaOH溶液作为钪的反萃剂,其反应式为:

Sc(HA2)3(o) + 3NaOH = Sc(OH)3+3Na(HA2)3(o)

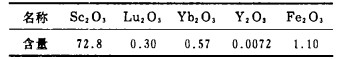

用2.0mol/L NaOH溶液进行单级反萃取,试验结果见表 5。

| 表 5 氢痒化钠反萃结果 |

|

| 点击放大 |

由表 5可见,加20%乙醇的氢氧化钠作反萃剂,效果不明显,提髙反萃温度有利于反萃分相,但温度太髙有机相损失增加。则反萃取条件为:2.0mol/LNaOH反萃液,相比O/A=2 : 1, 反萃温度50~60℃, 单级反萃取。

将反萃后的水相过滤,滤液的NaOH浓度约1.5mol/L, 补充NaOH配制成2.0 mol/LNaOH溶液返回作反萃剂。反萃后的有机相用1~1.5mol/L的硫酸溶液进行酸化后循环使用,其反应式为:

2Na(HA2)(o) + H2SO4=2(HA)2(o) + Na2SO4

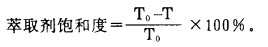

过滤得到的白色氢氧化钪沉淀,在750℃下进行锻烧得白色氧化钪送样分析,分析结果见表 6。

| 表 6 钪富集物的分析结果 % |

|

| 点击放大 |

据有关资料报导,以前的钪富集工艺,钪富集物中Sc2O3含量一般约10%左右。本研究由于采用了低萃取剂浓度大相比萃取体系,以及H2SO4、H2O2和HF组成的新的有效的洗液,大大提髙了分离效果,使钪由钨渔中的万分之几提髙到72.8%。

2 低萃取剂浓度大相比萃取体系的理论初探 2.1 概念的提出所谓低浓度大相比萃取体系,就是萃取剂浓度很低,而有机相体积与水相体积之比即相比很大的萃取体系。

本研究采用的萃取料液中,有价金属Sc2O3为44.3mg/L, 杂质金属Fe2O3和MnO2为58880mg/L, 杂质元素与有价元素之比为1300倍以上。从该溶液中萃取微量的钪。我们采用萃取剂(P507)浓度为1%, 而有机相体积与水相体积之比O/A=l : 1, 即所谓低浓度大相比萃取体系。该萃取体系对于被萃取有价金属浓度很低,而杂质金属很髙的萃取分离特别适用。对于污水处理,废液处理和稀贵金属的回收也有重要的意义。

2.2 理论依据 2.2.1 萃取剂浓度考虑为了说明萃取剂浓度对萃取分离的影响,我们引用了萃取剂饱和度的概念。所谓萃取剂饱和度就是已经和被萃取物络合的萃取分子占有机相中萃取剂分子总数的百分比。

设萃取剂原始浓度为T0,自由萃取剂浓度为T, 则

|

一般说来,在相同萃取体系中,萃取剂浓度越高,自由萃取剂浓度也越髙,则萃取剂饱和度越小;反之,萃取剂浓度越低,自由萃取剂浓度也越低,则萃取剂饱和度越髙。

在萃取过程中,随着萃取剂浓度的减小(萃取剂饱和度增大),被萃元素的分配有所下降。因此,从有利于被萃元素萃取完全来说,萃取剂浓度越大,萃取剂饱和度越小越好,但萃取剂饱和度过小,自由萃取剂浓度过髙,对于充分利用萃取剂不利,同时萃取剂浓度过大还会影响分相,更重要的是萃取剂饱和度过小,即自由萃取剂分子多,这样一方面可使有价元素萃取完全,另一方面使杂质元素有较多的机会萃入有机相,而不利于有价元素与杂质元素的分离(见表 2)。如钨渣浸出液中,有价元素抗的浓度为44.3mg/L, 而杂质铁和锰为58880mg/L, 而且还有稀土、钛、锆等杂质,其浓度大大髙于钪。若萃取剂浓度高,萃取剂饱和度过低.不仅钪被萃取完全,而且杂质也更多地萃入有机相,不利于钪与杂质元素的分离,从而影响抗的富集程度。因此,对于被萃取的有价元素浓度远低于杂质元素浓度的体系,应当选用萃取剂饱和度较大的,即低萃取剂浓度大相比萃取体系为宜。

2.2.2 相比和流量相比在生产实践中就是流量之比。相比增加,一是可以提髙金属的萃取率;二是可防止乳化或消除三相。由表 4可见,由于钨渣浸出液成分复杂,且含有Ti、Si、Zr等,在萃取过程中极易引起乳化或三相,若采用大相比(如O/A = 1 : 1), 能大大改善分相情况,消除乳化或三相。这就是采用大相比的原因所在。

总之,我们对被萃元素浓度较低,杂质元素浓度较高的料液,采用低浓度大相比萃取体系,既可保证被萃元素有较髙的萃取率,又可抑制杂质元素的萃取,使有价元素与杂质元素有效地分离,而且还可消除乳化及三相,这在从钨渣浸出液中萃取提钪的研究中得到了验证。

3 结论(1) 研究了P204和P507浓度及相比对提钪影响的试验.结果表明,对微量钪的提取,宜选低浓度的P507(1%), 相比O/A = 1:1。

(2) 对低萃取剂浓度大相比萃取体系进行了理论分析。应用该萃取体系,能有效的提髙低含量有价金属的萃取率,降低大量杂质金属的萃取率,经一次萃取达到了有效的富集,使钪由钨渣中的万分之几提高到72.8%, 较国内现有工艺效果好,该萃取体系对于低含量有价金属与髙含量杂质金属的分离特别适用;对于污水处理,从废液中回收有价金属及稀贵稀散金属的提取都有重要意义。

(3) 研究了洗液组成对洗涤效果的影响,确定了更有效的洗液为:3 mol/ LH2SO4溶液中加入硫酸溶液体积10%的H2O2和1%的HF。其洗漆效果很好,这是本研究的创新所在。

| [1] |

唐连升, 李勇明, 池向东等. 稀土情报调研报告集(第1集). 北京: 国务院稀土领导小组. 1989. 1~18

|

| [2] |

李勇明. 当的我国钪资源的开发形势与分折. 第2卷. 北京: 国务院稀土领导小组. 1989. 5~9

|

| [3] |

吴成龙, 周永益. 王伯华等. 国外提取氧化钪的工艺进展[I]. 上海有色金属. 1987, 15(1): 21~36

|

1997, Vol. 11

1997, Vol. 11