| 提高安庆铜矿硫精矿指标的关键-改变分离中矿返回地点 |

安庆铜矿为一新建的有色多金属大型采选配套矿山。可回收的元素为铜、硫、铁、金、银,设计回收产品为铜精矿、硫精矿和铁精矿。该矿自1991年投产以来,处理能力和铜铁生产指标逐年提髙,但硫精矿因品位波动较大,且常常达不到要求而将选出的硫精矿又舍弃,这对安庆铜矿无疑是一个较大的损失。通过大量的考査、分析发现,主要是分离中矿返回地点不合理所致,将分离中矿由返回混合精选改为返回分离粗选后(改后分离中矿返回地点见附图虚线),硫精矿品位稳定、回收率提髙,而且从改后的当月就开始回收硫精矿。

1 原矿性质 1.1 矿石结构及黄铁矿主要嵌布特征该矿矿石构造以块状、次块状为主,浸染状次之,脉状、网脉状少量。矿石结构主要为交代溶解结构,其次为结晶结构,少量变质结构、固溶体分离结构及胶体结构。

黄铁矿的主要嵌布特征:呈散粒或聚粒浸染状嵌布于脉石中及脉石间,矿物粒度范围较宽,属粗细粒不均匀型矿石。当磨到0.071mm时,黄铁矿约60%可以单体解离,只有磨到0.04mm时才能有较好的单体解离,但此时还有一部分细粒与其他金属矿物和脉石连生,因此对选矿指标有一定的影响。

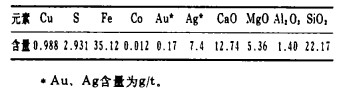

1.2 原矿多元素分析原矿多元素分析结果见表 1。

| 表 1 原矿多元素分析结果 % |

|

| 点击放大 |

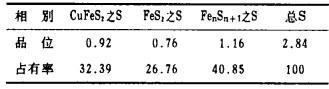

1.3 原矿硫物相分析

原矿硫物相分析结果见表 2。

| 表 2 原矿硫物相分析结果 % |

|

| 点击放大 |

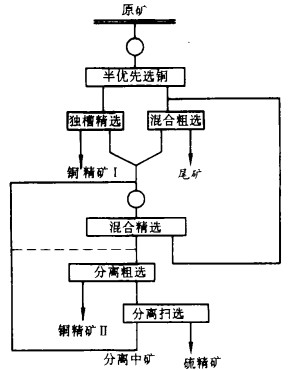

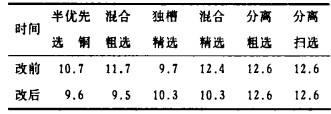

2 影响硫精矿指标的原因 2.1 安庆铜矿选矿流程

安庆铜矿选矿流程如附图。半优选pH为9~10, 用酯-105作捕收剂选铜,混合浮选用丁黄药、2#油选铜硫,混合精选为自然精选,铜硫分离的pH为12.4以上,硫精矿为槽内产品。

|

| 图 附图 安庆铜矿选矿工艺流程 |

2.2 影响硫精矿指标的原因

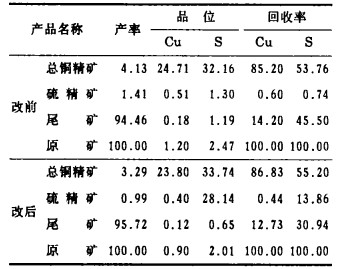

硫精矿回收的硫为黄铁矿,该矿自投产以来硫精矿品位极不正常(1.00%~47.00%之间),对生产中371个小班统计,硫精矿品位在25.00%~40.00%的班次占40.7%, 硫精矿品位小于20.00%的班次占33.2%, 最低品位为1.30%;据此品位计算出的硫回收率完全不能真实地反映实际回收率.为査清影响硫精矿指标的原因,对现场流程作了全面考査,其结果分别见表 3、表 4、表 5。

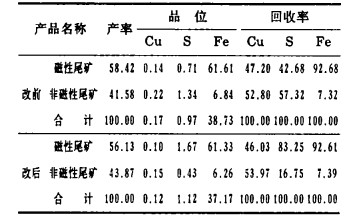

| 表 3 铜硫考査指标 % |

|

| 点击放大 |

| 表 4 尾矿中磁性和非磁性矿含硫情况 % |

|

| 点击放大 |

| 表 5 各作业pH值考查结果 |

|

| 点击放大 |

表 3中改前指标是较典型的,多次考査可知硫精矿品位最低为1.30%, 最髙达42.60%, 平均硫回收率为6.43%, 大部分硫损失在尾矿中;由表 4知,尾矿中57.32%为非磁性硫,除少量黄铜矿外,其余的都是黄铁矿;从表 5可看出,混合精选pH髙达12.4,实际上已变成Cu-S分离作业,大部分硫受抑制留在混合精选尾矿中,使得这部分的作业产率髙达61.80%~92.00%, 硫品位为20.00% ~23. 10%, 这部分混合精选尾矿返回混合粗选,混合粗选pH提髙到11.7, 受抑制的硫无法再上浮,最终进入尾矿,以致硫精矿回收率较低,与硫精矿连生的部分铜也无法进入再磨作业。分离粗选的进料(混合精选泡沫)产率变小后,该作业又加入大量石灰进行铜硫分离,使得石灰的产率占分离粗选作业产率的30%~50%, 铜上浮后,剩下的大量石灰渣代替了硫精矿,以致生产中的硫精矿品位完全由槽中的石灰渣量决定。混合精选作业的pH何以如此高呢?混合精选的进料由独槽精选尾矿、混合粗选泡沫产品和分离中矿组成,其中只有分离中矿的pH大于12, 显而易见,混合精选过高的pH是由分离中矿带入的。

3 改变分离中矿返回地点 提高硫精矿指标以上考査分析可知,现场工艺流程中,分离中矿返回地点不合理是影响硫精矿指标的主要原因,将分离中矿返回混合精选改为返回分离粗选,并提髙石灰质量,即可稳定硫精矿品位,提髙其回收率。分离中矿返回地点改变后有以下优点。

3.1 硫不受抑制分离中矿返回分离粗选后,pH髙达12.6的分离中矿不进入混合精选和再磨系统,混合精选pH由12.4降到10.3,对硫没有抑制作用,硫可以顺利的进入分离粗选作业,并且减轻了再磨系统的负荷,有利于铜硫连生体的解离。

3.2 降低尾矿中黄铁矿的损失硫顺利进入分离粗选,混合精选尾矿产率大幅度减少,含硫降低,混合粗选pH由11. 7降为9.5, 避免了硫在混合粗选和混合精选之间恶性循环,最终损失在尾矿中,由表 4可看出,改前尾矿中非磁性硫损失率为57.32%, 改后仅占16.75%, 并且有利于下一步的铁精矿脱硫。

3.3 提离硫精矿指标返回地点改变后,分离粗选产率大增,石灰渣的产率微不足道,对硫精矿品位的影响不大,考査结果见表 3, 硫精矿品位28.14%, 回收率13.86%, 4个月的生产指标统计,硫精矿品位稳定在25.00%~40.00%范围内占88.8%, 比改前提髙了48.1%,硫精矿品位小于20.00%仅占3.2%, 比改前降低了30%, 而对铜指标没有影响。按处理60万t/a矿石计,每年可回收标硫6960t, 获利170.5万元。

1997, Vol. 11

1997, Vol. 11