| 上向水平分层胶结充填采矿法在建德铜矿的应用 |

2. 赣州有色冶金研究所, 赣州 341000

2. ${affiVo.addressStrEn}

建德铜矿为日生产能力500t的中小型地下金属矿山,主要有Ⅰ、Ⅱ号2个矿体,其中Ⅱ号矿体为多金属倾斜厚矿体,是目前矿山的主要生产矿体.1985年开始开采至今,上向水平分层棒磨砂胶结充填采矿法已经应用整整10年了,共完成一个中段8个采场的采矿,采出矿石量超过30万t,取得了良好的经济效益和社会效益,并在生产实践中积累了一定的经验。

1 Ⅱ号矿体的开采技术条件Ⅱ号矿体赋存于松坑坞向斜中石炭黄龙组底部白云岩和大理化白云岩的过渡带中,埋藏地表以下120m,以Cu为主含Au、Ag、Pb、Zn、S等,走向南北,走向长158m,倾斜自然延深为150m,矿体呈似层状或扁豆状,矿体倾角约48º,矿体最大厚度51m,平均厚度17.73m,平均品位Cu2.38%.矿体顶板是大理岩,质地坚韧,f=8,节理不发育。底板是白云岩,质地坚硬性脆,f=16~17,节理发育.矿石的物理机械性质与白云岩相同, 稳固性较好。

主要的地质构造有:顶板外6~12m在0~-50m水平,沿矿体走向有一容积约1万m3已干涸的自立稳固性好的溶洞,对采矿有一定的影响;另外,矿体内有FA、FB、FS断层斜切矿体;同时,局部地段有岩性较差的rπ2岩体插入,对采矿均有一定的影响。

地表为岭后洼地, 矿区处于千岛湖国家旅游区内, 矿体上部有火车站、居民住宅和一个年产20万t的水泥厂, 矿区井下水补给主要来源地表渗水, 与新安江水库没有水源补给关系。

2 Ⅱ号矿体的开拓与采准工程 2.1 开采布局与开拓工程根据矿体的开采技术条件, Ⅱ号矿体采用与Ⅰ号矿体同样的开拓系统, 即竖井加斜井开拓.整个矿体分-50m、-100m二个中段,中段高50m, 每个中段矿体下盘布置脉外运输巷, 上盘脉外回风巷, 整个矿体形成一独立的开采系统(盘区).垂直矿体布置矿块, 即在每个中段内由南向北沿矿体走向依次划分采场, 其中单号为一步回采, 双号为二步回采.一步回采采用上向水平分层棒磨砂胶结充填采矿法; 二步回采采用分段空场中深孔崩矿嗣后全尾砂充填采矿法进行回采。

2.2 采准工程布置穿脉出矿巷道断面为2.4m×2.2m,垂直矿体走向沿采场长轴方向布置在采场中央。充填井断面为2m×2m,布置在采场靠矿体底板矿体内,倾角视矿体形态以紧跟矿体为原则.人行滤水井、溜矿井由穿脉出矿巷道垂直往上布置,人行滤水并断面为1.5m×1.7m,用宽200~300mm、厚50mm的松板,外钉麻布而制成.溜矿井断面为圆形, ϕ1.5m,由5块高lm、厚5mm的曲形钢板拼接形成。

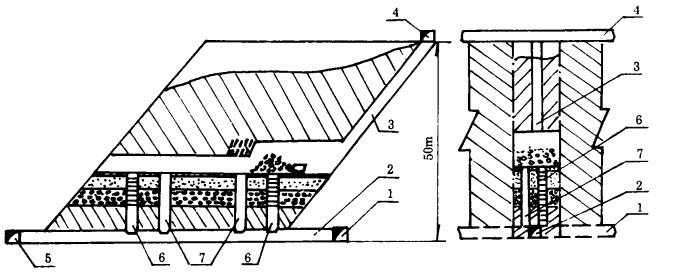

采场结构如图 1所示, 采场高为中段高,宽10m,长为矿体的水平厚,平均长40m,最长91m,底柱高4m。

|

| 1.阶段脉外运枪巷; 2.穿脉出矿巷道; 3.采场充坡井; 4.回风井; 5.上盘脉外回风巷; 6.人行滤水井; 7.溜矿井。 图 1 上向水平分层棒磨砂胶结充填采矿法采场结构示意图 |

3 采场回采

采场回采采用采一充一, 由下往上逐层进行,分层高2~3m,一般每个采场配备3台钻,每天一个作业循环.原设计采用由底板往顶板以水平暴露面推进, 但在回采过程中, 由于采场长度较大, 有些采场受断层及rπ2岩体的影响, 曾发生多次顶板冒落, 给安全生产带来一定的影响.为保障回采时的安全, 除了采取一些顶板管理措施外, 在工艺上也作了改进, 由原来各分层底板切采的单翼推进, 改为每分层在采场的中间切采, 然后由中间到底板, 再由中间至顶板的单冀后退式的回采顺序, 由原分层层面水平推进改为拱形推进.调整后对采场顶板稳定起到了很好的效果, 顶板冒落大大的减少。

采场回采主要采用上向浅眼呈“一”字形和“之”字形排列的布孔方式,上向倾角70~80º,炮孔直径38~42mm,孔深2~2.5m,抵抗线0.8m.而采场边界及矿体稳固性较差的地方则采用水平浅眼,水平孔直径38~4Zmm,孔深2.5~3m,抵抗线视矿体具体条件而定。

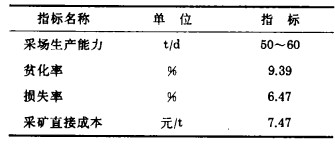

采用YT-24钻凿岩, 2#岩石炸药, 人工装药, 非电管起爆, T2G出矿, 自然通风.其施工顺序为:凿岩-装药爆破书百风一撬松石一出矿主要技术经济指标见表 1。

| 表 1 主要技术经济指标 |

|

| 点击放大 |

4 采场顶板管理与充填 4.1 采场顶板管理

Ⅱ号矿体采场长3~100m不等,顶板暴露面300~1000m2, 由于顶板暴露面大, 加上有不良的地质构造影响, 有些采场曾发生过冒顶.为此, 针对其开采技术条件, 结合生产实践, 顶板管理采取如下办法。

(1) 采用地质、采矿一条龙管理, 即采准前后对采场的开采地质条件进行调查, 据此作出初步判断; 同时在每个分层采矿过程中进行平行的地质调查, 掌握第一手资料, 便于研究制定具体的护顶措施.在具体的施工中, 每次爆破通风后, 必须清理作业面(撬掉顶板的松石等)以消除隐患。

(2) 对于地质条件好, 顶板暴露面小于500m2的分层, 仅作施工方法的调整, 即采用中间切割, 先中间到底板, 再由中间到顶板的中央单翼后退式回采方式, 由原来的层面水平推进改为拱形推进.对于地质条件稍差, 有风化岩体(rπ2)及断层, 以及顶板暴露面大于500m2的采场, 采用长锚索加锚杆联合护顶.锚索长10~15m,钢丝绳ϕ22.5mm,网度5m×5m,注入砂浆比1:0.5的高强度砂浆;锚杆采用水泥药卷锚杆,长有1.4m1.6m1.8m三种,用ϕ16~18mm的A3螺纹钢制成,网度lm×lm.锚杆施工与采矿作业同步进行,据测定,锚杆锚固力10min达到l.5kN,lh后达到8~10kN.对于局部有断层切面、风化岩体rπ2,面积大等有隐患的地段,采取松木框架护顶办法。

(3) 采场回采结束后, 进行一次全面综合的地质条件分析, 从中总结研究相临采场的地质条件资料。

4.2 充填采场的充填包括充填的准备工作和充填。充填准备工作主要有采场内设备移动、吊挂, 溜矿井和人行滤水井的架设, 充填管道的送接等.滤水井、溜矿井每次架高为2m(即一个分层高),具体方法:滤水井用4根ϕ120~140mm的松木作立柱支撑,四周钉上木板,木板厚50mm,间隔40~80mm,外用麻布缠裹2~3层.溜矿井用螺栓联接5块长lm、厚smm的钢板,形成ϕ1.5m的圆筒,然后与下溜矿井焊接成一体,四周用麻布缠裹2~3层以防跑浆。

采场充填, 每次充填高度为分层高2m, 其中砂浆比1:10的厚度为1.95m;浇面厚50mm,浇面的砂浆比1:4,其浓度控制不低于74%.具体施工方法为:充填管路安放在充填滑板上,人员在充填体上来回拖动, 由采场的一端向另一端后退式进行充填。这种方法降低了下料点与充填体的距离, 降低了砂浆的离折率, 对于提高浇面的平整度和改善充填质量取得了很好的效果。

由于地表制砂系统没有脱泥环节, 充填体中有 < 0.075mm的细粒存在,对充填体强度有一定的影响,延长了采场的脱水时间,加大了井下的污染.针对这一问题进行了一系列的试验研究,发现磷矿渣对细颗粒的棒磨砂有很强的吸附力.并且得出磷矿渣与棒磨砂以1:2的比例配制灰砂比l:10的充填料时充填体的各项指标最佳,强度指标可比原单用棒磨砂提高10%~20%(R28值可提高15%左右), 单位成本也有一定的降低。以下为充填主要技术经济指标。

(1) 充填生产能力:342.9m3/d。

(2) 充填倍数2.75~2.96。

(3) 充填浓度:72%~75%。

(4) 充填直接成本:7.83元/t。

(5) 充填体强度:

灰砂比1:4、R28=5.26MPa;

灰砂比1:10、R28=3.24MPa;

加磷矿渣灰矿比1:10、R28=4.86MPa。

5 结语上向水平分层棒磨砂胶结充填采矿法通过10年的生产实践,无论从工艺上还是在管理上已达到成熟的阶段,采矿、充填的各项技术指标较为先进,有的指标达到国内先进水平.同时,也有效地起到了控制采区的稳定, 从二步回采采场暴露情况看, 基本上没有塌落, 满足了矿山生产要求.可以论定该采矿方法在Ⅱ号矿体的应用是成功。

(1) Ⅱ号矿体厚大, 采场长, 采场的暴露面积一般为500m2, 左右, 最大的近1000m2。为保证回采过程中的安全, 除采取上述护顶措施之外, 还应做好现场地质观测工作, 以取得顶板变化定量资料, 更好地对顶板进行管理.此外, 对于采场长度大, 岩性条件稍差的采场或分层, 可在采场中间留少量的临时矿墙或点柱。

(2) 采场生产能力低, 不仅影响了矿山的经济效益, 而且还延长了顶板的暴露时间, 增大了顶板不安全因素, 可以探索采用电耙、T2G联合出矿, 提高出矿能力。

(3) 在采矿施工上, 存在采场边界、顶板有凹凸不平, 充填浓度欠稳定等不良现象.应进一步地完善技术、施工管理办法, 实现地质、采矿、施工一条龙管理, 充填各环节层层把关将是达到安全生产、各项技术指标再上台阶的重要前提。

1997, Vol. 11

1997, Vol. 11