| 氰化贵液直接电积提金工艺在金山金矿的应用 |

金山金矿位于江西省德兴市境内, 于1986年建成100t/d采选企业, 几经发展目前已形成300t/d采选冶规模。金山矿田属蚀变岩型矿床, 有用矿物含量比较单一, 金多数嵌布在贫硫铁矿和脉石矿物中, 含金品位3~4g/t, 伴生有益组分含量甚微, 综合回收价值不大, 矿山投产初期出售浮选金精矿。企业为了更好地提高经济效益, 实现就地产金, 于1994年6月建成了15t/d金精矿氰化贵液直接电积提金生产线。该工艺从氰化贵液中沉积金的时间短, 工艺中滞留的金少, 获得金粉的成色可达85%左右, 贫液全部实现闭路循环。同时, 该工艺省去了活性炭的解吸, 结构合理、简单、稳定、可靠、回收率高。

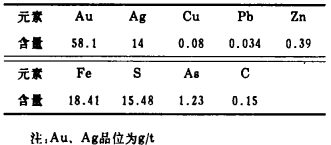

1 矿物特性和化学组成金山金矿矿石含硫化矿物较少, 产出的金精矿以黄铁矿为主, 其他仅有少量的毒砂, 极少量的闪锌矿、黄铜矿、方铅矿、辉银矿等。脉石矿物主要为石英、绢云母, 次为方解石、白云石、菱铁矿、粘土类矿物、石墨等。自然金几乎以微细粒嵌布在黄铁矿中, 部分自然金以微细粒状被黄铁矿包裹, 这部分金难暴露, 是氰化浸出的关键, 金精矿的化学组成列于表 1。

| 表 1 金精矿主要元素分析结果 % |

|

| 点击放大 |

由表 1看出:金精矿中Cu、Pb、Zn含量低, 是氰化后贵液直接电积提金的有利条件。

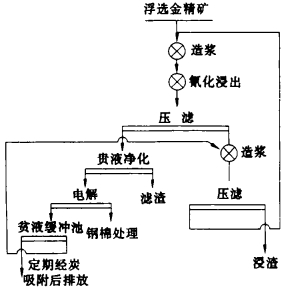

2 氰化浸出、贵液直接电积及载金钢棉处理氰化贵液直接电积提金工艺包括浮选金精矿浸出固液分离和贵液净化--贵液电沉积--载金钢棉酸处理富集金泥及熔炼铸锭等工序。工艺流程见附图。

|

| 图 附图 生产工艺流程图 |

2.1 氰化浸出作业及贵液净化

浸出作业采用两台ϕ3500mm×4000mm双叶轮搅拌槽交换使用。采用一段浸出, 浸出矿浆浓度为35%~40%。用石灰和烧碱混合使用作保护碱, pH值控制在10.5~11。浸出作业的CN-浓度为1.5~2.0g/L, 浸出时间为36h。浸出过程没有专门充气设备, 仅加入少量氧化剂释放出活性氧来供给浸金过程中所需的氧, 另一部分靠浸出桶叶轮自转从吸气管吸入空气, 用于补充浸出过程中氧的消耗。

氰化浸出矿浆输入压滤机压滤, 压滤后贵液经自然沉降一段时间后, 再经管式过滤器净化, 得到其中有机药剂、悬浮物及胶状粒子含量极低的氰化贵液。

2.2 贵液直接电积影响电积效率参数调试

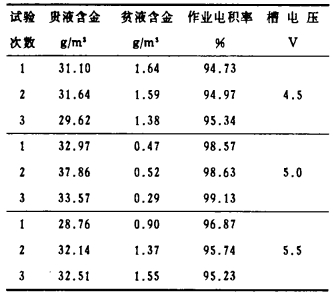

(1) 电积槽电压影响调试:试验在固定贵液流速为70~75L/h的条件下进行电积试验, 试验结果见表 2。

| 表 2 不同槽电压对电积效率的影响 |

|

| 点击放大 |

由表 2看出:在固定条件下, 平均电积效率以槽电压5V较好, 作业电积率达98.76%, 贫液中含金量降至0.43g/m3。另外, 经试验测定槽电压为4.5V、5.0V和5.5V时, 电流密度分别为14.05A/m2、16.85A/m2、15.45A/m2。当槽电压5.5V时, 电流密度反而下降, 这是因为贵液中所含杂质在电压较高的情况下, 阳极板上易吸附不导电物质, 使电流密度下降。由此说明槽电压不能选择太高。

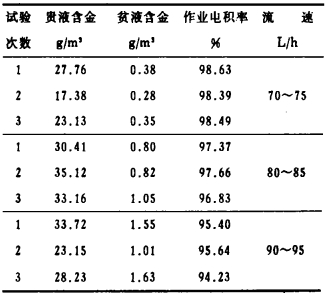

(2) 贵液流速影响试验:试验在固定槽电压为5.0V的条件下进行电积试验, 试验结果见表 3。

| 表 3 不同贵液的流速对电积效率的影响 |

|

| 点击放大 |

由表 3看出:在固定条件下, 贵液流速以7~75L/h作业电积率高, 平均达到98.50%, 贫液含金降至0.34g/m3。

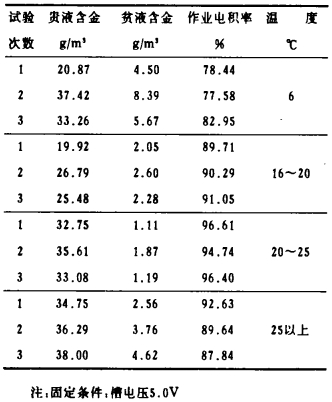

(3) 贵液温度对电积效率影响测定:贵液中的不同温度(季节), 对电积效率有一定的影响。经过二年的生产实践发现每年4~9月份电积效率高。现通过1~3月气温较低对流入电积槽的贵液进行适当加温试验, 经测定不同温度对贵液电积效率影响见表 4。

| 表 4 不同贵液温度对电积效率的影响 |

|

| 点击放大 |

从表 4看出:提高贵液温度进行电积, 有利于提高作业电积率, 但温度不应太高, 太高会引起电解液大量蒸发, 恶化周围环境, 增加电耗。因此, 气温较低的冬季,适当控制贵液温度对电积有利, 我们认为温度控制在20℃左右比较好, 平均电积率达95.89%。

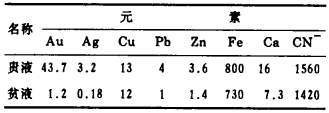

经过上述参数的调整后, 最终选择槽电压5V、贵液流速70~75L/h、冬季贵液温度为20℃左右进行生产。经二年的运行在贵液含金20~40g/m3的情况下, 电积效率达98%左右, 得到电积上的金粉含金85%左右。电积前的贵液及电积后的贫液化验结果见表 5。

| 表 5 贵液、贫液化学分析结果 mg/L |

|

| 点击放大 |

由表 5可见:除Au、Ag富集在钢棉上外, 其他杂质离子几乎留在贫液中和在电积过程中转变成其他沉淀物。因此, 可达到金粉成色高、杂质含量少、工艺稳定可靠等目的。另外, 贫液经过多次循环后, 当贵液中有害离子较高影响电积率时, 可加入A-1药剂有效地弃除有害离子, 使电积提金顺利进行。因此, 可延长贫液排放周期(约一年一次), 减少污水处理费用, 利于环境保护。

2.3 载金钢棉的酸处理富集金及熔炼经净化后的贵液输入电解槽进行电解。电解槽尺寸为1400mm×400mm×550mm, 每组采用一台电解槽, 在每组电解槽中装有17块阳极板和16只阴极框, 阳极板由多孔不锈钢板制成, 阴极框由多孔聚乙烯板制成, 每只阴极框内装有50g左右钢棉, 同极距为70mm, 阳极板和阴极框分别与电源的正、负极连接。阴极框中的载金钢棉经稀硝酸浸泡、洗脱、固液分离和氯化钠洗涤得含金为85%左右的金粉, 再经熔炼可得到90%以上的合质金。

3 该工艺同锌置换工艺、炭浆工艺的比较氰化贵液直接电积提金工艺采用一段浸出、一段洗涤、贵液经净化后直接电积、贫液全部返回使用, 实现闭路循环(工艺流程见附图)。

为了便于同锌置换工艺、炭浆工艺的比较, 现以国内两个金矿为例进行说明。

例1:A金矿氰化厂工艺:浮选金精矿经细磨后, 采用二段浸出(6台搅拌浸出槽组成, 每3台串联成一组), 二段七级洗涤流程(由2台三层浓密机和1台折带式真空过滤组成), 锌粉置换, 置换后贫液部分返回洗涤流程, 金泥经酸处理后熔炼成合质金, 再经电解精炼等工艺。

从锌置换工艺上说, 金的产出周期也较长, 金泥品位较低, 经酸处理后, 熔炼出的金锭含金只有30%~50%, 最后仍需经过电解精炼。由于黄金矿山处理的物料密度大, 沉降速度快, 采用多层浓密机给操作、调整和管理带来许多困难。易出现泥封槽堵塞, 溢流跑浑等不正常现象。

例2:B金矿炭浆厂采用原矿全泥氰化炭浸法提金工艺, 磨矿细度-0.074mm占85%, 矿浆浓度40%~45%, 浸出与吸附为六段(1台浸出槽与5台炭浸槽串联), 载金炭经解吸与电解产出金粉直接熔炼, 解吸炭经盐酸处理后, 采用回转窖进行热再生, 再生炭返回炭浸槽。

从炭浆工艺上说, 活性炭用量较多, 活性炭与矿浆的接触时间长, 炭的磨损量大, 产金周期长, 且整个工艺都要设置严格而复杂的细筛作业, 对活性炭要求很严格, 同时系统中滞留的金太多。

4 结语(1) 通过生产调试, 寻找了较好的一步提金电积条件, 其工艺新颖、电积效率高。大大简化了生产工艺流程, 结构合理, 操作管理方便, 指标稳定可靠。

(2) 该工艺省去了炭浆法中活性炭的解吸和再生作业, 避免了载金粉炭的损失, 提高了金的回收率, 缩短了金的产出时间, 减少了系统中滞留的金, 资金积压少。

(3) 由于贫液返回使用, 实现了闭路循环, 节约了污水处理费用, 有利于环境保护。

1997, Vol. 11

1997, Vol. 11