| 建德铜矿通风系统改造 |

2. 浙江省建钢集团公司, 建德 311608

2. ${affiVo.addressStrEn}

建德铜矿是一个有30多年开采历史的中小型矿山, 矿井开采深度已达265,采用下盘端部竖井开拓, 主要开采Ⅰ、Ⅱ号矿体。Ⅰ号矿体走向北东, 长800m, 倾角5~78°, 厚度1.95~36.84m, 平均11.6m, 以单一铜为主, 赋存最低标高为-150m, 采用浅眼留矿法回采; Ⅱ号矿体位于Ⅰ号矿体上盘, 集中分布在西南端向斜轴部, 矿体厚大, 长158m, 水平厚度2.06~51.0m, 平均17.73m, 上部出露0m水平, 下部延深至-95m, 属多金属矿体, 开采价值高, 采用上向水平分层胶结充填法回采。目前该矿生产能力为500t/d。

原单翼对角抽出式通风系统是1968年针对Ⅰ号矿体的开采设计的。设计需风量为30m3/s, 主扇房设置在矿区东北角标高为126m的山谷中, 安装两台离心式风机:一台为4-72-11N016B型(功率115kW, 风量27.6~36.6m3/s, 风压2381~1950Pa); 另一台为4-72-11N012C型(功率55kW, 风量13.26~19.25m3/s, 风压2167~1716Pa), 该机作为夜班使用。其网路结构为:新鲜风流从标高均为165m的主、副井口进入井下, 经各中段石门沿矿体下盘沿脉运输巷道和各穿脉巷道进入采矿工作面, 冲洗工作面之后污风汇入上盘回风道, 再经各中段回风天井汇入93m水平回风斜井和长443m回风道, 由主扇排出地表。

1 原通风系统存在的主要问题原系统已为生产服务20余年, 随着生产的发展, 特别是Ⅱ号矿体作为主要开采矿体投入生产, 该系统已难于满足生产的需要。调查研究和测定分析表明, 该系统存在以下几个主要问题。

(1) 因Ⅰ号矿体开采多年, 形成了范围很大的崩落空区, 且相互贯通, 致使风流难于控制, 漏风严重, 井下风流紊乱, 污染严重, 有效风量率和风速(风量)合格率以及风质合格率均较低。

(2) 矿井通风阻力较大, 系统总风阻R为0.1068N·S2/m8。已进入生产阶段的Ⅱ号矿体工作面较多, 且大部分集中在矿区西南端, 因其远离主扇, 通风条件差, 并随着生产中段的下移, 总回风道将越来越长, 总风阻R也随之增大, 因此主扇功率绝大部分将消耗在总回风上。

(3) 通过探矿查明, 在0m中段Ⅰ号矿体上盘埋藏一个厚大矿体-Ⅱ号矿体, 它富含Cu、Au、Ag、S, 开采价值高, 已成为建德铜矿主要的开采矿体。Ⅱ号矿体开采时的通风虽已纳入原通风系统之中, 并在0m中段总回风道中相应位置分别安装了两台K40BN010(5.5kW)和两台K40BN08(2.2kW)辅扇以期增强通风效果, 但因Ⅱ号矿体距离主扇过远, 实际通风状况依然很困难。

(4)经审批通过的《建德铜矿Ⅱ号矿体采选初步设计》, 要求充填系统、通风系统(主扇)等关键部位应留有扩大生产规模的余地, 前期设计需风量为46.15m3/s, 原系统无法满足其要求。

(5) 冬季副井返风, 井口雾气弥漫, 能见度较低, 影响副井的提升安全。

因此, 为了适应建德铜矿生产发展的需要, 对原通风系统应该进行有效的调整和技术改造。

2 方案选择矿井通风系统对全矿井的通风安全状况具有全局性影响, 它是搞好井下通风防尘工作的基础。良好的通风系统应能快速地将爆破以及其他作业过程中所产生的大最炮烟和粉尘及时排走, 保持井下各作业地点有良好的工作条件, 保证井下工作人员的身体健康和生命安全, 提高劳动生产率。因此必须紧密联系矿山实际条件, 因地制宜, 不拘一格地确定最佳的通风系统方案[1]。为了改善建德铜矿井下通风条件, 尤其是应能较好地解决Ⅱ号矿体的回采通风, 并为今后扩大生产规模留有余地, 根据矿体的赋存条件、生产布局, 并结合原通风系统的网路结构、通风设施等具体情况, 有两个技术上可行的矿井通风系统方案可供选择。

2.1 单翼对角抽出式在《建德铜矿Ⅱ号矿体采选工程初步设计说明书》中, 规划建德铜矿仍采用单翼对角抽出式通风系统, 设计矿井需风量为46.15m3/s, 风压为1481Pa, 网路结构和原通风系统基本相同, 仅在原主扇房更换一台2K60-4N018型风机作主扇(风量为52m3/s, 风压为1725Pa, 电机功率155kW), 投资概算约17万元。

2.2 两翼对角抽出式该方案基本上是以S川--4线为界, 将整个矿区分为北翼和西翼两个不独立的分区通风系统。其网路结构为:新鲜风流从主、副井口进入井下, 经各中段石门进入矿体, 冲洗工作面后污风进入回风道, 分别由设在矿区东北角和西南角的主扇排至地表, 形成两翼对角抽出式通风系统。考虑到今后扩大生产规模的需要, 设计需风量按56m3/s选择主扇, 北翼利用原通风系统网路结构, 在地表原主扇房选用K40AN011型风机(风量20m3/s, 风压650Pa, 电机功率30kW)作主扇; 西翼则在靠近Ⅱ号矿体西南端新掘一条专用回风井, 主扇设在0m中段总回风道, 选用K40AN014型风机(风量36m3/s, 风压700Pa, 电机功率45kW)作主扇.整个方案需投资约30万元。

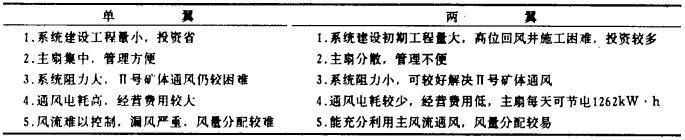

2.3 方案比较两个方案的主要优缺点见表 1。

| 表 1 两个方案对比情况 |

|

| 点击放大 |

从技术上分析, 继续采用单翼对角抽出式通风系统也是可行的.因为用于解决Ⅱ号矿体回采通风的0m专用回风道已基本形成, 4台辅扇已安装投入运行, 只需做好密闭工作, 购置一台2K60-4N018型轴流式风机在原主扇房安装好就可投入运行, 系统改造投资省、速度快。然而, 根据矿山实际情况, 经调查测定分析, 采用这一方案有以下几个问题难于解决。

(1) 系统总风阻R已达到0.1068N·S2/m8, 按需风量52m3/s计算, 矿井负压从将达到2833Pa, 如效率按80%计算, 则主扇输入功率从将要达到184kW; 如按设计风量46.15m3/s计算, 则

(2)Ⅰ号矿体已开采30多年, 留下大面积崩落空区, 且相互贯通, 密闭工程量大, 且许多地方已无法进行有效密闭, 因此难于整修出一条完备的专用回风道。

(3) 副井井底石门与Ⅰ号矿体脉外运输巷道呈小锐角布置, 风流局部阻力过大, 致使副井进风小, 造成冬季返风, 井口雾气弥漫, 能见度低, 影响副井的提升安全。

(4)Ⅱ号矿体已成为主要开采矿体, 作业点大部分集中在西南端, 因其距离主扇较远, 风路长, 通风阻力大, 通风效果差。

当采用两翼对角抽出式通风系统时, 显著的优点就是通风系统总阻力小, 虽然初期投资较大, 但其经营费用低, 仅两台主扇每年就可节约电费3.78万元, 只需3~5年就可从节能效益中收回系统改造的初期投资; 由于西翼主扇靠近Ⅱ号矿体, 能较好地解决Ⅱ号矿体回采时的通风;同时可消除副井冬季返风现象。实现两翼对角抽出式通风系统方案的关键是西翼专用回风井必须打通, 施工难度大。鉴于这个方案具有通风系统总阻力小, 可大幅度降低通风动力消耗, 节省电费等显著特点, 建德铜矿邀请了马鞍山矿山研究院、昆明理工大学、北京科技大学、武汉冶金科技大学等单位10多名国内知名的通风专家学者对此方案进行了专门论证和审查, 论证结果, 一致建议建德铜矿采用此方案。

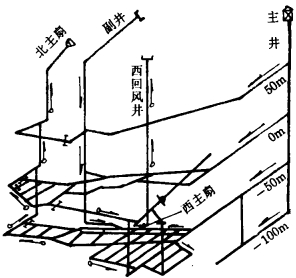

3 系统建设通风系统改造方案确定之后, 建德铜矿采用无木天井掘进的施工方法, 打通了从0m直通地表(高128m, 断面4m2)的西翼专用回风井, 为实施两翼对角抽出式通风系统方案创造了前提条件。同时整修了回风道, 进行了大量的密闭工作, 安装了两台K40风机, 经过两年的努力, 建成了两翼对角抽出式通风系统并投入正常运行(见图 1)。整个系统改造共花费投资29.1万元。

|

| 图 1 两翼对角抽出式通风系统示意图 |

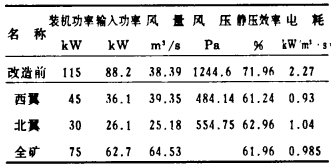

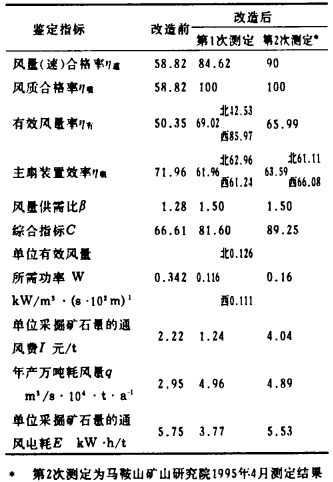

为了考察该通风系统的技术经济效果, 按照《冶金矿山矿井通风系统鉴定指标》对该系统进行了全面测定, 测定结果见表 2和表 3。

| 表 2 系统改造前后主扇工况测定结果 |

|

| 点击放大 |

| 表 3 通风系统鉴定指标测定结果 % |

|

| 点击放大 |

4 系统评价

系统运行和测评表明, 通风系统改造的技术路线正确, 技术方案符合矿山实际, 促进了安全生产; 改造后的通风系统质量与效益有显著提高, 主要鉴定指标有显著改善; 为深部(-100m中段)开采的通风提供了技术物质基础, 系统内的基本网路和主要参数(H、Q、

(1) 北翼和西翼两台主扇选型合理, 和通风网路相互匹配, 实际运行稳定可靠, 并留有适当余地, 能适应矿山生产发展的需要。

(2) K40型矿用节能风机噪声低, 安装简单, 维护便利。

(3) 系统的技术经济指标良好, 10项鉴定指标值全面符合要求, 前5项基本指标的综合指标值C达到81.60%, 居国内矿山前列[2]。

(4) 矿井内空气清晰, 风流稳定, 矿井风量由35.16m3/s增加到59.64m3/s, 提高了69.12%, 有效风量由19.33m3/s增加到44.54m3/s, 提高了130.42%。通风状况比原通风系统有显著改善, 尤其是Ⅱ号矿体回采时的通风条件有较大改善, 达到了预期目的。

(5) 通风阻力小, 节能效果显著, 矿井通风功率由132.36kW下降到73.87kW, 下降了44.19%, 年节电257863kW·h, 年节约电费6.06万元。若采用单翼对角抽出式通风系统方案, 矿井风量按设计的46.15m3/s和现系统达到的59.64m3/s推算, 则每年节电分别为794736kW·h和2238048kW·h, 年节约电费分别为18.6万元和52.6万元.

(6) 解决了副井冬季返风现象, 消除了副井提升的安全隐患。

| [1] |

王英敏.

矿井通风与安全[M]. 北京: 冶金工业出版社, 1982: 202-210.

|

| [2] |

谭振祥, 郝连祥, 毛兴华. 矿井通风系统综合指标分级标准的探讨[J].

金属矿山, 1991(5): 31–32.

|

1997, Vol. 11

1997, Vol. 11