| 铜冶炼技术发展趋势 |

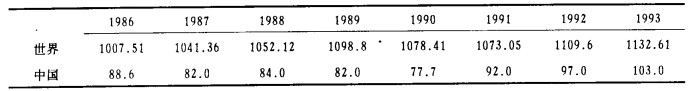

铜是世界经济发展的重要基础材料,在现代工业体系中,其消费仅次于钢铁和铝,居第三位,世界年消耗铜量约1150万t, 见表 1所示。

| 表 1 世界年消耗铜量 万t |

|

| 点击放大 |

到2000年预测每年消耗铜约1300万t, 平均年增1.4%, 其中亚洲320万t,西欧350万t, 东欧各国270万t, 北美280万t, 拉丁美洲31万t, 非洲30万t, 大洋洲19万t, 我国按亿元工业产值消耗铜108t计(或按钢与铜的比例1.4%)到2000年将消耗铜140万t, 成为亚洲耗铜第一大户。目前年产量(含再生铜)仅79.4万t, 供、销相差一半,因此国家采取“积极创造条件发展铜”的倾斜政策。

目前地质普查全世界铜储量(含铜品位0.4%以上)约7.5亿t, 其中14个产铜大国储量为:智利1.8亿t、美国0.57亿t、中国0.6亿t、赞比亚0.3亿t、扎伊尔0.26亿t、独联体0.22亿t、加拿大0.17亿t、墨西哥0.17亿t、秘鲁0.12亿t、菲律宾0.12亿t、澳大利亚0.08亿t、波兰0.08亿t、巴布亚新几内亚0.06亿t、南非0.04亿t。铜的主要储量在智利,占世界储量的24%。

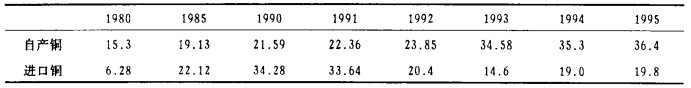

据世界金属统计局1993年年鉴报导,铜资源到2000年将消失34%, 铜矿山保有储量不足15年的矿山将占45%。铜在地壳中的平均含量为0.01%。从世界人均占有铜资源水平分析我国铜的供、需矛盾更加突出。因为人口多,铜的人均占有量仅54.5kg(发达国家铜资源人均118kg), 约占世界人均水平的一半,排居80位。矿产资源人均占有量,是衡量一个国家资源丰富程度的重要标志之一,我国铜资源是短缺的,必须加强地质找矿工作。近年由于“群采”成风,资源浪费惊人,采富弃贫;采易弃难;采主弃副;优质劣用,利用程度很低,我国近年来铜产量与进口量比较如表 2所列。

| 表 2 我国近年自产铜量和进口铜量 万t |

|

| 点击放大 |

由于矿山自产铜量增长速度满足不了消费增长速度,除了每年用外汇进口外,只好采取再生措施或以铝代铜,尽量保持供、销平衡。

1995年世界精铜产量(含再生)1154.5万t, 其中矿产897万t。智利193万t、美国176万t、独联体128万t、加拿大86万t、赞比亚51万t、扎伊尔53万t、中国36.4万t、秘鲁31万t、澳大利亚27万t、其他地区115.6万t。

我国铜产量,解放初期仅2900t, 再生废杂铜也只有4.6万t, 粗铜冶炼工艺流程为:烧结锅——→半水套古风炉——→真吹炉。厂房设备十分简陋,劳动条件极差,全为手工操作,SO2烟气全部放空。当时外国人称中国是一个贫铜国家。随着抗美援朝战争的爆发,国防上迫切需要铜,国民经济建设也需大量铜,因此国家在经济恢复时期,就投入大量地质勘探力量开展大规模的地质找矿工作,40多年来,先后建起了七大铜基地,到1995年矿产铜达到36.4万t(含地方各小矿产量),为解放初期的124倍,但缺口仍很大。

2 我国铜工业现状我国铜工业现有大、小矿山120多个,其中重点矿山28个,中、小矿山8个,地方小矿山58个,还有副产铜的矿山34个,全国日出矿量到1995年为15.7万t。平均开采出矿铜品位0.72%, 年产精矿铜量36.4万t。

我国建设的综合性冶炼厂共17个,电解精炼厂64个,已形成粗炼能力60多万t(含两个在建能力),电解能力83万t, 年产精铜73万t。这批工厂、矿山投产后,副产相当数量的硫、铁、钼精矿;冶炼工厂经过技术改造年回收百万吨以上硫酸和金、银、钯、铂、硒、碲、铅、锌、镉、砷等稀贵金属。

我国的七大铜基地建设和技术改造累计投资157亿元,占有色总投资27.4%。先后经历40多年,相继建成了江西铜基地、安徽铜陵铜基地、湖北大冶铜基地、甘肃白银铜基地、山西中条山铜基地,东北地区以辽宁沈阳冶炼厂为主体的铜基地和云南冶炼厂为轴心周围有东川、易门、大姚、牟定等矿山的西南铜基地;尚有西藏和新疆两个新发现的铜基地等待开发。已建成的七个铜基地是中国铜工业的主体,尤其是江西铜基地到1995年止已投资近48亿元形成自产铜12万t能力,到下世纪初将形成20万t能力,全国18个大铜矿这里有5个:德兴、永平、武山、城门山和银山,目前已查明铜储量1200多万t, 占全国五分之一,全部建成预计还需要50多亿投资,国家拟采用股份制集资来解决。

3 铜冶炼工艺的演变随着铜矿山采、选技术不断进步,铜精矿含铜品位由50年代平均7%提高到现在的21%, 世界先进国家已达到30%以上,在冶炼原料上为实现精料入炉方针创造了有利条件。根据铜矿石的不同性质,世界粗铜冶炼工艺大致经历了3个阶段的演变:

第一阶段:50年代初期,世界80%铜采用古风炉、反射炉和电炉制取。

第二阶段:60年代,对敞开式古风炉进行密闭改造后,副产硫酸。反射炉技术制取铜的比率不断下降,约占产量60%左右,与此同时新的闪速熔炼开始兴起。

第三阶段:70年代闪速熔炼制取铜占主导地位,反射炉次之,密闭古风炉除中国保留几座外,国外几乎已消失。与此同时对含铜品位低的矿石或精矿,采取湿法萃取工艺也不断兴起。卡尔多炉、氧气顶吹炉、艾萨炉、熔池熔炼炉、诺兰达法、白银法、氧气底吹炉等,都在这个时期发展起来了。这些方法规模都较小,可根据不同矿石性质,不同地域外部条件进行选择。但这个阶段仍以闪速富氧熔炼为主体。据统计全世界已有39座(含在建)铜闪速溶炼炉,已占产铜量的80%。我国贵溪和铜陵各有一座。

4 铜冶炼技术新进展经过近半个世纪的工艺研究和生产实践,调査47家冶炼厂,目前炼铜工艺仍分火法和湿法冶炼两大系统在不断改进和发展。

一是火法冶炼:以闪速熔炼为主导的不断革新,朝高富氧浓度:45%~60%甚至更高,高冰铜品位56%~65%, 高SO2浓度:14%~28%,高热强度:360~420mcal/h.m3的“四高”技术方向发展,适合年产铜10万t以上大规模硫化铜精矿生产。

铜精矿干燥采用蒸汽外加热式炉取代传统的回转窑,闪速炉反应塔顶喷咀由四个改成一个或两个、耗电大的贫化电炉逐渐取消,在反应塔中配入适量细焦屑降低沉淀池中磁铁的生成,使渣含铜降低在0.5%以下。日本玉野厂自电炉式闪速炉,加拿大铜崖冶炼厂、芬兰哈尔亚瓦尔塔工厂、美国玛格玛厂和尤他冶炼厂是近年技术进步的典型,目前世界39座闪速炉都在逐步向“四高”技术方向进行改造。该工艺最大的特点是:生产能力大(1200~2000t/h铜精矿)、热利用率高(余热发电60%自给)、硫回收率高(S96%回收),能实现计算机在线控制,自动化水平高、环境保护好。

冰铜的吹炼,世界90%工厂仍为P-S型转炉,42个铜冶炼厂共有136台,冰铜品位平均为53%, 高的达65%。由于它具有自热,可处理大量作冷剂的块料和废紫杂铜,单炉产量高达130~160t粗铜,采用期交换SO2浓度稳定,调度维修灵活等优点,今后仍是冰铜吹炼成粗铜的主体设备,一时难以革除。芬兰发明的闪速吹炼以取代P-S转炉的技术1995年已在美国尤他冶炼厂应用,其优缺点有待生产中总结和发展。

铜的火法精炼,世界逐步将反射炉改为大型回转式阳极炉、采取双包浇铸,实现350~380kg的大阳极铜。炉内还原由重油逐步过渡采用氨气,利用制氧的废氮作保护,使成本降低。

铜的电解精炼,逐步实现大阳极、大电解槽(6000mm×1200mm×1400mm)、防腐材料采用玻璃钢衬里,电解槽加热采用热效率高的板式钛板加热器,全自动直流远距离气动短路开关、大型可控硅整流机组和自动封闭式吊车出装槽起吊。始极片制作、阳极板整形、压纹钉耳、穿棒、堆垛均实现一条龙自动作业线,劳动生产率比常规高20多倍。电铜质量均达到A级铜标准。反向电解在日本玉野一些工厂也应用较好。

真空电子束精炼法,是用来生产更高精度(含Cu为7个9)的一项高新技术,但规模较小。

二是湿法冶炼:以处理氧化矿为主,世界各地曾有如下几个工艺流程:

沸汰炉——→酸浸——→电积流程,我国地方先后建起10多座小型厂,以马坝厂为典型。

加压氨浸——→固液分离——→加压蒸馏流程以汤丹难选氧化矿为典型。

还原焙烧——→常压氨浸工艺,以河谷都为典型。上面这些湿法工艺规模均很小且生产成本高、设备腐蚀严重、经济效益差、除少数几个在生产外、大多数均已转产或关闭。

近年随着萃取剂系列产品的不断发明,世界已推行化学采矿,该法是近十多年发展的一项集采矿、选矿、冶炼于一体的新兴技术,美国是目前大规模应用化学采矿的国家之一,用此法年产铜60多万t, 含铜在0.2%以下均在回收之列,根据矿石不同性质,利用就地堆浸法;坑下渗浸法;主要工艺用硫酸控制pH值在2左右,反复喷淋,待铜离子富集到48g/L左右时,将溶液扬至萃取槽,浸出液用LIX萃取剂萃取,目前德国汉高公司的系列萃取剂独占鳌头,萃取剂经过再生可反复使用,获得产品为电积铜。美国圣曼吾尔矿、平托谷矿、西亚里塔矿、双锋矿、迈阿密矿等,近年全部采用化学采矿法,这些矿山年产电积铜均在7万t以上。原矿品位0.03%都可以回收。我国江西德兴铜矿露天废石场、武山铜矿坑下含铜废水也采用萃取法回收铜,我国其他一些已闭坑的井下矿柱、残矿、氧化矿、露天废石均可用化学采矿法进行二次铜资源利用。因此,化学采矿法大有发展前途。

根据上述火法、湿法两大炼铜技术发展的前景,美国一些专家认为,湿法冶金,包含SX法在内视铜的生产规模而定,最终必将全部或局部地取代某些火法冶金生产。但是必须承认,为了生产大部分浸出作业所需的硫酸,铜的火法冶金工厂仍将保持一定的比例。因此火法和湿法这两种工艺将会不断革新,继续共存。

1997, Vol. 11

1997, Vol. 11