| SLON高梯度磁选-浮选联合流程选别微细粒级钛铁矿试验研究 |

攀钢(集团)矿业公司选钛厂是我国一座大型原生钛铁矿选厂,入选原料(原矿)为选铁厂所排出的磁选尾矿,目前采用重-磁-浮-电选流程进行生产,钛回收率仅为17%~20%, 原因之一是该工艺对产率和金属量均占入选原矿35%左右的-0.045mm粒级(称微细粒级)物料难于回收而直接丢弃所致。因此,研究该粒级的有效回收方法是关系到完善现有工艺流程,提高选钛回收率,增加企业效益,充分利用国家有限资源等方面的重大课题。

“八五”期间攀钢(集团)矿业公司对微细粒级回收已组织有关科研院所和高等院校进行攻关,并取得了较好的试验室指标,达到“八五”攻关要求,“八五”考核指标为微细粒级钛精矿含TiO2不低于46%, 回收率不低于30%, 但所有这些指标均未在工业试验中进行验证。

1994年5月赣州有色冶金研究所对攀钢选钛厂提供的微细粒级原矿进行了小型试验研究,试验采用磁-浮联合工艺流程,有效地回收了微细粒级钛铁矿。1995年3~5月,赣州有色冶金研究所与攀钢选钛厂合作在现场进行SLon-1000型立环脉动高梯度磁选(工试)-浮选(试验室小试)选别微细粒级钛铁矿的半工业试验,所获指标为:当原矿含TiO211.36%时,获得钛精矿产率10.54%,含TiO247.60%,回收率44.20%。为慎重稳妥,1996年8~10月该所继续与选钛厂合作,在现场进行了SLon-1500型立环脉动高梯度磁选机选别微细粒级钛铁矿的工业试验,工试指标为:当原矿平均品位含TiO211.03%时,经一次磁选获得粗钛精矿产率39.63%,含TiO221.22%,回收率为76.24%, 设备处理量为25.25t/h·台。为使浮选工业试验能顺利进行,在试验室进行浮选小型试验,其开路指标为:在浮选入料(磁选精矿),含TiO221.22%时,获得钛精矿含TiO246.50%, 回收率62.20%。

1 原矿性质及流程选择 1.1 原矿来源选铁厂的磁选尾矿进入选钛厂粗分车间,经高效浓缩分级箱,分为粗粒级(+0.1mm)、细粒级(0.1~0.045mm)、溢流(-0.045mm)3种级别。溢流经旋流器浓缩的沉砂即为工业试验原矿。

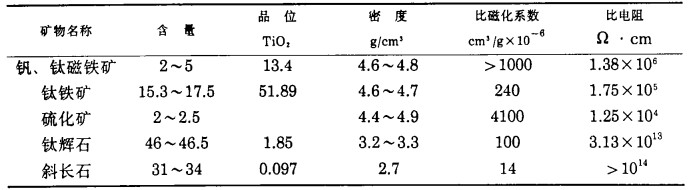

1.2 原矿性质及流程选择原矿中主要矿物有钛铁矿、钛磁铁矿、硫化矿、钛辉石、斜长石,其组成及物理性质见表 1。

| 表 1 原矿主要矿物含量及物理性质 % |

|

| 点击放大 |

由表 1可知:目的矿物钛铁矿与主要脉石矿物钛辉石之间,密度差很小,加之粒度细属重选难选试料,对于-0.045mm粒级的物料要采用常规的重、磁、电设备是难以奏效,而赣州有色冶金研究所研制的SLon型立环脉动高梯度磁选机磁场强度高、梯度大,回收粒级下限低;同时,由于脉动作用,精矿混杂少,富集比大以及倒冲洗结构可有效地防止阻塞等优点,所以选定SLon型立环脉动高梯度磁选机作为微细粒级钛铁矿粗选丢尾设备。浮选进一步提高品位获合格钛精矿,可见磁-浮联合流程在技术上可行,工业上易于实施。

2 小型试验研究为考查SLon型立环脉动高梯度磁选机(以下简称SLon高梯度磁选机)对微细粒级钛铁矿回收的可能性,攀钢选钛厂在1994年4~9月先后提供了4批试料交赣州有色冶金研究所进行两种方案的小型探索试验,当原矿含TiO210.26%时,用弱磁机脱除铁磁性矿物后,经SLon高梯度磁选机两次磁选,可以获得磁选精矿含TiO2≥36.81%, 回收率达60.38%以上的高炉冷固球团护料;当原矿一次磁选获得磁选粗精矿经脱硫后,采用赣州有色冶金研究所配制的A·C混合剂作为捕收剂,进行一粗一精开路浮选试验可得最终钛精矿含TiO247.51%, 回收率为35.24%的综合试验指标。这两种方案的产品均达到“八五”攻关同类项目指标,而且试验工艺流程简单,采用的浮选捕收剂来源广,价格低,并无毒无害。

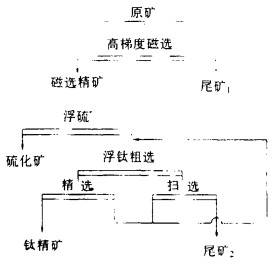

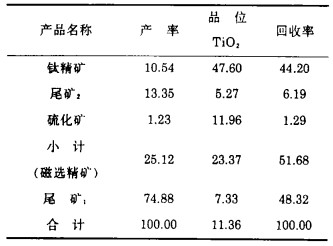

3 半工业试验研究通过小型试验后确定在现场进行SLon-1000高梯度磁选(工试)-浮选(试验室小试)的半工业试验,试验流程见附图。试料从现场高效浓缩分级箱直接截取溢流,经ϕ75mm离旋器浓缩脱泥后,沉砂直接进SLon高梯度磁选。通过SLon-1000高梯度磁选机磁选条件比较试验后,确定操作参数,进行72h连续运转试验,72h连续运转的磁选粗精矿脱硫后,经一粗一精一扫浮选,获得最终钛精矿含TiO247.60%, 回收率44.20%, 试验结果见表 2。

|

| 附图 磁-浮试验流程 |

| 表 2 磁-浮试验综合结果 % |

|

| 点击放大 |

由表 2看出:SLon高梯度磁选机72h连续运转试验指标较好, 原矿不脱铁进SLon机磁选也没有发生过阻塞现象,而且粗精矿品位较高,粗选抛去75%左右的脉石微泥,为浮选得合格钛精矿获较好指标打下良好基础。

4 工业试验研究工业试验是在1995年半工业试验基础上进行,此次工业试验采用SLon-1500高梯度磁选机是根据攀钢选钛厂微细粒级特征,综合SLon机在国内外使用的状况,在设计时作了必要的改进,适当调整了参数,把磁分选介质由网介质改为棒介质,为了满足SLon-1500高梯度磁选设备的台时处理能力,试验原矿以高效浓缩分级箱溢流为主,不够量时补加了9m大井溢流及重选车间部分溢流(该部分溢流偏粗),3股溢流经ϕ125mm旋流器浓缩后,进入SLon高梯度磁选机磁选。

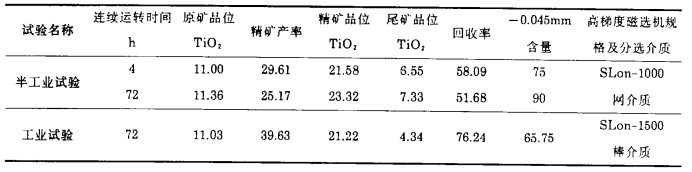

磁选条件试验指标为:在原矿含TiO211.14%~11.57%时,一次磁选粗精矿产率为30.82%~66.61%,相应品位为含TiO224.96%~15.10%,而回收率为67.63%~90.28%。以条件试验为依据,选定操作参数,对SLon-1500棒介质磁选机进行72h连续运转试验,其结果见表 3。为了比较不同粒度、不同机型规格及不同介质的试验效果,将1995年半工业试验的结果一并列入表 3。

| 表 3 磁选连续运转试验指标 % |

|

| 点击放大 |

由表 3看出:当原矿含TiO211%时,采用SLon-1000或SLon-1500脉动高梯度磁选机选别-0.045mm微细粒级钛铁矿时均能获得精矿含TiO2≥21.22%的较好试验结果。同时可见,-0.045mm粒级的含量,直接影响回收率,粒度粗的试料回收率高,而且SLon-1500高梯度磁选机(棒介质)优于SLon-1000高梯度磁选机(网介质)。

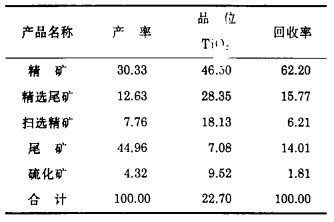

1996年工业试验72h运转的磁选精矿进浮选作业,经脱硫后,浮钛采用一粗一精一扫的流程获最终钛精矿,浮选小型开路指标列表 4, 采用的捕收剂为赣州有色冶金研究所配制的A·C混合剂。

| 表 4 浮选小型开路试验指标 % |

|

| 点击放大 |

由表 4可见:浮选试验钛精矿产率30.33%、含TiO246.50%、回收率为62.20%。针对磁选原矿而言,磁-浮联合流程试验最终钛精矿产率为12.02、含TiO246.50%、总回收率47.42%。

5 结果分析a.试验采用磁-浮联合工艺流程回收攀钢微细粒级钛铁矿的方案合理,即利用矿物比磁化系数差异及SLon高梯度磁选机回收粒级下限比普通磁选机低的特点。选用的SLon高梯度磁选机为粗选设备能排除大量尾矿,为浮选获合格钛精矿创造良好条件。1996年工业试验采用SLon-1500棒介质高梯度磁选机仅一次选别的磁选粗精矿其品位由原矿含TiO211.03%提高到21.22%, 回收率达76.24%。解决了目的矿物钛铁矿与脉石间比重差小、粒度细,而且用重选与电选难于解决的困难。

b. SLon型高梯度磁选机有效地利用磁力、脉动流体力等综合力场进行选矿,使矿物松散性好、富集比大、不阻塞。在选别微细粒级钛铁矿时可根据原矿性质的波动,将背景场强、冲程和冲次迅速相应调整,且操作也简便,以确保选别指标。尤其将介质由网改为棒后,更利于防止阻塞,可延长检修周期。而且节约了精矿冲洗水,其单耗仅为1.16m3/t, 电耗为0.47kW·h/t, 此外,高梯度磁选后钛粗选精矿浓度较高,平均浓度为28.39%, 为直接进入浮选创造了有利条件。

c.由表 3可知:通过两种型号的SLon高梯度磁选机的连续运转试验证明,原矿入选品位含TiO2≥11%时,分选指标较好,而且试料粒度粗的比细的指标好。

d.浮选流程简单,浮钛只用一粗一精一扫即可得钛精矿含TiO246.50%, 回收率62.20%的小型开路试验指标,而且采用的捕收剂A·C选择性较强。当试料不脱铁一次磁选的粗精矿入浮选后,获得的最终精矿经初步检查,几乎未见铁磁性矿物,说明A·C捕收剂对铁磁性矿物没有捕收性能,对简化流程有利。该A·C混合捕收剂为市场上易购、无毒害、且选择性较好的药剂,这对微细粒级钛铁矿回收提供了有效途径。

6 经济效益估算 6.1 基本数据1995年及1996年两年综合指标为:原矿含TiO211.36%~11.03%, 精矿产率10.54%~12.02%, 钛精矿含TiO247.60%~46.50%, 总回收率44.20%~47.42%。上述数据虽然浮选是小型试验指标,设投产后的回收率按80%计算,则精矿产率分别为8.43%~9.61%, 回收率为35.36%~37.94%。现按精矿产率8.43%, 回收率35.36%计算经济效益。若选钛厂全年原矿260万t计,溢流量35%, 浓缩沉砂产率55%, 回收率60%, 则磁选原矿量为50.05万t/a, 磁-浮联合流程可产微细粒级钛精矿4.25t/a。

6.2 成本厂房设备投资的折旧率和利息以及人员工资等开支折算精矿固定成本为100元/t; 水、电、药剂及离旋器等费用折成精矿成本247元/t; 产品包装管理费用等(按精矿计)约100元/t。

6.3 产值及利税每吨精矿售价600元,产值2520万元/a; 总成本1877.4万元/a, 利税为642.6万元/a。由此可知该厂每年可从丢弃的尾矿中回收4.2万t钛精矿,产值为2520万元, 获利税642.6万元,不仅利用了国家有限资源,而且减少环境污染。

7 结语SLon立环脉动高梯度磁选机为主要选别设备选别回收攀枝花微细粒级钛铁矿的磁-浮联合流程,构思合理,流程简单、指标较好。SLon立环脉动高梯度磁选机为国内外先进设备,设备运行稳定可靠,不易发生阻塞,成本低,操作简便。精选浮选流程简单,所用混合捕收剂选择性强,指标较好。试验采用的磁-浮联合工艺流程解决了回收攀枝花微细粒级钛铁矿工业化之长期而未解决的难题,也是对该厂现有工艺流程的补充和完善。将暂丢弃的尾矿加以回收,为社会及企业创造可喜的经济效益。

1997, Vol. 11

1997, Vol. 11