| 脉金矿的重选试验研究 |

某脉金矿采用全泥氰化-炭浆吸附提金工艺进行生产, 生产中发现氰化作业的给矿品位远低于破碎作业的原矿品位, 分析原因认为是金粒在球磨机-分级机回路中沉积, 致使金回收率低, 为解决这一问题, 提出对该脉金矿进行重选回收金的试验研究, 为矿山的选矿工艺流程技术改造提供依据。

1 矿石性质简介原矿金品位6.68g/t, 银品位33.34g/t, 铜品位0.21%。

经岩矿鉴定, 该矿属含硫化物型金矿, 金矿物主要为自然金, 金粒最大者为0.45mm×0.76mm。破碎至-0.074mm有87.5%的金粒呈单体, 破碎至-0.05mm有95%的金粒单体解离。因此, 该矿的自然金以细粒为主。

2 重选试验方案的选择该矿石中金以细粒嵌布为主, 须使用能有效处理细粒物料的重选设备。试验选用摇床和螺旋溜槽回收细粒的有用矿物。总体考虑是采用摇床考察获得最终精矿的可能性, 采用螺旋溜槽考察丢弃最终尾矿的可能性。

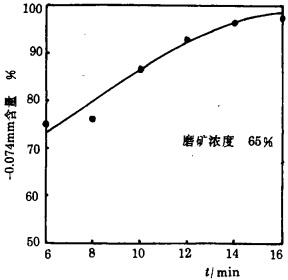

3 试验结果与讨论 3.1 磨矿细度试验磨矿细度曲线见图 1, 磨矿时间为6min时, 磨矿产品中-0.074mm含量为75.2%, 磨矿时间为12min时, 磨矿产品中-0.074mm含量为92.36%。

|

| 图 1 磨矿细度曲线 |

3.2 摇床分选试验

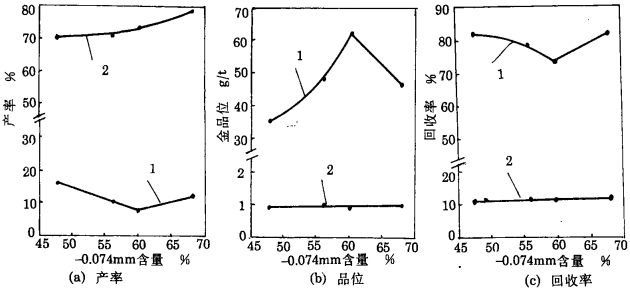

改变磨矿细度, 分级后用摇床进行选别, 试验结果见图 2。由图 2可见当磨矿细度为-0.074mm60%时精矿产率最低, 回收率也最低, 而精矿品位最高。尾矿产率随磨矿细度增加而增加, 尾矿品位和尾矿中金损失率基本不随磨矿细度变化。此外, 在试验中发现-0.074mm部分的尾矿品位随磨矿细度增加而下降, -0.0744mm部分的尾矿品位随磨矿细度增加呈上升趋势, 但总尾矿品位基本保持不变, 约小于1g/t, 金在总尾矿中的损失率约11%, 可见偏高, 有必要进一步降低金在尾矿中的损失。

|

| 1——精矿; 2——尾矿。 图 2 摇床试验结果 |

3.3 螺旋溜槽分选试验 3.3.1 给矿浓度试验

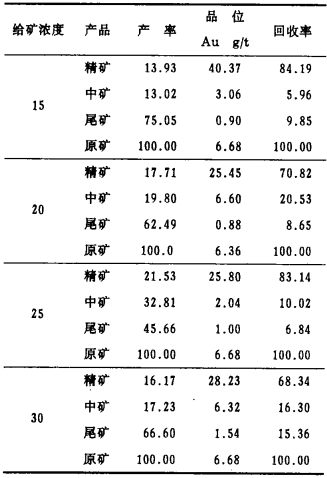

磨矿浓度65%, 磨矿细度-0.074mm占75%时, 改变给矿浓度进行螺旋溜槽分选试验, 试验结果列于表 1。由表 1可见, 在给矿浓度为15%时, 获得最高精矿品位40.37g/t和最高精矿回收率84.19%。说明对该矿石而言给矿浓度降低, 矿浆粘性减小, 有利于精矿品位和回收率的提高。但中矿产率和回收率较低, 尾矿中金损失率较高。

| 表 1 螺旋溜槽给矿浓度试验结果 % |

|

| 点击放大 |

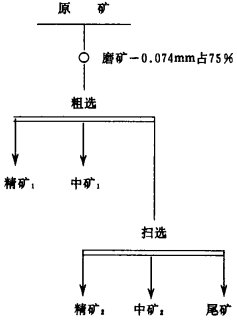

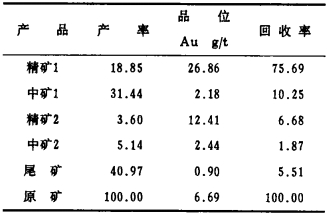

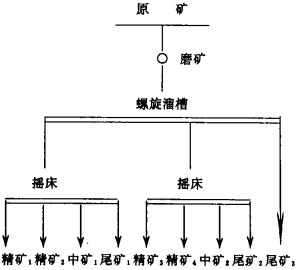

3.3.2 流程试验

为了减少尾矿中金损失, 在磨矿细度-0.074mm占75%, 给矿浓度为15%时, 采用螺旋溜槽一粗一扫的流程。试验流程见图 3, 试验结果列于表 2。由表 2可见尾矿品位为0.9g/t, 产率为40, 97%, 金在尾矿中的损失率为5.51%, 说明经过螺旋溜槽一粗一扫流程选别后可降低金在尾矿中的损失。

|

| 图 3 螺旋溜槽流程试验 |

| 表 2 螺旋溜槽流程试验结果 % |

|

| 点击放大 |

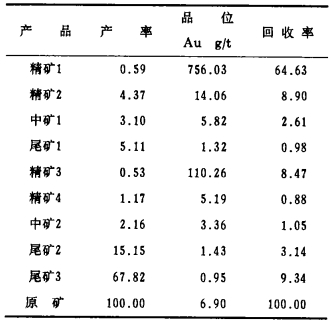

3.4 综合试验

在摇床和螺旋溜槽试验基础上, 采用螺旋溜槽粗选, 以丢弃大部分尾矿, 粗选精矿和中矿分别上摇床处理。以获得高品位的精矿。试验流程见图 4。磨矿细度为-0.074mm75%, 螺旋溜槽给矿浓度为15%。试验结果列于表 3, 由表 3可见, 精矿1产率为0.59%, 品位达756.03g/t, 回收率64.63%。若将所有精矿加起来则总精矿产率为6.66%, 品位为85.89g/t, 回收率为82.88%。总中矿(中矿1+中矿2+尾矿1+尾矿2)产率为25.52%, 品位2.10g/t, 回收率7.78%。总尾矿(尾矿3)产率为67.82%, 品位0.95g/t, 金损失率9.34%。若要进一步降低尾矿中的金损失率, 可再增加一次螺旋溜槽扫选。

|

| 图 4 综合试验流程 |

| 表 3 综合试验结果 % |

|

| 点击放大 |

4 结论

a.该矿样金品位为6.68g/t, 矿石为含硫化物型金矿, 金矿物主要为自然金。金的粒度以细粒为主。

b.仅采用摇床进行分选, 最高精矿金品位为61.9g/t, 精矿回收率大于73%。但尾矿中金损失率较高, 约为11%。

c.用单一螺旋溜槽处理, 所得最高精矿金品位仅26.86g/t, 精矿品位较低。但尾矿中的金损失率低, 为5.51%, 尾矿产率达40.97%。

d.综合试验采用螺旋溜槽粗选, 摇床精选工艺流程, 既可获得高品位精矿, 又能使尾矿中金损失率较低, 具体指标为总精矿产率6.66%, 金品位85.89g/t,回收率82.88%;尾矿产率为67.82%, 金品位0.95g/t, 损失率9.34%。若要进一步降低金在尾矿中的损失, 可再增加一次螺旋溜槽扫选。

5 建议针对该矿矿石性质, 结合该矿现行生产工艺流程, 建议从以下几方面考虑技改方案。

a.采用重选-炭浸工艺, 即主要工艺可维持现行生产工艺流程,尽在磨矿-分级回路中增设重选, 以回收大部分单体解离的相对较粗粒金。这样既可提高金回收率, 又能够保持尾矿中的损失最低, 且不必增加太大的技改经费, 使现有的全泥氰化-炭浆法工艺仍发挥作用。

b.全重选工艺, 即全部改成重选工艺, 可在较粗磨矿细度条件下, 采用螺旋溜槽-摇床分选工艺流程, 既可获得高品位精矿, 又可使尾矿中金损失率较低。但重选工艺必须仔细操作, 否则可能导致尾矿品位偏高, 原因是相当部分金粒处于重选设备的临界处理粒度范围。

c.进一步做重选金精矿回收金的试验研究, 目的在于就地产金, 提高企业的经济效益。

1996, Vol. 10

1996, Vol. 10