| 复杂条件下的露天深孔大爆破 |

石茶菉铜业公司露天矿次生矿开采已有30年历史, 现开采矿体主要集中于矿湖的中南部。矿床南部被石菉山压住, 为了维持现有次生矿的开采及原生矿的开拓系统, 必须爆破掉该山体, 而该山体地理位置又很特殊, 东面是正在开采的矿湖, 西面有一个农贸市场, 建筑物及行人都很多, 最近的建筑物距山底脚不足50m, 而山的西边为开采多年的石场陡壁, 若在此实施大爆破, 按爆破安全规程的要求, 必须征用部分土地及房屋搬迁, 将耗资上千万元。为了生产的顺利进行及节约开支, 在有关大专院校的帮助下, 多次成功地实施了深孔爆破, 有效地控制了爆破飞石的产生, 达到了既维持生产顺利进行, 又节省征地搬迁费用的目的。

该山体深孔爆破的技术特点是:利用松动爆破的原理施爆, 在山顶靠陡坡一带缩小孔距, 增大抵抗线, 沿石壁分散布孔以达到松动塌落控制飞石的目的。

1 工程地质概况该山地位于原生矿床与次生矿床之间。东临次生矿矿湖, 高差100m左右, 坡角40~45°, 表面2~3m为风化层。西面由农民多年开采石场形成一石墙, 主要由大理岩, 矽卡岩组成。石墙面凹凸不平, 起伏较大, 坡角75~80°左右。石墙长约100m, 高差60m左右, 山体自然形状为一个三角形, 岩石的ƒ =8~10, 容重2.7t/m3, 节理裂隙比较发育。

爆破环境比较差, 东面为矿湖, 有生产的电铲、钻机、汽车等设备。西面为一个农贸市场, 不足50m就有居民生活区, 爆破居高临下, 条件十分复杂, 若施爆不当, 飞石及地震波危害极大。

2 第一台阶爆破方案的设计由于该山体的地形及爆破环境的限制, 不允许有岩石飞散现象的出现, 这就要求爆破参数选取要合理, 被爆岩石有明显的鼓包, 但不能抛出。只发生原地松动性破坏。在此前提下首先进行顶部爆破方案的设计。

在设备的选取上,利用现有的穿孔设备KQ150潜孔钻机穿孔。孔径170mm, 孔深9m, 倾角75°, 由于开始形成的工作面比较狭小, 使钻机移动和调头均较为困难, 确定只打一排孔, 钻机采用后退式作业, 孔向沿工作面走向。

2.1 孔网参数的确定及药量的计算a.孔距a:由于该次爆破处于山顶, 地势高, 东西方向的爆破环境西方向尤为恶劣, 对飞石的控制要求比较高, 为尽量控制石块不向西飞散, 根据爆破理论, 在岩石的爆破过程中, 当孔距小时, 首先贯穿炮孔间的裂隙, 使朝自由面方向上发展的裂隙受到抑制和减弱爆破气体朝自由面方向的作用时间和强度, 结合减少每孔装药量和增大抵抗线, 从理论上分析可以有效地控制飞石及抛散作用, 为此a取2m。

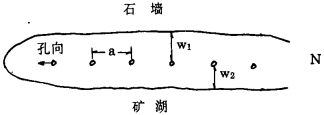

b.最小抵抗线w:由于靠西边民房及农贸市场的存在, 必须保证飞石不向西边飞散, 据实践经验取靠石墙w1比靠东面w2增大20%。即w1=5~6m, w2=4~5m, 根据a及w和石墙结构情况确定孔位。如图 1所示。

|

| 图 1 第一台阶炮孔布置图 |

c.炸药单耗q:根据爆破漏斗试验, q取0.45kg/m3。

则每孔装药量Q :

Q=qawh=0.45×2×5×8=36kg.

Q总=6Q=6×36=216kg.

炸药选用铵沥蜡条状炸药, 直径150mm, 重7kg, 长420mm。

每孔装药长度L装 = 2.1m

充填长度L充 = 6.9m.

d.起爆方式:由于孔少, 又是单排孔, 采用同段非电毫秒雷管起爆。

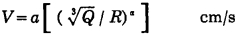

e.爆破地震效应计算, 根据公式:

|

式中:Q——最大段别装药量, kg, 216kg;

R——建筑物距爆破中心距离, 50m;

a、α——与位置、岩石性质、构造等有关系数, α取75, α取16。

求得V=2.52cm/s。

根据爆破安全规程, 对一般建筑物, 当震动速度V≤5cm/s时对建筑物无影响, 故该次爆破对周围建筑物不会产生破坏。

2.2 爆破施工及爆破效果在爆破方案的实施过程中, 要严格按照设计要求进行, 定孔位要准确, 穿孔、装药、充填、连线, 起爆均按技术要求进行。从该次爆破效果来看, 爆破后形成一鼓包, 沿石墙边塌落一部分, 未发生飞石, 对周围建筑物也没有造成破坏, 在石墙底形成15~20m塌落带, 达到了预期的爆破效果。

3 第二台阶爆破方案的设计 3.1 孔网参数的确定及药量的计算经过第一次爆破后, 由于工作面条件限制, 用推土机把第一次爆破的岩石沿石墙方向推下, 平整出宽13~14m, 长度20~25m的工作平台, 由于东、西方爆破环境优劣的存在, 着重考虑西部飞石的控制, 在此前提下进行爆破参数的选择。

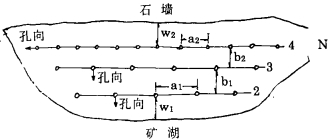

在爆破参数的选取上, 由于有了第一次爆破的经验, 根据工作面的大小确定布置三排炮孔, 第一排与第二排为控制飞石向石墙方向飞散, 孔向朝东, 第三排孔即靠石墙孔平行于石墙走向, 孔向朝南。

a.孔距a:由于第一排及第二排炮孔孔向向东, 对飞石控制要求不是太高, 为减少穿孔工作量, a1取4m, 第三排孔参照第一次爆破取a2为2m。

b.排距b:第一排与第二排之间按b1=4m, 第二排与第三排之间由于孔向不一致, 呈90°角, 为保证不留根底取b2=2.5m。

c.最小抵抗线w:由于东、西方对飞石控制要求不一, 参照第一台阶爆破参数, 取w1=4~4.5m, w2=5~6m, 炮孔布置如图 2所示。

|

| 图 2 第二台阶炮孔布置图 |

d.装药量Q:炸药单耗参照第一台阶爆破取q=0.45kg/m3,

第一排:Q1=n1qw1a1h1=288kg,

第二排:Q2=n2kqa1b1h=380kg,(k为夹制系数1.1)

第三排:Q3=n3kqa2b'2h=443kg, (b'2由于孔向不一致实际应为4m)

总药量Q=1110kg。

装药、充填长度的计算;

最大装药长度L装=3.8m;

最小充填长度L充=5.2m, 满足充填长度的要求。

3.2 微差方式及起爆网络根据岩石性质, 一般30~50m为宜, 采用排间起爆孔内微差, 按一、二、三排顺序起爆, 取2、3、4三个段别, 采用非电毫秒雷管, 导爆管——导爆索——火雷管爆破系统起爆。

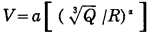

爆破地震效应的验算, 根据公式:

|

式中符号意义同前, Q为443kg。

求得V=3.7cm/s < 5cm/s。

说明该爆破震动对50m距离的建筑物不会造成破坏。

3.3 爆破效果分析在这次爆破中, 主要注意布孔准确, 保证了穿孔、装药、填塞质量。起爆后, 爆坡呈一小的波浪形, 在第二排孔位置形成2m高的波峰, 向东推出较多, 向西只沿石墙崩落, 沿石墙底岩石堆积范围在20m以内, 没有飞石的产生, 保证了爆破的安全及效果。

在这以后近10次爆破中, 基本采用这种爆破方案, 只是在排数多时采用斜线起爆, 在一排孔超过30个时分段别起爆, 在靠石墙的孔向及孔距保持不变, 取得了比较满意的爆破效果, 有效地控制了飞石的产生和地震效应的危害。

4 几点体会在爆破条件比较复杂的地区实施深孔大爆破, 必须仔细了解地质情况、地形条件和周围的环境条件, 在研究、分析、试验的基础上制定出行之有效的方案, 才能保证爆破工作安全顺利地进行。

在方案实施工作中, 从布孔、穿孔、装药、充填、联线起爆, 必须认真细致的进行, 哪个环节都不能出差错, 否则会引起整个爆破的失败, 乃致造成不可估量的损失。

在爆破条件和要求不一样时, 要抓住问题的关键所在, 在我们的深孔爆破实践中, 主要是靠石墙炮孔的孔距, 最小抵抗线, 孔向及装药量等设计合理才保证了爆破安全与可靠。这对类似矿山露天深孔大爆破有实际参考意义。

1996, Vol. 10

1996, Vol. 10