| 回收碲的工业实验 |

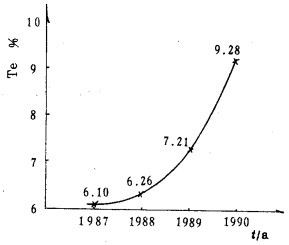

据报道,1988年全世界碲产量约为210t。碲的价格约为银价的50%。自铜电解投产以来,我厂铜阳极泥含碲量的变化趋势如图 1所示。阳极泥中每年的碲量约为36t,十分可观。

|

| 图 1 阳极泥中碲含量变化趋势 |

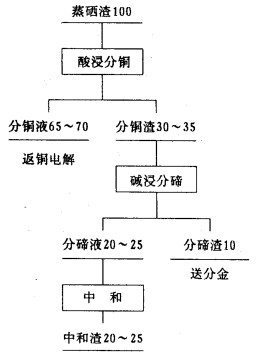

我厂金银车间原工艺流程不但无法回收碲,而且碲严重影响金银回收和电铜质量。1989年5月技改后,正式采用了“酸浸分铜、碱浸分碲、氯化分金、亚钠分银”工艺(以下简称湿法流程),能从中和渣中回收部分碲,碲对金银生产暂不构成威胁,但进入中和渣中的碲量偏少,仅占处理蒸硒渣中总碲量的20%~25%, 大部分碲仍返回铜电解系统,碲的分布情况如图 2所示。

|

| 图 2 湿法流程中碲的分布率 |

1 回收碲的工业实验

根据贵溪冶炼厂和昆明贵金属研究所签订的联合回收碲的协议,在小试获得良好效果的基础上(粗碲品位大于90%, 碲直收率大于90%), 于1989年底至1990年初双方共同进行了回收碲的工业实验。

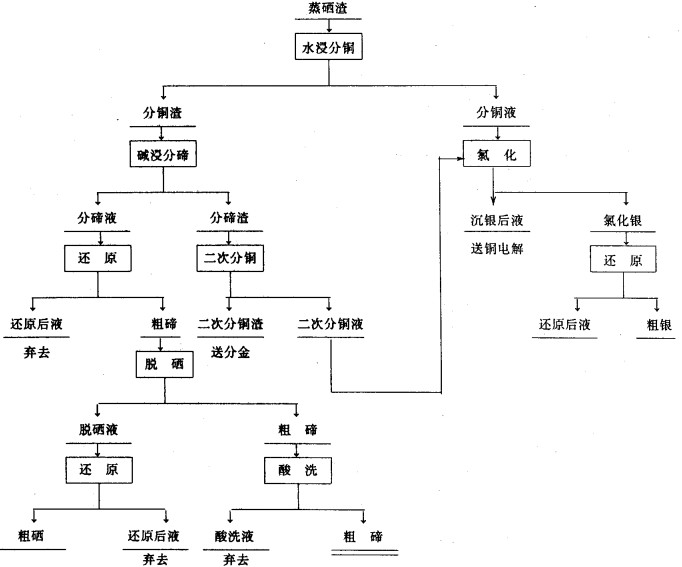

1.1 碱法流程碱法流程就是小试流程,如图 3所示。其主要工序是:

|

| 图 3 回收碲碱法流程 |

1.1.1 水浸分铜

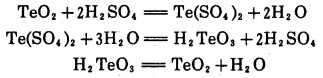

硫酸铜溶解进入溶液,碲水解为二氧化碲留在渣中,化学反应式如下:

|

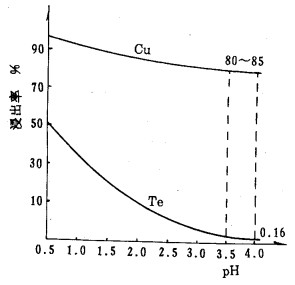

主要工艺技术条件:固液比1:4, 浸出温度80~90℃, 浸出时间2h, 反应结束前调溶液pH3.5~4.0。pH值对铜、碲浸出率的影响见图 4。

|

| 图 4 pH值对Cu、Te浸出率的影响 |

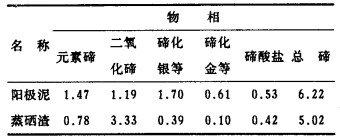

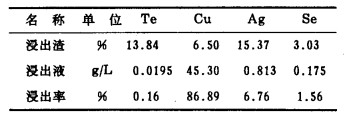

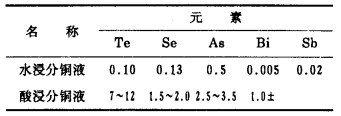

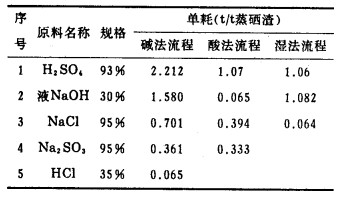

试验原料(蒸硒渣)的成分及阳极泥和蒸硒渣中碲的物相组成分别列于表 1和表 2。水浸分铜结果列于表 3。由表得知,水浸分铜抑碲溶解效果明显,进入溶液中的碲量为0.16%。反调pH值使砷、硒、铋等大部分水解, 因而水浸分铜液比酸浸分铜液杂质少得多(参见表 4)。

| 表 1 蒸硒渣化学成分 % |

|

| 点击放大 |

| 表 2 碲物相组成 % |

|

| 点击放大 |

| 表 3 水浸分铜结果 |

|

| 点击放大 |

| 表 4 分铜液成分 g/L |

|

| 点击放大 |

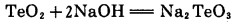

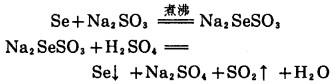

1.1.2 碱浸分碲

用碱浸出二氧化碲、化.学方程式如下:

|

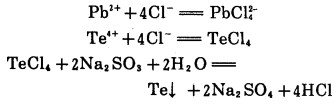

主要工艺技术条件:氢氧化钠浓度160g/L, 固液比1:5~7, 浸出温度80~90℃, 浸出时间2h, 原料为水浸分铜渣,6批分铜渣分4次处理,试验结果参见表 5。碲的浸出率只有77.3%, 与小试结果差距较大,究其原因,是阳极泥中的碲及其化合物在焙烧过程中二氧化碲转化率不高。

| 表 5 碱浸分碲结果 |

|

| 点击放大 |

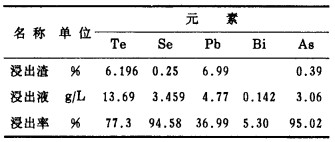

1.1.3 碲还原

用亚硫酸钠将四氯化碲还原成碲。主要工艺技术条件:氯化钠200g/L、亚硫酸钠用量是碲量的5~6倍,硫酸150~200g/L、还原时间2h。加氯化钠是为了掩蔽硫酸铅,碲离子转化为四氯化碲,化学反应式如下:

|

还原结果如表 6所示。

| 表 6 碲还原结果 |

|

| 点击放大 |

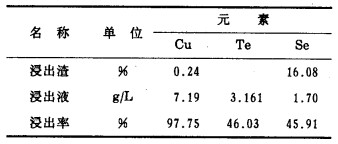

1.1.4 二次分铜

目的是为了除去分碲渣中的铜和碲,以消除它们对金、银粉质量的影响。同时再浸出一部分银,以减轻后面亚硫酸钠分银的负担。主要工艺技术条件:硫酸4mol/L, 固液比1:5, 浸出温度80~90℃, 浸出时间2h, 4批分碲渣分4次进行二次分铜。由表 7可知,铜的浸出率为97.75%。

| 表 7 二次分铜结果 |

|

| 点击放大 |

1.1.5 粗碲粉处理

为了得到高品位碲粉,粗碲进行了脱硒和酸洗。脱硒和脱硒液中和得到粗硒的化学反应是:

|

主要技术条件:亚硫酸钠100g/L, 固液比1:10, 加热煮沸1~2h、分硒液用硫酸中和至最终酸度2~3mol/L。酸洗的固液比为1:5, 反应温度70~80℃, 盐酸3.5mol/L, 反应2h。酸洗后用水漂洗粗碲至pH6~7。

整个碱法流程试验共投入蒸硒渣2697kg, 产出品位88.64%的粗碲117.2kg, 碲直收率75.5%, 试验中损失了一部分碲。扣除碲还原时食盐带入的二氧化硅,粗碲主品位达到95.88%, 达到了预期目的。但直收率太低、工序多、酸碱交叉使用、耗量大。接着试验了酸法流程。

1.2 酸法流程酸法流程与碱法流程相异之处在于变碱浸分碲为酸浸分碲,取消了二次分铜。主要内容包括:

1.2.1 水浸分铜同碱法流程。

1.2.2 酸浸分碲用硫酸浸出水浸分铜渣中的二氧化碲,化学反应式如下:

|

主要工艺技术条件:硫酸250~350g/L、固液比1:5~6, 浸出温度80~90℃、浸出时间3h, 每次投入一批水浸分铜渣,酸浸分碲结果参见表 8。

| 表 8 酸浸分碲结果 |

|

| 点击放大 |

1.2.3 碲还原

同碱法流程。因酸浸分碲液含酸较高,且不含铅,分碲液还原时不再加硫酸,氯化钠浓度降至100g/L, 还原后得到品位为66.06%的粗碲203.5kg, 碲直收率85%, 比碱法流程高,但仍未达到预期的90%。

2 讨论 2.1 金银回收率碱法流程和酸法流程都只处理了6批试料,且边生产边试验,所得试验数据尚不能充分说明对金银回收率的影响。从液相分析数据来看,金不分散损失。分铜时先拿出一部分银,因增加了氯化、还原工序,考虑到工序损耗及操作因素,银回收率可能下降。

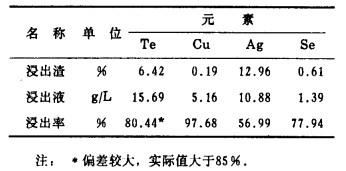

2.2 金银质量酸法流程产出的分碲渣在分金、分银时,发现澄清状况没有按正常湿法流程生产时好,金、银主品位较低。用甲醛还原氯化银得到的粗银品位比湿法流程产出的银粉品位低,如表 9所示。

| 表 9 银粉品位 % |

|

| 点击放大 |

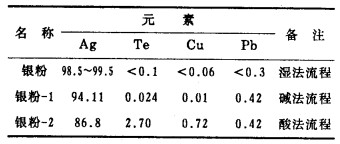

2.3 化工原料单耗

碱法流程、酸法流程和湿法流程所需主要化工原料的单耗列于表 10。由表得知酸法流程化工原料的单耗最低。

| 表 10 三种流程化工原料单耗 |

|

| 点击放大 |

2.4 粗碲质量

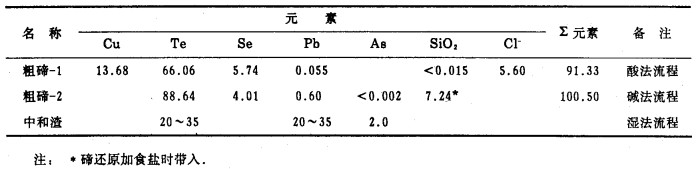

粗碲化学成分如表 11所示。由表可知,粗碲-2如扣除二氧化硅,主品位达95.88%,达到了预期要求。粗碲-1主品位为66.06%, 铜、硒、碲、氯等杂质以何种形态存在尚不清楚。另外,表列元素总和仅为91.33%, 其他杂质可能是硫酸盐和盐酸盐。

| 表 11 粗碲和中和渣化学成分 % |

|

| 点击放大 |

3 结语

碲回收工业试验的两个流程与现行湿法流程相比有几个特点:(1)粗碲品位比中和渣高。(2)蒸硒渣中的碲由现行的两步浸出(分铜、分碲)变为一步浸出,经水浸分铜将碲富集后,碲的一步浸出率已接近目前湿法两步的浸出率。(3)水浸分铜液含碲、硒等杂质少。

粗碲直收率没达到预期要求,重要原因之一是蒸硒渣中以二氧化碲形态存在的碲所占总碲量的比率不高,应努力摸索提高焙烧过程中二氧化碲转化率的途径。

酸法与碱法两种流程比较、酸法流程具有工序少,化工原料消耗少,碲直收率高等特点。如果铜阳极泥进行预处理,则可取消水浸分铜,工序进一步缩短,碲和金银的直收率和回收率会得到提高。

1996, Vol. 10

1996, Vol. 10