| 积极推广和应用就地破碎浸矿法 |

根据矿石浸出工艺的不同,溶浸采矿法分原地溶浸法(又称地浸)、就地破碎溶浸法、联合溶浸法(原地和就地破碎溶浸法联合开采1个矿块)和堆置浸矿法(简称堆浸)。前3种方法的特点是将地、采、选、冶融为一体、相互交叉形成新的采矿方法。溶浸采矿的应用是矿业开采发展史上一个新的里程碑。

溶浸采矿发展的实践证明,原地溶浸法的经济效益和工艺流程机械化程度位居其他几种浸矿法之首,但它的使用条件十分苛刻,一般只宜于开采淋积型、砂岩型、疏松破碎、含泥率低的矿床,且要求矿床顶底板渗透性小,因此,应用范围受到较大的限制。就地破碎浸矿法的使用条件比较宽松,它既可开采外生矿床,也可开采内生矿床以及矿石致密坚硬、破碎性和可浸性较好的矿床。这个方法是为了克服堆浸法的缺点而发展起来的。因为堆浸法实质上是简化和改革了的水冶工艺,即简化了传统水治的细碎、磨矿和固液分离等工序,因此水冶产品成本有所降低,但水冶之前的采矿工艺仍保留未变,采矿成本仍居高不下。为了克服这个缺点,就地破碎浸矿法应运而生,因为该法的崩落(可以强制崩落,也可自然崩落)矿石,可以就地留下70%~80%于矿块(或采场)内,用浸矿剂进行就地淋浸,所获浸出液(产品液)汇集后用管道输出地表,浸后所余废石块存留在原地。这个方法显示了如下优点:

(1) 省去了大部分矿石的井下运搬、运输、提升和地面运输费用。

(2) 浸后废石就地留于空场内,免去了空区处理工序和费用。

(3) 减少地表废石场面积及其购置费。

(4) 减少了废石堆对环境的污染。

(5) 与堆浸法相比减少了堆浸场地和筑堆、卸堆工序和消耗,特别是地形狭窄的山区,这一优点更为突出。

(6) 可以降低开采品位,扩大了矿产资源利用率。

由于有以上一些优点,国外一些铜矿和铀矿,我国一些铀矿,近20余年来,纷纷发展了这个方法。应用效果说明,用就地破碎浸矿法采出的吨金属成本比堆浸法低15%~20%。

江西某些铜矿的堆浸(包括废石堆堆浸)在我国是应用较早并取得效果最好的省份之一,但始终没有向就地破碎法发展。估计其原因是多方面,而采矿技术人员对这个方法了解不够,可能是原因之一。作者根据近几年从事这个方法的现场试验,理论研究和情报工作,特写此短文,以达抛砖引玉,求教大方的目的。

1 国内外应用简况 1.1 国外应用情况从60年代开始进入工业试验阶段,70年代陆续在部分铜、铀矿山得到应用,美国铜矿、法国和原苏联铀矿应用最早。

美国亚利桑那州铜矿,在井下一次爆破了400万t铜矿石进行就地浸出。70年代初美国内华达州毕克迈克铜矿应用就地破碎浸矿法取得成功。该矿为扁豆状矿体,倾角50°, 长约200m, 厚100m, 埋深100m, 用露天开采完后,尚留有47万t混合矿,含铜2.0%, 位于露天坑底和边帮下面。通过矿样试验,该矿石可浸性能好,回收率达37%~80%。采用大直径深孔进行爆破,共用炸药180t, 爆破了60万t矿岩,平均爆破块度230mm。1973年10月开始淋浸和集液,平均流量760~950l/min, 日回收铜2180kg, 年生产能力达785t, 总回收率70%, 经济效益十分明显,同时解决了露天底部三角矿柱回收难题。

另外,70年代初美国老雷莱伯铜矿也用了就地破碎浸矿法。该矿矿体裂隙发育,用了1200t炸药进行了井下药室松动爆破,共爆破了400万t矿石和210万t废石,平均块度230mm。1982年8月开始淋浸,9月初首批浸出液自矿块底部流出,12月中旬开始回收海绵铜,日产量10t左右,经济效益显著。

法国克鲁齐剥山区勃鲁若矿用就地破碎浸矿法回采花岗岩型贫铀矿,品位0.02%~0.07%。用浅眼崩矿留矿法,块度0~360mm, 小于50mm的矿石块占20%, 用硫酸作周期性淋浸,浸出液浓度达1.14g/l。淋浸持续86个昼夜,每吨矿石耗酸20kg, 回收率达60%。

70年代中期加拿大在阿格纽湖铀矿,用深孔挤压崩矿,平均孔深30m, 用淹没法浸出矿石品位为0.045%的贫铀矿,经济效益好。

这些国家应用就地破碎浸矿法显示了如下优点:

(1) 基建和生产经营费低。以美国为例,粗铜生产成本比传统的采-选-冶流程降低30%~50%, 每吨铜生产能力所摊基建投资费比堆浸法降低2/3, 比传统法相比降低更多。据1973年美国矿业调査资料,每吨铜金属露天采矿法为119~175美元,房柱式采矿法为630美元,崩落法为840美元,充填法为2160美元,而就地破碎浸矿法为145美元,即其成本与露天采矿法相当。

(2) 有利于环境保护。大爆破影响所及不出数百米,矿区采后地表未陷落,地下水源未发现污染;

(3) 开拓采(浸)准工作量减少,一般投产时间缩短一半;

(4) 工艺较简单,易于管理;

(5) 降低了边界品位,扩大了矿产资源储量,也可开采传统方法留下的残矿,或开采传统方法难以回采(如地压大,成本高)的矿体。

应用过程中遇到的主要技术问题是:矿石块度的有效控制,矿体轮廓变化特大时的均匀淋浸等问题。

原苏联和原东德及东欧国家十分重视就地破碎浸矿法的研究和应用,用此法开采坚硬半坚硬砂岩型和火山岩型铀矿取得了丰富的经验,并正向开采铜矿和铅锌矿发展。所用的爆破方法有浅眼、中深孔和深孔。从工艺矿物学、矿石块度控制、浸出机理、淋浸方式和制度、水动力学、防止溶液扩散等进行了系统和深入的研究,专业高等院校开设了有关这方面内容的课程,制订了就地破碎浸矿法试验,应用和设计规范。

1.2 国内应用情况我国应用就地破碎浸矿法与世界同步,始于1963~1965年铜陵有色金属工业公司铜官山矿松树山矿区。浸矿地段为老采区,自地表至集液平巷垂高70m, 矿段长340m, 淋浸面积4000m2, 矿石为氧化矿,铜品位0.2%~0.5%, 已被古人开采,且已自然塌落。地表设堰塘,注入硫酸和细菌进行淋浸,共获铜金属1434.8kg, 经济效益明显。

就地破碎浸铀始于60年代末,1969~1971年在衢州铀矿进行了3000t级矿石的现场试验,用浅眼留矿法作为浸前准备工作,硫酸作浸矿剂。试验结果为:回收铀金属1380kg, 回收率达82.2%。

90年代初作者在广东某矿进行了万吨级就地破碎浸铀试验,采用了深孔大爆破,微差雷管分段起爆和深孔天井技术,矿块底部采用人工假底隔液层。爆破效果良好,浸出效果也不错。此外,近年在西北某铀矿也成功地应用此法,万吨级矿块的铀金属回收率为82%以上,现正扩大其应用。

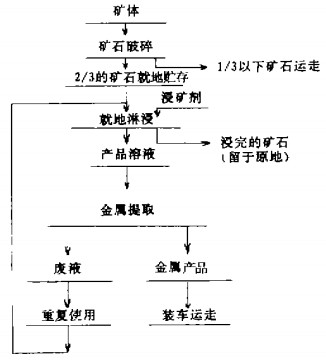

2 就地破碎浸矿法的工艺流程及特点 2.1 工艺流程就地破碎工艺过程包括:

(1) 崩落矿块范围内的矿石,并运出其因松散产生膨胀的矿石,一般为总矿石量的20%~30%;

(2) 安装和布置淋浸和集液设施和工程;

(3) 进行淋浸;

(4) 浸出液的收集及输送,贫液作溶浸液返回。流程见图 1。

|

| 图 1 就地破碎浸矿法工艺流程示意图 |

应当指出, 由于矿石性质、产品结构和崩矿方法不同, 流程可能发生变化。

2.2 就地破碎浸矿法的特点就地破碎浸矿法是介乎地浸法和堆浸法之间一种浸矿方法, 它们之间有共性, 也有自己的个性, 它与传统方法堆浸法相比有如下特点:

(1) 就地破碎浸矿法的矿房结构和布置方式与传统采矿方法一样除要满足崩矿、运搬、通风、安全、地压管理等工艺的要求以外, 还要满足淋浸, 溶液分布与流动、收集、传递、防止溶浸液扩散等方面的要求。

筑堆方法与堆浸法相比差别较大, 它利用爆破方法或自然崩落方法在矿房内直接建堆, 其堆形、堆高, 堆体面积受到所处矿体形状, 阶段或分段高度的影响, 不像堆浸法那样可由人为控制和灵活调整。为了保证浸矿过程中化学反应所需氧气, 堆浸法堆高被限制在5~10m以内, 而就地破碎浸矿法的堆高一般与阶段或分段高度相等, 可达20~60m, 堆形与矿房所处矿体轮廓相吻合, 若矿体倾角变缓, 小于溶浸角, 或矿体局部膨胀、收缩、分支,则可能出现溶浸死角,影响矿石回收率和增加淋浸工程的复杂性。

(2) 就地破碎浸矿法和堆浸法都要求矿石的块度要满足浸矿要求,但堆浸法在筑堆之前可以进行2次破碎(人工或机械),而就地破碎浸矿法,除浅眼留矿方案,可以在每层爆堆表面进行有限的2次破碎外,中深孔、深孔崩矿方案就无法进行2次破碎工作,所以对矿石爆破性能要求方面要高于堆浸法。

(3) 就地破碎浸矿法对矿石的可浸性要求比堆浸法要稍高。如上所述可以看出,它的堆高大,又难以进行2次破碎,而增加导流和补充淋浸更困难,因此,矿石的可浸性能应稍高于堆浸法,才能达到两者浸出率大致相当的目的。

影响矿床可浸性的因素较多,主要有矿床成因类型、矿石和围岩的物质成分、矿石的化学性质、矿石氧化率、有用组分分布特点,矿石的结构和节理裂隙发育情况等。为了便于选择就地破碎浸矿法,可以把矿床对其适用程度分为3个层次:第1个层次为非常有利的——张开裂隙的周壁为含有用组分的细脉覆盖,最好还含有一定数量的黄铁矿(有利于细菌浸出);矿石氧化率较高;含泥量较低;第2个层次为有利的——微细脉矿化矿床具松散充填物或无充填物的较密的裂隙。爆破以后裂隙能进一步扩大;第3个层次为不利的——矿石致密坚硬、有用组分呈浸染状,斑点状,乳滴状分布,节理裂隙不发育,或含泥率高等。

(4) 堆浸法不受矿床水文地质影响,就地破碎浸矿法的矿房虽然多数情况下位于地下潜水面以上(井巷工程对矿床进行了疏干),但矿房仍然与周围岩石有水力联系。水力联系的程度受到矿房周围岩石的透水性能和断层有无的控制。围岩透水性大或断层裂隙发育,使浸矿发生3个不良后果:一是溶浸液向外流失;二是污染环境,扩大污水流动范围;三是地下水流入矿房,稀释浸出液,降低产品液质量。这种情况下应布置防渗漏工程。

应当指出:就地破碎浸矿法还有其他一些特点,诸如淋浸、集液、浸液输送、矿块井巷工程布置,浸矿液流型与分带等,限于篇幅在此不作赘述。

3 应用就地破碎浸矿的技术判据和关键技术 3.1 技术判据综上所述可以看出,就地破碎浸出能否取得预期的效果,主要决定于以下因素:

(1) 矿石的可浸性和有害杂质性质及其含量;

(2) 矿石的可爆性,即爆破以后块度组成和矿石块内裂隙状况;

(3) 能否有效地控制溶浸范围,这取决于矿房周围围岩的透水性,断层裂隙状况和防渗措施。

3.2 关键技术(1) 矿石的就地破碎工艺和方法,主要是保证浸矿所要求的矿石块度。块度的合理组成根据浸矿试验确定,一般是块度愈小,浸出率愈高。

(2) 浸矿液的选择、配制和使用方法;

(3) 溶浸范围的控制技术和防渗漏方法的选择。

以上三方面的技术已在国内外特别是国外的生产实践和试验研究中,积累了较丰富的经验,有了行之有效的解决办法。

4 就地破碎浸矿法的矿山开拓与浸准系统就地破碎浸矿法的应用往往在以下情况下进行:一种情况是在原有开拓系统下进行局部矿块生产;一种新设计单一就地破碎矿山开拓系统(国内外已有先例),这种情况下要考虑以下与传统开拓系不同的因素:

(1) 由于2/3的矿石不运出地表,所以井巷规格、运输提升设备的能力和规格均应相应地予以减小;

(2) 地面工业场相应缩小,但要考虑1/3的矿石作地表堆浸的堆场面积;

(3) 通风系统不但要考虑排粉尘和废气要求,还要考虑排除酸或碱及与矿石产生化学反应后生成挥发气体的要求;

(4) 水泵、风机、铁轨、通讯、给排水及压风管线要做防腐安排;

(5) 运输巷道的坡度要满足输送浸出液的水力坡度要求。

浸准工程(用此名称以区别传统法的采准)包括:(1)为破碎和运出多余矿石服务的工程(凿岩天井或平巷、通风人行天井,为形成补偿空间而打的井巷等);(2)为淋浸和集液服务的工程,如淋浸空间,淋浸钻孔、集液巷道、集液孔、集液池、排液沟槽、管线和输排液硐室等;(3)矿房通风工程;(4)防渗漏工程,如底垫、隔墙、帷幕等。

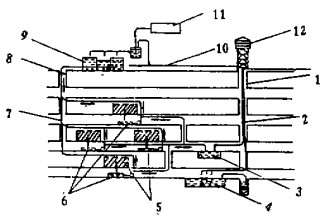

就地破碎浸矿法浸出系统见图 2。

|

| 1——竖井; 2——抽液管; 3——总集液池; 4——矿井水仓; 5—矿块(矿房); 6——工作面集液池; 7——输浸矿液管; 8——天井; 9——配液系统; 10——输水管; 11——酸罐; 12——井架. 图 2 就地破碎浸矿法浸出系统 |

1996, Vol. 10

1996, Vol. 10