| 深井降温技术中的新方法 |

随着地表矿物日趋开采完毕, 矿井采掘深度增加, 由于地温随矿井深度增加而升高, 加上其他热源的放热作用(空气压缩、氧化过程、机械设备作功)等原因, 使得受到高温威胁的矿井日益增多。西德伊本比伦煤矿现采深达1530m(为世界上最深的采煤矿井), 地温梯度1℃/43m, 井底岩温可达60℃, 南非斯太总统(President Styen)金矿的工作面深度超过3000m(是世界上最深的矿井), 原始岩温度达63℃以上。据全国矿井高温热害普查资料统计, 目前, 我国已有65对矿井出现了不同程度的热害, 其中38对矿井的采掘工作面气温超过30℃。据我国煤田地温观测资料统计, 百米地温梯度为2~4℃/100m, 例如平顶山八矿平均地温梯度为3.4℃/100m, -430m水平的原始岩温为33.2~33.6℃, 现采掘工作面的气温在29~32℃, 最高己达34℃。预计“九五”期间我国将有80多对矿井出现热害, 例如安徽铜陵的狮子山铜矿冬瓜山矿段, 云南新平的大红山铁矿、安徽淮南的潘三和张集等煤矿。在高温环境下作业, 不但劳动生产率会下降, 而且矿工身体健康也会受到损害, 同时严重威胁井下安全作业, 并易引发灾害和事故。日本7个矿井的调查结果表明:30~37℃的工作面较30℃以下工作面的事故率增加1.5~2.3倍, 高温热害已被认为除水、火、瓦斯之外的第四大矿井灾害。为了确保安全生产, 1982年国务院颁发的《矿山安全条例》规定, 井下作业地点的空气温度不得超过28℃, 现新规定为不得超过26℃。国外也有类似规定。因此, 研究深井降温技术已成为国内外采矿技术中一个重要领域。

1 深井降温技术的发展 1.1 隔绝热源降温当围岩温度很高时, 就要采取措施, 防止围岩通过岩壁向巷道中的空气散热。国外曾用喷射聚氨基甲酸脂作为冻土墙的保温层进行隔热。为了降低成本及防火, 可添加珍珠岩粉、发泡剂、阻燃剂等辅料。目前主要研究方向着重于开发一种价格合理、原料来源广泛且便于井下施工的低传热系数的高效隔热材料。

1.2 通风降温设计深矿井时, 应适当加大巷道断面, 并使进风路径尽可能短, 以增加采掘工作面的风量和降低风温, 日本学者的试验研究结果表明:增加通风量, 则气流温度大幅度下降, 并且温度的下降程度在通风量达到一定量时则有急剧加快之势, 如风量再增加则气流温度的下降又逐渐缓慢下来, 最经济的通风量为巷道长度的0.56~0.84倍。风量越大, 巷道的冷却效果越好, 但通风动力费用也随之增加。目前的研究方向是综合研究巷道、通风等费用确定最经济有效的风量及通风方式。国内外已开发出应用计算机同时计算矿井风量、气温和湿度的计算程序。此外, 受控循环通风技术在深井通风降温方面的优越性已为人们所重视。

1.3 人工制冷降温从70年代开始, 国外一些深矿井采用了人工制冷的方法进行井下降温, 如西德的伊本比伦煤矿采用地面集中式空调制冷系统。在我国, 对深矿井或高温矿井的人工制冷技术仍处于起步阶段, 只有为数不多的煤矿在井下采用了一些人工制冷技术, 如在国家“六五”和“七五”计划期间, 新汶孙村煤矿和平顶山八矿分别实施了井下集中式空调系统。以上这些空调系统为水冷却系统, 主要有以下几种技术方案:

a.地面集中制冷降温, 主要工艺是在地面设置制冷站, 制备的冷媒水通过隔热的管路送至井下, 通过空气冷却器冷却风流。由于井筒的垂深使得冷媒水压力相应增大, 因而在井下还需设置二次换压设备, 经过换压的冷水还需由水泵送到工作面冷却器, 这种方案的优点是排放冷凝热方便, 设备安装、维护方便、安全可靠, 主要缺点是管路长、冷损耗大, 对输水管的隔热及防潮要求高, 还要设置昂贵的二次换压设备。

b.井下集中制冷降温, 主要工艺是在井底设置制冷站, 制出的冷媒水经配水器、泵站和管路输送至工作面的空气冷却器。其优点是不需二次换压设备, 不影响井筒的提升工作。缺点是冷凝热排放困难, 在南非就曾出现过由于井下制冷机排放冷凝热,致使上一水平气温达60℃, 采掘工作无法进行的情况。

c.工作面移动式空调机降温。空调机和工作面风筒直接连接, 优点是系统简单、安装方便、维护量小。缺点是制冷量小、移动困难, 且冷凝热直接排放在作业面附近, 对热害防治不利。

在人工制冷降温方面, 南非、德国、英国、日本等国, 从制冷装置和热交换器的容量、安装地点的选择、设备选型和提高设备制冷效率等方面的研究一直方兴未艾。

2 冰冷却系统深井降温技术简介80年代中期, 南非一些金矿开始采用冰冷却系统进行井下降温。1985年, 南非的东兰德矿山控股公司, 首先在梅里普鲁特一号井建成了冰冷却系统, 冷却功率为29MW。在深井降温方面开拓了一条新的途径。

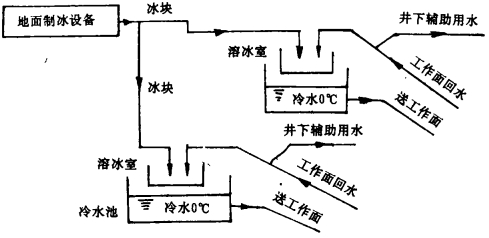

冰冷却系统的主要原理是利用冰的溶解热, 通过冰的溶解把水冷却到接近0℃, 然后把冰冷却水送到各工作面, 系统由冰的制备、冰的输送和冰的溶解三个主要部分组成。图 1为冰冷却系统的简图。

|

| 图 1 冰冷却系统简图 |

2.1 冰的制备

冰冷却系统深井降温技术的主要特点是制冰设备安装在地面。制冰速度由井下所需制冷量确定。例如, 制冷量为5MW(R)的制冷设备若用冰冷却系统代替, 相应的制冰厂生产能力为日产1000t冰, 制出的冰经破碎后输送到井下的溶冰室中溶解。

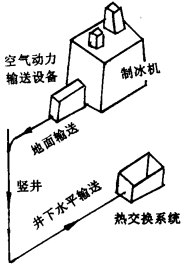

2.2 冰的输送图 2为输冰系统简图, 制冰机制的冰, 通过旋转阀粉碎成块后, 进入空气动力管道输送到井下溶冰室的冰床上。

|

| 图 2 输送冰的线路简图 |

实验表明, 通过空气动力管道连续向井下输送冰不产生高压; 冰通过沿竖井敷设的管道后, 不需要任何动力, 可以沿水平管道输送相当远的距离(井下水平管道应是连续的); 井下管道不产生高压, 因而可以采用塑料管道(μPVC材料)。这是因为在钢管内冰块容易粘附在管壁上, 最终造成管道堵塞。采用塑料管道不仅可以避免上述弊端, 而且可以避免管道的腐蚀。

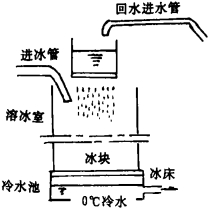

2.3 冰的溶解溶冰装置设置在井下。其结构可分为三部分, 如图 3所示, 冰块堆放在溶冰室的冰床上, 工作面回水从上部喷淋下来, 经过冰层后, 流入下部冷水池。冷水池内的水(温度接近0℃)送往工作面作为冷却用水。而回水的一部分可以作为井下辅助用水, 另一部分作为循环水重新返回溶冰室。

|

| 图 3 溶冰装置示意图 |

2.4 冰冷却系统的特点

冰冷却系统的特点之一是制冰设备设置在井上, 目前, 世界上在深矿井的降温技术中, 冷源设置在井上是一个趋势。因为冷源设置在井下需要两个前提条件, 一是制冷站内新鲜空气流通, 二是有利于排除冷凝热, 然而对于深井和高温矿井就要受到这种限制。另外, 对于煤矿, 如果冷源设置在井下, 就要求井下相应的动力设备必须防爆。冰冷却系统的制冷设备在井上, 制出的冰送到井下去溶解, 这就免除了井下的制冷设备及其动力设备以及由这些设备在工作时产生的热量。矿井越深, 上述优点就显得越突出。

向井下空调系统输送同样的冷量时, 冰的质量流量约为水的1/4~1/5。因此需要排往地面的水量与水冷系统比较可以大大减少, 相应的排水管路、设备以及水泵的负荷都可减少。

冰冷却系统, 在井下没有制冷设备, 其他机电设备也很少, 因此与水冷系统比较, 具有工艺简单、操作与维修简便的优点。

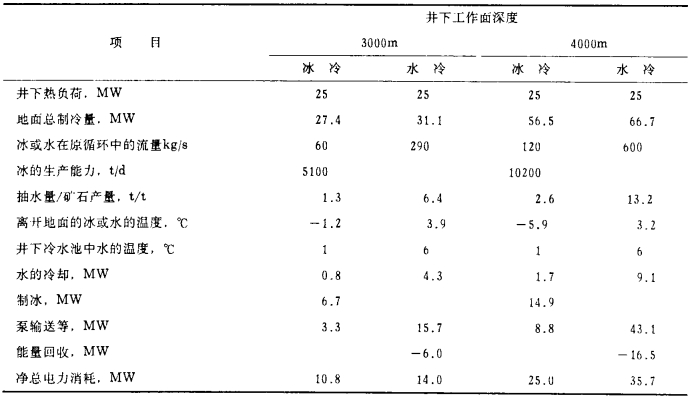

2.5 冰冷却系统的经济可行性南非某研究机构在一个简化的金矿模型(深度约3000m)基础上的研究表明, 冰冷却系统的总投资等于或低于一个带有能量回收涡轮机的水冷系统的总投资, 而且随着井深的增加, 冰冷却系统的总投资将相对减少。整个系统在运行工作中的总经营费用情况又如何呢?表 1为南非矿山研究机构的环境工程实验室在一个月产量为120000t矿石的简化金矿模型基础上的研究数据。

| 表 1 120000t/月矿井的冷却系统的经济比较 |

|

| 点击放大 |

从表 1数据中可以看出, 冰冷系统的优越性突出地表现在“水的冷却”和与“泵输送”等有关的项目上。在“水的冷却”中, 冰冷系统和水冷系统的耗电差在3000m时为3.5MW, 4000m时为7.4MW。在“泵输送等”中, 冰冷系统和水冷系统的耗电差在3000m时为12.4MW, 4000m时为34.3MW。前者主要是利用了冰的相变热, 后者则是减少了水的输入和输出量, 因此可以说, 矿井越深冰冷却系统的经济效益越明显。

开发深部矿产资源面临更多, 更复杂的技术问题, 深井降温技术就是其主要问题之一。因此, 很有必要加强有关的开发研究工作。冰冷却系统深井降温技术是80年代中后期出现的一种新技术, 目前在南非的一些新建深矿井已开始实施, 随着我国采矿工业的发展, 深矿井和高温井会逐渐增多, 因此, 冰冷却系统将成为很有前途的深井降温技术之一。

1996, Vol. 10

1996, Vol. 10