| 德兴铜矿选硫生产、研究现状及前景 |

2. 中南工业大学,长沙 410083

2. ${affiVo.addressStrEn}

德兴铜矿是一特大型斑岩铜矿。矿床中除蕴藏丰富的铜、金、银、钼等有用矿物外,还储藏大量的硫,矿石中有效硫含量为1.8%, 因其处理能力大、如何充分而有效地回收硫具有十分重要的经济意义。

德兴铜矿铜硫分离尾矿具有粒度细、碱度高、含硫量波动大等特点。多年来德兴铜矿与外单位合作,对铜硫分离尾矿中硫的回收工艺开展了大量研究工作。主要工艺方案包括H2SO4选硫工艺、酸性水选硫工艺、活化剂Ao2活化浮选和螺旋溜槽选别工艺等。上述方案都不同程度地存在生产成本高、设备腐蚀、作业指标低或实施困难等不足之处,因而均未被该矿采用。铜硫分离尾矿中硫的回收仍是一个未被攻克的难题。

笔者在总结前人所做大量研究工作基础上,提出了解决铜硫分离尾矿中硫回收的途径。

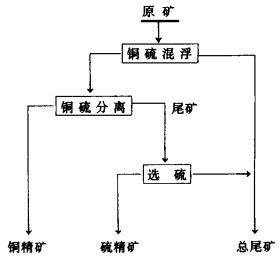

1 生产现状 1.1 工艺流程及指标德兴铜矿选厂目前采用的工艺流程为:铜硫混浮-粗精矿再磨后铜硫分离-铜硫分离后的尾矿选硫,其原则流程如图 1所示。

|

| 图 1 德兴铜矿选矿原则流程 |

一、二期选矿厂采用普通水力旋流器从选铜尾矿中回收硫,三期工程(大山选厂)设计采用酸性水活化选硫方案,设计流程为一粗一精一扫,由于诸多原因,三期工程至今未能按设计工艺进行生产,曾试图用水力旋流器选硫,但因粒度过细、入选硫品位偏低而未能生产出合格硫精矿。

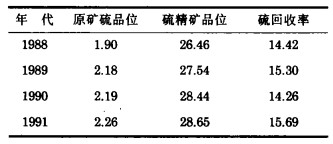

一、二期选厂用水力旋流器选硫的近几年技术指标如表 1所示,由表可见,近几年德兴铜矿硫精矿品位为28%左右,硫总回收率仅15%左右。

| 表 1 德兴铜矿近年选硫生产指标 % |

|

| 点击放大 |

1.2 选硫生产存在的问题

根据硫在工艺流程中流向的多次查定和对铜硫分离后的尾矿性质进行的详细研究,得出硫生产中存在下列问题:

(1) 尾矿粒度细(-0.045mm粒级含量大于60%), 且硫在各粒级品位相近,这一物料性质不适宜采用单一重选工艺。

(2) 尾矿硫品位波动大。

(3) 水力旋流器选别能力不强,富集比低。

由以上三方面可以看出:采用水力旋流器选硫虽然能得到部分合格硫精矿,但其精矿品位和回收率都无法得到保证。

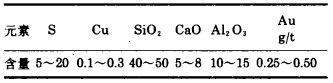

2 铜硫分离尾矿特性 2.1 化学组成铜硫分离尾矿多元素分析结果见表 2。由表可见,尾矿中硫含量为5%~20%, 波动范围太大。

| 表 2 铜硫分离尾矿多元素分析 % |

|

| 点击放大 |

2.2 粒度组成及硫分布

铜硫分离尾矿粒度组成及各粒级含硫量分布如表 3所示,由表可见,硫主要分布在-0.076mm~+0.010mm粒级,其硫分布率达92.53%。

| 表 3 尾矿粒度组成及硫分布 % |

|

| 点击放大 |

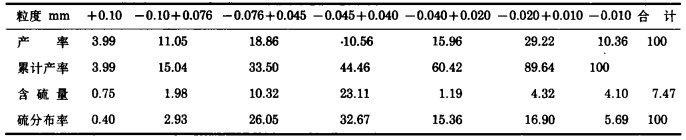

2.3 矿相分析

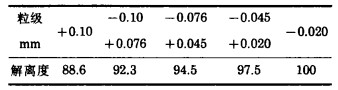

镜下鉴定结果表明,铜硫分离尾矿中的硫主要以黄铁矿形态存在,占金属矿物的95%以上,其次为黄铜矿、黝铜矿等,黄铁矿单体解离情况示于表 4。由表可见,-0.076mm粒级中黄铁矿单体解离度大于94%。

| 表 4 尾矿中黄铁矿单体解离度 % |

|

| 点击放大 |

铜硫分离尾矿矿浆pH值高于12, 游离CaO含量一般为500~1300mg/l。

由以上分析数据可见,铜硫分离后的尾矿属粒度细、硫品位低及波动大、矿浆pH值高,黄铁矿受到强烈抑制的难选物料。

3 研究现状针对选硫生产中存在的问题,德兴铜矿开展了大量研究工作,从铜硫分离后的尾矿中回收硫,现将以前的研究工作加以介绍和评述。

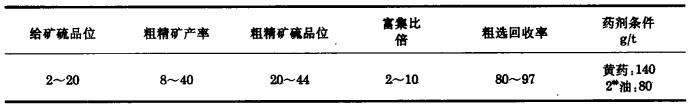

3.1 酸性水选硫工艺袁彩荃等人在80年代初曾做过这方面的研究,完成了小型试验,但几次工业试验都未能取得成功。1992年李青春等人对大山选厂二段尾矿进行了酸性水选硫小型试验研究,试样取自大山选厂二段尾矿槽,含硫量为2%~20%, 酸性水取自采场酸性水库,pH值为2.1~2.8, 将取来的矿浆样(浓度为8%~10%), 经静置沉降浓缩至浓度为22%~28%, 加酸性水调浆活化,再加捕收剂、起泡剂等进行浮选,试验结果示于表 5。由表可见,采用酸性废水进行铜硫分离尾矿中黄铁矿的活化浮选技术上是可行的,其最佳浮选pH值为9~10.5,且取得了较为理想的工艺指标。但该工艺不能用于生产的主要原因:

| 表 5 酸性废水活化浮选选硫指标 % |

|

| 点击放大 |

(1) 酸性水性质随季节及气候变化较大(主要是pH值及Fe3+含量变化大),若遇酸性水酸度弱、铜硫分离尾矿碱度高时,所需添加酸性废水量太大,无法进行正常作业。

(2) 酸性废水输送管线长,腐蚀严重,难以管理。

3.2 硫酸活化浮选矿样取自大山选厂选铜尾矿,尾矿含硫19.88%, 游离CaO含量841mg/l, 浓度为16.57%,-0.045mm粒级含量为69.52%, 矿浆样经浓缩至浓度25%后,加硫酸调pH值,再加捕收剂,起泡剂浮选,获得硫精矿品位为44%左右,硫作业回收率为90%左右的良好指标,最佳浮选pH值10.5, H2SO4耗量为33.7kg/t, 研究表明,传统的硫酸活化浮选工艺完全能活化大山选厂被石灰强烈抑制的黄铁矿,但因耗酸量太大,经济效益低,因而未被现场采用。

3.3 Ao2活化剂活化浮选工艺1993年黄尔君.尹启华等人针对酸性水选硫及硫酸活化选硫工艺中存在的问题,进行了高碱条件下黄铁矿活化浮选研究,矿样取自大山选厂二段尾矿槽,含硫5.3%~29.3%, 浓度8%~10%, 矿浆样经静置沉降浓缩至浓度为30%左右,加少量清水稀释至浓度18%, 添加活化剂Ao2活化,再分别添加捕收剂、起泡剂进行浮选,在矿浆pH>12的情况下,获得了含硫45%以上的硫精矿,硫作业回收率达95%左右,活化剂用量为2.4~30kg/t, 实现了高碱条件下黄铁矿的活化浮选。由于现场药剂添加系统不配套,Ao2用量过大,环境污染严重;其次活化剂用量波动范围太大,给药量难以把握,导致工业试验中途辍止,而未能取得成功。该研究表明,被石灰强烈抑制的黄铁矿在高碱介质中实现其活化浮选是可能的。

3.4 螺旋溜槽选硫1991年德兴铜矿科研所对泗州选厂铜硫分离尾矿采用ϕ600mm螺旋溜槽进行了选硫半工业试验研究,硫给矿品位为16%~32%, 经螺旋溜槽选别后,可获得硫精矿品位20%~42%, 硫作业回收率50%~86%的技术指标。经过这一次试验再次表明,在德兴铜矿采用单一重选方案,无法取得令人满意的工艺指标。

4 发展前景通过以上介绍和评述,可以得到以下结论:

(1) 无论采用普通旋流器还是螺旋溜槽等重选设备,采用单一重选方法,都无法取得令人满意的工艺技术指标。

(2) 酸性废水活化浮选或硫酸活化浮选工艺从铜硫分离尾矿中回收硫技术上成熟,但工业生产中实施困难或经济上不尽合理。

(3) Ao2活化剂使高碱介质中黄铁矿的活化浮选工艺有可能实现,但因铜硫分离尾矿性质(含硫量、游离CaO、细度、浓度等)波动大,导致Ao2用量范围过宽,对环境污染严重,致使该工艺应用于生产中还存在一些困难。

如何解决德兴铜矿铜硫分离尾矿中黄铁矿的回收难题?若现有铜硫分离工艺条件不变,针对尾矿碱度高、粒度细、给矿品位波动大的特点,要经济地获得合格硫精矿,关键在于降低选硫的药剂成本,即降低药剂用量。采用重选方法预选,脱除部分细泥和游离CaO, 再添加活化剂进行黄铁矿的活化浮选,无疑是一条合理的工艺路线。因为采用重选方法,预先脱除部分细泥和游离CaO, 大大缓解了活化被细泥罩盖和被石灰强烈抑制的黄铁矿的难度,并能节约大量活化剂,从而使该工艺达到技术上可行,经济上合理。

此外,解决铜硫分离尾矿中黄铁矿回收的根本途径在于改变现有的铜硫分离工艺和条件,即如何实现低碱度下的铜硫分离是解决这一难题的关键。近期德兴铜矿与中南工业大学等单位合作开展的低碱度铜硫分离工艺的研究已进入工业试验阶段,可望为这一难题的解决找到新的突破口。

1995, Vol. 9

1995, Vol. 9