| 上引法生产中的物理-化学过程及其影响 |

据不完全统计、上引法在全国发展到几百家。目前, 上引法主要用于生产铜杆, 也有少数厂家用来生产无氧铜杆、管坯和铜母线的扁坯。上引法生产过程中无精炼生产过程, 只是将电解铜熔化, 然后连铸成各种坯料。尽管如此, 上引法过程中仍存在许多物理及化学冶金反应过程。了解这些过程, 对提高产品质量、对症下药, 解决生产过程中的质量问题, 无疑是十分必要的。

1 物理过程1.1 原料电解铜由固态的铜板熔化成液态的铜液, 然后冷却结晶成上引连铸所需固态坯料。看起来这是一个较为简单的物理过程, 其实这一过程中伴随有许多冶金化学反应, 在下面将要叙述。

1.2 在生产过程中, 电炉内铜液表面覆盖一层木炭, 若木炭覆盖不严。高温铜液就会严重地从空气中吸收氧气与氢气[1]。

高温铜液从空气中吸氧后, 使铸坯的含氧量超标, 铜杆发脆发硬, 铸坯结晶组织疏松, 加工性能变差。

氢在铜中的溶解度很大, 而且随熔体温度升高, 溶解加快。

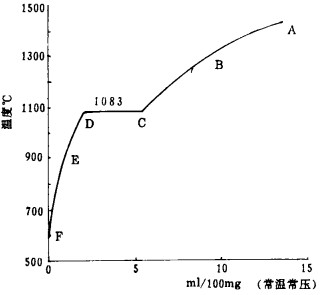

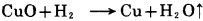

由图 1可知:随着铜液温度的升高, 氢在铜液中的溶解量急剧上升; 反之, 随着铜液温度的下降, 氢从铜液中则大量析出。所以, 当铜液吸氢较多时, 它在铜液冷却结晶过程中会大量析出, 在铸坯中形成微小气泡和显微裂纹。另外, H与CuO作用(Cu2O+H2→2Cu+H2O↑)生成水蒸汽在金属内形成高压而导致裂纹, 此即所谓“氢气病”。

|

| 图 1 不同温度下氮在铜中的溶解度 |

2 冶金化学反应过程

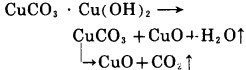

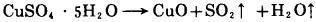

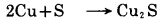

2.1 若电解铜在空气中存放时间较长, 表面会有碱式碳酸铜[CuCO3(OH)2]和因电解铜出槽之后清洗不够[2], 表面有CuSO4·5H2O在入炉前后又没有清洗和烘烤时, 电解铜入炉后便会有如下化学反应发生:

|

(1) |

|

(2) |

|

(3) |

上述反应生成的SO2部分会从铜液中逸出, 在炉前会有一种刺鼻的气味, 部分SO2残留在铜液中会继续参加化学反应。

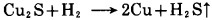

2.2 覆盖用的木炭及铜液从空气中吸氧吸氢会产生如下化学反应:

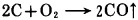

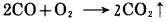

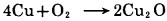

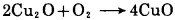

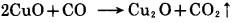

|

(4) |

|

(5) |

|

(6) |

|

(7) |

|

(8) |

|

(9) |

|

(10) |

|

(11) |

|

(12) |

|

(13) |

|

(14) |

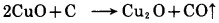

铜液从空气中吸氧后会产生(4)(5)(6)(7)中的化学反应。从空气中吸氢后发生(8)(12)中的化学反应。(8)中的CuO一部分是铜液从空气中吸氧后产生的; 一部分是(1)(2)中产生的。(2)中产生的SO2在从铜液中逸出时, 遇上覆盖用的木炭, 便发生式中(10)的反应, 产生单质S, 其部分与铜发生(11)反应产生Cu2S。由于S的存在, 会显著降低铜杆的热态和冷态加工塑性, 使铜杆变脆。另外, CuO还可以与C、CO作用生成Cu2O, S也会部分与Cu作用, 通过(11)生成Cu2S。Cu2O和Cu2S两者在冷却结晶过程中, 偏聚于晶粒边界, 致使坯料的塑性降低。使铜杆冷拉时容易断裂和产生毛刺[3]。铜液中的水汽和SO2使铜杆坯结晶组织疏松并产生微裂纹, 也会导致同样后果。

当打开炉盖时会有刺鼻的气味, 便是(2)中产生的SO2和(12)中产生的H2S混合气体, 开炉盖会有一股蓝色的火焰腾出便是(4)中产生的继续燃烧的CO气体。

2.3 上引法生产一般是用有芯工频感应电炉, 筑炉捣料为石英砂, 主要成分是SiO2, 结晶器用的保护套其材质主要是SiC。

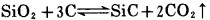

通常SiC在800℃开始氧化变成SiO2, 尽管炉内气氛为还原性, 处于脱氧状态, 但炉内长期处在1150℃以上的高温下工作时SiC保护套还是会被侵蚀, 发生如下可逆反应:

|

(15) |

SiC颗粒存在于铜液中并夹杂在铜杆内, 造成铸坯在后续的拉伸工序中发生裂断。

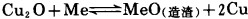

2.4 由于电炉内存在电磁搅拌效应, 使铜液翻腾进行热交换, 同时也使铜液中各主要金属杂质Me与铜层之间发生一系列化学反应:

|

(16) |

|

(17) |

从(16)(17)中可以看出, 为了提高上引铸坯的质量, 必须定期从炉内清除灰渣, 以免发生(17)所不希望的化学反应, 使杂质残存于铜液中, 影响产品质量。

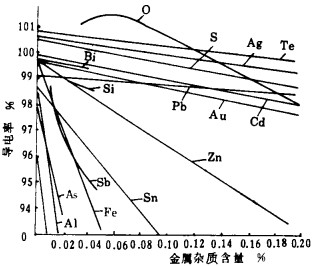

2.5 上引法生产的原材料是电解铜, 电解铜表面的开花粒子, 主要是在电解铜的生产过程中阴极吸附了阳极泥而造成的, 其中开化粒子中含有砷、碲、锑、铋、铅等杂质较多。碲在铜中形成Cu2Te脆性化合物, 降低铜的塑性。铅、铋则与铜形成易熔共晶体, 使铜杆发脆。脆性的铋呈薄膜状分布在铜的晶界上, 使铸坯产生冷脆性。同时砷、锑、铁还可明显地降低铜杆的导电性[4]。如图 2所示。

|

| 图 2 杂质对铜的导电性能的影晌 |

3 结语

上引法生产工艺是先进的, 从以上的分析看出, 影响产品质量的因素在生产过程中是不容忽视的, 提高产品质量的关键应从以下几个方面入手。

a.把好原材料电解铜的质量关。电解铜主含量要达到要求(含Cu≥9.97%)其他杂质也不应超标; 电解铜表面要清洗干净, 且应将有开花粒子及含酸迹较多的吊耳部分切除。

b.把好辅助材料木炭的关。木炭要求干燥, 不含铁、硫及其他灰砂等杂质.木炭在炉内要覆盖严实, 防止高温铜水从空气中吸氧吸氢, 以免发生(6)(7)(8)反应而影响铸坯质量。

c.严格控制熔铸各工艺参数[5]。因为工艺参数将直接影响铸坯的组织, 从而影响其后续加工性能。

d.精心操作, 定期清除炉内灰渣, 均匀加料及时清除溅在炉墙上的冷铜。

总之, 上引法生产过程中的物理与冶金化学过程与上引铸坯的质量关系甚大, 必须充分认识了解这些过程, 方能有针对性地采取一系列的措施, 提高上引铸坯的质量。

| [1] |

E.G.West.

铜和铜合金[M]. 长沙: 中南工业大学出版社, 1987: 24-25.

|

| [2] |

张咏生. 对提高上引法连铸无氧铜杆坯质量的分析与探讨[J].

铜加工, 1992(3): 55–57.

|

| [3] |

中南矿冶学院材料系有色合金教研室. 有色金属合金材料(上册). 长沙: 中南矿冶学院出版社, 1977, 4~10

|

| [4] |

重有色金属材料加工手册(第一分册). 北京: 冶金工业出版社, 1979. 1~7

|

| [5] |

约翰·D·费豪文.

物理冶金学基础[M]. 上海: 上海科学技术出版社, 1980: 141-159.

|

1995, Vol. 9

1995, Vol. 9