| 铜萃取过程中有机溶剂的回收 |

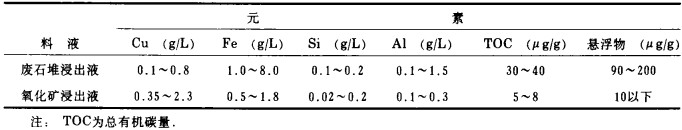

武山铜矿采用溶浸-萃取-电积工艺回收废石堆及南带高品位氧化矿中的铜金属, 工艺中采用的萃取剂为美国汉高公司生产的LIX984, 稀释剂为260#煤油。浸出液的成分分析如附表所示。

| 附表 浸出液多元素分析统计结果 |

|

| 点击放大 |

从投产四年的生产实践来看, 情况基本良好, 每年能够生产60t电积铜, 质量超过一级电铜标准。在萃取过程中, 由于各种因素的影响, 有机溶剂损失(包括萃取剂和煤油的损失)比较严重。武山铜矿1992年和1993年的统计数据表明, 平均每生产一吨铜, 损失萃取剂15kg(加上同时损失的煤油250kg, 价值3000元左右), 是国外同类厂家的3~5倍。如果不采取有效的方式来降低有机溶剂的损失, 生产成本无法降低, 直接影响经济效益。同时, 排放到环境中的有机溶剂也会污染自然水系, 因此, 有机溶剂的回收有其重要的经济价值和社会效益。

1 有机溶剂损失的主要形式及原因在生产过程中, 有机溶剂的损失, 主要可以分为四个方面的原因:溶解损失、降解损失和挥发损失; 跑、冒、滴、漏等机械形式的损失; 水相夹带损失; 界面污物夹带损失。

1.1 溶解、降解和挥发损失溶解、降解和挥发损失不是有机溶剂损失的主要形式, 所占的比例很小, 三者之和仅为总有机溶剂损失量的5叫左右。

1.1.1 溶解损失根据文献报道, LIX984和煤油在水溶液中的溶解度均远小于5μg/g, 尽管浸出液的处理量大, 但溶解损失都是有限的。

1.1.2 降解损失LIX984和煤油的稳定性相对而言是比较好的, 但在浸出液成分复杂的情况下, 有极少量的有机溶剂会发生降解。尤其是260#煤油, 其中会有一定量的不饱和芳烃, 比较容易发生降解。

1.1.3 挥发损失LIX984本身是难挥发的, 煤油的挥发性相对要大一些, 萃取剂主要是通过煤油挥发时被夹带损失的, 在露天作业下, 空气、风、阳光等因素均会促进有机溶剂的蒸发。武山铜矿萃取工序是在室内操作, 损失量较小。

这三种形式的损失取决于有机溶剂本身的物理、化学性质。损失量比较小, 损失后也难以回收, 因此, 通常情况下不考虑回收。

1.2 跑、冒、滴、漏等机械形式的损失有机溶剂不具有腐蚀性, 滴漏现象很少, 而跑冒现象比较容易发生。机械损失是有机溶剂损失的主要形式之一, 占总损失量的15%左右。

机械形式的损失主要分两种:

(1) 液体液面水平超过箱体高度而漫出。发生这种现象的原因可能是操作流速过大、排液流通口堵塞、局部泵送抽力不足等。防范的措施是根据箱体体积控制适当的流速, 定期对萃取工序的各个环节进行维修护理.特别是检查泵的工作情况。

(2) 两相还来不及分离, 有机相就从水相出口排出。产生的原因是分相过慢或者是流速过大。解决的方法是, 定期对循环有机相采用活性粘土进行净化处理, 以加快两相分离速度, 减少分离时间; 同时根据分相速度调整流速, 使两相在澄清槽中有足够的停留时间得以充分分离。

机械形式的损失在生产中是难以避免的, 即使是管理有序的萃取工厂也是如此, 只不过是程度不同而已。降低损失的关键是加强管理, 把损失降低到最低限度。

1.3 水相夹带损失水相(包括萃余液和反萃尾液)夹带有机溶剂损失属于物理损失, 它是有机溶剂损失的主要形式之一, 占总有机溶剂损失的35%左右。其主要原因有:

1.3.1 分相时间不够有机相和水相在充分混合以后, 需有足够的时间才能使两相分相完全, 如果流速太快, 使两相在澄清室中停留时间不够, 就达不到完全分离的效果。

1.3.2 表面活性物质萃取循环过程中, 萃取剂和煤油的降解产物在有机相中积累, 这些物质具有表面活性的特性, 只要很低的浓度就会积聚在相界面上, 使界面张力下降, 液滴难聚结而容易造成乳状液形成。

1.3.3 搅拌强度从萃取动力学的角度来说, 搅拌强度越大, 两相混合就越均匀, 铜离子在两相界面上的反应速度和质量迁移扩散速度也越快。但搅拌强度过大, 水相和有机相在受到剧烈搅拌以后, 会造成两相混合过于激烈而极细分散, 从而引起乳化现象。

1.3.4 操作容最操作容量越大, 负载有机相的粘度越大, 水相夹带有机溶剂的现象也就越严重。

1.4 界面污物夹带有机溶剂损失界面污物是指萃取过程产生的, 由有机溶剂、水和固体微粒组成的稳定乳化物, 存在于界面之间并向两相扩张。这是一种油包水型的乳状液, 其中含有75%左右的有机溶剂。

界面污物夹带损失和水相夹带损失是非常相似的; 损失原因都是由于乳状液的形成, 只是类型不同而已。界面污物的产生原因很复杂, 主要取决于浸出液的组成, 以武山铜矿的生产实践为例。每产生1m3的界面污物, 废石堆浸出液的处理量是250~750m3, 而氧化矿浸出液的处理水量是10000~2000m3。此外, 界面污物的生成与有机相组成、操作方式等因素也有一定的关系。主要的影响因素有以下几种:

1.4.1 浸出液中的有机碳堆场底部在筑堆以前如果没有对草皮、树根进行清除, 这些物质在酸性水的影响下会分解生成具有很强表面活性的腐植质, 这类有机碳即使在很低的浓度(5μg/g)的情况下, 对界面污物的形成也会产生很大的影响。这是武山铜矿废石堆浸出液产生大量界面污物, 以致于无法正常生产的根本原因。

1.4.2 浸出液中无机元素的影响浸出液中的固体悬浮物对界面污物的产生有非常明显的影响, 它对污物的发展起一种促进的作用, 而一旦被吸附在界面污物上, 它们又成为一种稳定剂。此外, Fe(OH)3和SiO2胶体的影响也不容忽视, 由于胶体物质本身带电荷, 具有很强的吸附性, 对乳状液也起到了促进和稳定作用。

1.4.3 煤油的质量萃取过程采用的稀释剂一般要求是磺化煤油, 但由于磺化煤油的价格远高于普通煤油, 因此生产上实际采用的是26#煤油。磺化煤油中, 芳烃含量小于0.01%, 而普通煤油, 特别是劣质煤油, 芳烃含量高达2.4%以上, 这些不饱和的芳烃, 容易降解生成促进界面污物形成的表面活性物质。

2 有机溶剂的回收有机溶剂的溶解、降解和挥发损失取决于溶剂本身的物理、化学性质, 损失量较少; 跑、冒、滴、漏等机械损失生产中在所难免, 只是把它降到最低程度而已。因此, 对有机溶剂的回收, 一般指有机溶剂水相夹带损失和界面污物夹带损失的回收, 其主要方法有:

2.1 水相夹带损失的有机溶剂的回收在实际生产中, 水相夹带有机溶剂的损失一般来讲较大, 因此, 必须尽可能地加以回收并重新利用。

乳状液中油和水的相界面比较大, 体系具有较高的表面能, 为热力学不稳定体系, 分散相即有机相液珠有自动聚结而使体系分为两层的趋势。因此, 回收水相中的有机溶剂, 最简便有效的方法就是在萃取设备的水相出口设置一个能使液流停留6~9小时的缓冲槽, 使被夹带的有机液滴有足够的时间聚结, 然后定期回收上层的有机溶剂。

武山铜矿目前在萃取箱的水相出口分别设置了两个缓冲槽, 在经过缓冲槽处理以后, 水相中有机溶剂的含量为20~100μg/g。萃余液经过缓冲槽后直接排到堆场作浸出用, 其中有机溶剂的含量虽然不太高, 由于处理的水相量大, 实际损失的有机溶剂还是很可观的, 这是水相夹带损失高达总有机溶剂损失的35%的根本原因。而反萃尾液中如果有机溶剂的含量超过10拜9/9, 在电解过程中就会引起“烧板”, 对阴极铜的物理性质和化学成分均会产生不良的影响, 需要进一步除去其中的有机溶剂, 使水相中有机溶剂含量控制在10μg/g以下, 可以采取以下方法:

2.1.1 气浮法在有空气搅拌装置(如微孔钛管)或有自动充气的机械搅拌槽(如浮选槽)中, 上升的细小空气泡捕集有机液滴形成泡沫, 累积在容器上层表面被除去并回收。气浮法回收水相中夹带的有机溶剂是非常有效的, 比如在浮选槽中, 含有机溶剂在100μg/g的萃余液在混合5~10min以后, 有机含量可降至30μg/g, 效率很高。

2.1.2 过滤法采用砂滤过滤器可以进行深度除油, 使水相中有机溶剂的含量可以降到100μg/g以下。捕集在砂滤床上的溶剂用逆流喷水可以回收。目前, 武山铜矿用砂滤器对反萃尾液深度除油, 效果较理想, 反萃尾液在处理以后可以满足电积的要求。

2.1.3 聚结法我国在铜萃取系统常使用一种由具有很大表面积的纤维(如玻璃纤维、聚丙烯毡或其他聚合物)组成的油水分离器, 借助这些只对有机溶剂润湿的疏水性物质来促进细小有机微粒的聚结。这种方法可以使水相中有机夹带量降低到5μg/g以下。

2.2 界面污物夹带损失的有机溶剂的回收界面污物夹带有机溶剂, 每个萃取厂几乎都不同程度地存在这个问题。因此, 如果没有有效的方法来回收其中的有机溶剂, 势必造成有机溶剂的大量损失, 导致生产成本的大幅度上升。对于此类型损失的有机溶剂, 可以选用以下几种方法来回收。

2.2.1 自然澄清法自然澄清法是利用界面污物中有机相和水相的密度不同, 在重力的作用下逐渐分离的。这是最简单经济的方法, 在时间足够长的情况下可以回收大部分的有机溶剂。由于回收周期比较长, 不利于萃取剂的周转利用。武山铜矿目前使用这种方法回收部分有机溶剂。

2.2.2 加热法加热可以加快分子运动速度, 加速水相液珠即分散相的碰撞, 从而增加水相的聚合机会以达到分离的目的。加热法可以迅速地回收界面污物中60%~70%的有机溶剂, 但必须控制温度不能高于90℃, 否则, 对萃取剂有一定程度的损伤。

2.2.3 离心法通过离心力的作用, 利用有机相与水相的密度不同, 促进两相分离。由于界面污物中的固体颗粒非常细微, 必须在强离心力的作用下才能达到分离效果。目前, 美国、智利等国多采用转速在10000转/min以上的高速离心机来分离界面污物, 这种方法效率高, 有机溶剂的回收率可以达到90%, 对于类似美国玛格玛铜业公司这样的年产几万吨电积铜的大型萃取厂而言, 确实是一种成功的回收方式。但高速离心机能耗大, 设备昂贵(价值40多万美元), 对小型萃取厂不很适用。

2.2.4 机械法通过对界面污物的慢速搅拌, 可以帮助两相的聚集, 同时用水喷淋洗涤, 将其中的颗粒杂质洗掉。剩下有机相自然澄清分离。

2.2.5 过滤法采用过滤的方法可以除去界面污物中的固体微粒, 有机相和水相在通过滤纸后, 油包水型的分散状态被破坏, 两相自然分离而达到回收目的。由于固体微粒相当细微, 过滤比较困难。这种方法比较适宜在试验室中分离三相以测定界面污物的组成。

2.2.6 化学处理法通过往界面污物中加入破乳剂, 在界面上引起乳状液的聚集, 从而达到回收的目的。针对武山铜矿产生的界面污物, 已寻求到了一种有效的破乳剂, 可以简单迅速地回收其中90%以上的有机溶剂。这种方法具有简单高效、回收率高、成本低廉, 不需要特殊设备以及破乳剂对萃取剂的萃取性能不产生影响等优点, 特别适合应用于中小型的萃取厂。

3 小结在各种有机溶剂损失的形式中, 最主要的损失途径有三种:跑、冒等机械形式的损失、水相夹带损失以及界面污物的夹带损失。这几种形式的损失要完全避免, 事实上不太可能, 但通过采取前期缓和及后期回收等处理措施, 可以使有机溶剂的损失降低到最低限度。

各种途径回收得到的有机溶剂, 受到不同程度的污染, 需要经过活性粘土净化处理后才可以重新返回萃取系统。

采用浸出-萃取-电积工艺回收二次铜资源, 在国外可以说是非常成功的, 而在我国尚属起步阶段。从70年代起, 长江流域一带的铜矿均断断续续地开展过这一类的工作, 但成功的不多, 其中一个主要原因就是有机溶剂的大量损失, 造成生产成本过高, 经济上不合算。有机溶剂的可回收性是萃取过程中的一项关键的经济指标, 可以说回收有机溶剂, 降低有机溶剂的损失对促进浸出-萃取-电积工艺回收二次铜资源的技术在我国的推广应用有着重要的意义。

1995, Vol. 9

1995, Vol. 9