| 上向进路胶结充填采矿法试验采场顶板变形监测与控制 |

河东金矿圈定五个矿体, 多数位于主断裂带的下盘。其中1#矿体规模最大, 走向NE51°, 倾向NW, 倾角25°~55°, 平均38°, 矿体平均含金量6.12g/t。上盘围岩为黑云母花岗岩, 下盘为花岗闪长岩, 蚀变强度由主裂面向上下盘逐渐减弱, 金矿体赋存于该蚀变带中。

直接顶板为断层泥、角砾岩和破碎岩, 厚10~20m(断层泥3~10cm)。主断裂两侧1~5m范围内极破碎, 回采时易大片冒落。

试验矿块位于-50m中段168.5~171线之间, 矿体受望儿山断裂构造控制, 矿体分布于断裂的上下盘。产状与主断裂面基本一致。走向NE50°, 倾向NW, 倾角40~46°, 水平厚度23.38m。

采场内, 由于主断裂从矿体中间通过, 其两侧派生断裂裂隙极其发育, 破坏了岩石的稳定性, 从而使采场成为该矿体稳定性最差的部位。

采场岩石为黄铁绢英岩化花岗闪长质碎裂岩和黄铁绢英岩化破碎状花岗闪长岩。

试验采用上向进路胶结充填采矿法回采, 进路宽度为2.5~3.0m, 分层高度为2.5m, 沿走向长度30m。

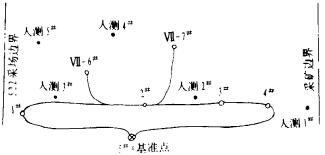

2 采场顶板变形监测 2.1 监测方法采用S3水准仪观测采场顶板变形, 测点采用多点位移计, 分别布置在联结道和各进路的顶板上。采用ky-82型人测动态仪监测采场回采过程中的变形数值。水准测量的基准点设在联络道下盘侧邦。采场顶板变形监测点布置见图 1。

|

| 图 1 第二分层测点布置图 |

多点位移计的安装:首先采用凿岩机在布设的位置上钻凿上向垂直孔, 孔径为功38~40mm, 孔深为1.5m;其次用高压风吹净孔内岩粉, 最后把水泥卷浸泡后用风板机旋转固定位移计的深部测点, 表面测点用楔块尖紧。

ky-82型人测动态仪测点的安装:在联结道和进路的底板上, 用混凝土埋设底板点, 顶板点垂直对应底板点设置。

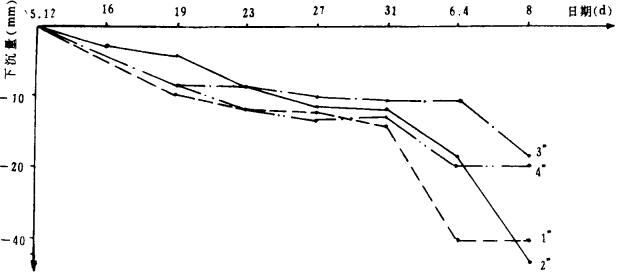

2.2 监测数据用S3水准仪配合自制的1.3m标尺对设置在采场顶板上的位移计测点进行采场顶板变形监测, 其方法与普通水准测量相同, 观测周期为4天一次, ky-82型人测动态仪设置在测点上不移走, 每天观测记录一次。监测数据见图 2

|

| 图 2 二分层1#、2#、3#、4#测点沉降曲线 |

3 数据计算与稳定性分析

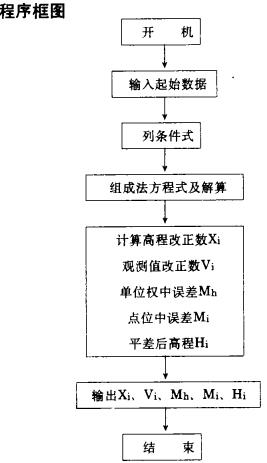

根据采场顶板变形监测是重复进行的特点, 以及所选用测量平差(拟稳平差)的实质和测点稳定性分析所要求的必要数据, 编制了一个完整的平差计算程序。

|

| 程序框图 |

采场顶板变形监测数据的计算, 采用试验采场第二分层的变形监测数据, 用PC-1500计算机进行平差计算, 计算的结果打印输出(限于篇幅, 其输出结果略)。

采场顶板变形监测的特点是对采场顶板测点、基准点进行重复监测, 国内外研究表明, 水准点稳定性的分析方法为:(1)以网中最稳定的一个水准点高程不变的原则为基础的分析方法; (2)以网中没有固定的起始点为基础的分析方法。本次监测网的基准点埋设在联结道的下盘围岩内, 可以认为是高程不变的测点, 因此选用方法(1)进行测点的稳定性检验与分析。

基本原理:设hi和hi分另表示第一次和第i次观测同一条线路的高差平均值(i=2、3、…, n), 其各次的平均高差及其用线路长度表示的权倒数, 按下式计算

|

上式反映了第一次和第i次水准测量之间的时间段内测点变形的总影响, 那么可以认为[vv]=min的那个测点最稳定。

通过对平差后高差的分析计算, 采场顶板监测网中第4点的[vv]=min, 可以认为该点所在的采场顶板稳定性较好, 第1点、第2点、第3点在各监测周期的[vv]随各进路的回采而交替为最大, 可认为这些点所在的采场顶板稳定性较差。

4 顶析稳定性影响因素分析 4.1 施工进度对采场顶板稳定性的影响施工进度对采场顶板稳定性的影响是很明显的。采场回采前联络道顶板稳定, 围岩在采动影响下发生塑性变形。从量测的结果分析表明, 5#进路施工后, 由于联络道暴露面积突然增加, 导致2#测点下沉量增大, 其平差高差之差[vv]=max, 随着工作面向前推进和其它进路的回采, 距2#测点位置越远, 其顶板下沉量越小, [vv]=min, 同样, 1#、3#测点也有类似情况。

4.2 爆破对采场顶板稳定性的影响爆破频率及距离远近对采场顶板稳定性的影响也是明显的。爆破的次数越多, 采场顶板的下沉量越大, 在无爆破的情况下(即出矿时), 其下沉量较小.ky-82型人测动态仪量测结果表明, 采场放一炮时的下沉量为0.19~0.20mm, 放二炮时的下沉量为0.30~0.40mm, 后者为前者的2倍左右。

爆破地点距测点越远, 该测点所在的采场顶板下沉就越小, 否则下沉就越大。如在2#进路设置一台ky-82人测动态仪, 5#进路回采时(5#进路距2#进路为5m), 放炮后采场顶板下沉量为0.20~0.21mm/次, 而12#进路回采时(12#进路距2#进路为25m), 放炮后采场顶板下沉量为0.19~0.20mm/次。

4.3 支护对采场顶板稳定性的影响采场顶板的支护手段和支护参数, 直接影响着采场顶板的沉降变形, 尽管我们在联络道内按不同的支护网度安装了135根快硬水泥卷锚杆(联络道全长35m), 但是, 由于联络道内各进路相继拉开, 有的采完后没有及时充填, 使采场顶板暴露面积增大, 6月6日, 1#~7#进路的采场顶板出现整体下沉, 最大下沉量-14mm, 可见明显的下沉痕迹, 节理、裂隙也明显增多。后来1#进路停采, 并在2#进路用混凝土砌墙, 把联络道内的1#人行泄水井与1#溜矿井隔开, 砌墙4m2, 6月8日沉降变形监测表明, 顶板几乎没有变化, 控制了采场顶板的沉降变形。

4.4 充填对采场顶板稳定性的影响充填质量的好坏以及充填是否及时, 直接影响着回采的进度和安全, 现场记录表明, 2#进路4月18~30日为回采期, 尽管在5月19和5月25日进行了两次充填, 并采用水泥花作为辅助接顶措施, 但由于充填高度不够, 充填体大部分没有接顶, 致使1#进路回采时, 采场顶板暴露面积太大, 同时又受西侧522#生产采场采空区及断层影响, 使采场顶板冒落, 高度达2~3m。而5#进路、12#进路回采后及时充填采空区, 且接顶较好, 采场顶板未冒落。

4.5 地质构造对采场顶板稳定性的影响试验采场内有一条主破碎带穿过矿体, 破碎带附近的采场顶板较破碎, 是本次试验重点维护地段, 由于受其影响, 加上回采时暴露面积太大, 尽管采场采取了快硬水泥卷锚杆和架木棚子等维护措施, 但是还是发生冒顶事故。如1#、2#进路回采时均在此处冒落, 其高度一般为2~3m。特别是10#进路断层附近遇见松软的泥巴顶板, 上午看尚为稳定的顶板, 中午就发生了冒顶, 冒落高度高达5m, 严重影响了下一分层的回采。

5 采场顶板变形控制上向进路胶结充填采矿方法试验过程中, 针对试验地段的地质条件及回采工艺之要求, 我们在试验矿块的第一、二分层进行了采场顶板监测工作, 并对监测结果进行了初步分析。结合试验矿块的具体条件, 在第三、四分层的回采试验中采取了以下技术措施, 以控制采场顶板变形。

a.确定合理的采准切割工程规格。在第一、二分层进行采矿方法试验时, 主要采准切割工程中的分层联络道和回采进路的规格都是3.0×2.5m2, 由于矿体破碎严重, 且夹有大量白泥, 在进路回采10~15m时(采场顶板暴露面积30~45m2), 进路顶板及分层联络道出现整体下沉现象, 当天的下沉量为14mm。因此, 在以后的回采试验及第三、四分层的回采过程中, 将分层联络道及回采进路的规格均改为2.5×2.5m, 并及时采取相应的加固措施, 基本控制了采场顶板, 保证了进路回采的正常进行。

b.在进路回采过程中, 推广应用控制爆破技术。监测分析表明, 爆破对采场顶板沉降的影响较大, 因此在第三.四分层的分层联络道和进路回采中大力推广应用了预裂爆破的控制爆破技术, 基本可以保证采场顶板不会因爆破引起强烈破坏, 同时还可以减少采场内清顶的作业时间, 保证顶板完整, 加快作业速度。

c.加强采场顶板的加固措施。在第三.四分层回采试验中, 应用了超前支护措施, 试验中大力推广应用快硬水泥卷锚杆加固采场顶板技术, 利用快硬水泥卷杆承载能力快之特点, 在采场顶板尚未发生变形之前, 预先加固不稳固采场顶板, 此外还配合长锚索和锚网联合支护等加固措施, 实践证明, 这些技术措施是行之有效的。

d.加快采充作业速度, 以保证安全高效的回采。在第一、二分层回采时, 由于没有充分掌握采充技术, 以及对试验矿块破碎岩体的变形规律认识不够, 刚开始采充作业都不正常, 通过一段时间的实践及对岩体变形监测和分析, 认为加速进路回采, 提高充填速度, 是保证回采期间采场顶板不冒落的途径之一, 并有利于下一分层回采。因此, 在第三、四分层进路回采时分层回采速度由第一、二分层的168天降为84;充填作业由单进路充填改为双进路交替充填, 以解决充填体接顶问题, 同时充填体挡墙由木质改为混凝土档墙(可作为支护进路与分层联络道结合部顶板之用), 改进充填料的砂胶比, 提高充填体强度。

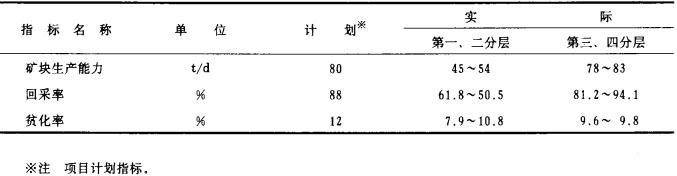

根据第一.二分层的回采经验及采场顶板监测结果的初步统计分析, 采矿方法试验施行的上述改进措施, 不仅保证了破碎厚矿体的采矿方法试验的正常进行, 而且还取得了较好的技术经济指标(见附表)。

| 附表 充填采矿法试验技术经济指标对比表 |

|

| 点击放大 |

6 结语

河东金矿上向进路胶结充填法试验采场顶板变形的监测分析及其结果应用表明:

采用S3水准仪和ky-82型人测动态仪进行采场沉降变形的监测是合适的, 测量精度是可行的, 测量结果能够正确反映采场顶板岩层的变化规律。

影响河东金矿试验采场顶板稳定性的主要因素是:施工(采充)速度, 采场爆破、充填质量、顶板暴露面积与时间及采场固有的地质特征等。

根据监测分析结果, 结合具体情况, 提出了适当调整回采进路规格, 采用控制爆破技术和快硬水泥卷锚杆超前支护技术, 加速采充速度等技术措施, 这些措施的使用, 保证了采矿试验顺利进行并达到试验之要求。

1995, Vol. 9

1995, Vol. 9