| 钽、铌金属和合金废料的再生 |

钽、铌废料包括两部分, 一部分是钽、铌冶炼(加工)厂生产过程中产生的废料, 另一部分是含钽、铌的产品在生产和使用过程中产生的废料。由于世界钽铌地质资源是有限的.特别是钽的资源并不丰富,钽、铌又是战略稀有金属, 因此钽、铌废料的再生就显得很重要。目前,国外回收钽、铌废料约占钽、铌原料生产量的15%~20%。我国八十年代初开始重视钽、铌废料的回收, 至今已取得多方面的成果, 为充分利用我国钽、铌再生资源开创了新局面。

1 钽、铌金属废料的回收 1.1 钽、铌材残料的处理钽、铌金属材废料主要包括两类:一是生产钽、铌致密金属过程中产生的废料:二是钽、铌金属制品使用过程中产生的废品。它们的原始状态都是钽、铌金属块或金属加工材。

在生产钽、铌致密金属过程中产生的废料有:高温烧结后坯条的断头和碎块,真空熔炼后铸锭切去的头、尾:压力加工中坯料的切屑和加工材的边角料及其他残料。钽、铌材加工过程中产生的残料量约占投料量的30%~40%。

废钽金属制品主要有:高温烧结炉使用的钽加热器、钽坩埚、钽隔热屏等,这些钽制品都是用钽材加工而成的,使用一段时间后也会有报废的。

此外,钽、铌金属制品机在加工中也会产生一定数量的残料。

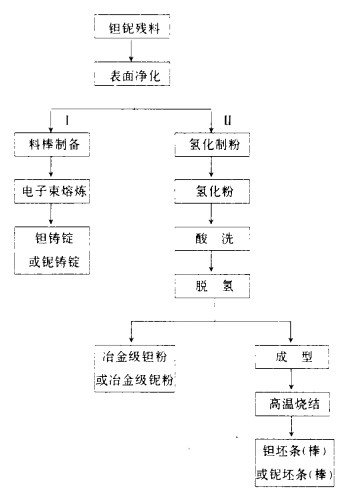

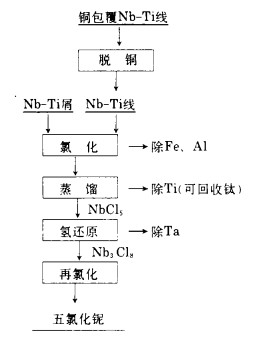

上述这些钽、铌金属残料多少会被杂质污染,有的化学成分不符合要求,需经冶炼处理才能重新使用。钽、铌残料处理可采用真空熔炼法和氢化法,工艺流程见图 1。

|

| 图 1 钽铌材残料处理工艺流程 |

1.1.1 真空熔炼法制取钽、铌铸锭

铸锭切屑、加工材成品边角料以及冷加工制品残料(如料头,工艺废品等),可以通过两次电子束熔炼回收成铸锭。

净化处理:压力加工过程中产生的残料主要受到冷却液和润滑剂的沾污,可用碱液、丙酮或酒精等有机溶剂清洗,也可采用高效洗涤剂(中性或弱碱性)进行洗涤。洗涤可在回转洗涤机中进行。洗涤后用水冲至中性和无油污为止。洗涤后的残料进行风干,然后在电热烘干箱内烘干,70~80℃烘干3~4小时。

料棒制备:经表面净化的残料,根据形状和大小采取不同的制备方法。对于大块残料采用剪切后将残料捆扎,然后在氩弧焊箱内拼焊的方法进行焊接;切屑和细长的箔条可在油压机上模压制成压块.单位压力为8×107~l×l08Pa, 压块密度为理论密度的60%~70%。由于钽残料的弹性比铌残料大,一般要经过2~3次分批加料和预压,然后总压成型。而铌屑可一次加料压成。压块在氩弧焊箱内焊接成所需规格的料棒,为加固料棒,可在横截面接缝之间搭焊板边角料。

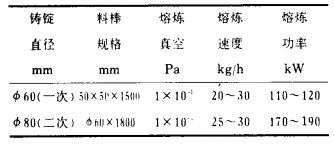

电子束熔炼:残料的电子束熔炼工艺与同规格铸锭生产工艺基本相同。如200kW电子束炉回收钽屑熔炼工艺见表 1。

| 表 1 钽屑电子束熔炼工艺 |

|

| 点击放大 |

1.1.2 氢化法制取冶金级钽、铌粉或钽、铌坯料

对于被化学杂质严重沾污的钽、铌残料,一般采用氢化法进行回收。氢化法是利用钽、铌在一定的温度下吸氢使之产生氢脆,把块状残料变成粉末状氢化物,然后经酸洗(盐酸或氢氟酸水溶液)、脱氢等处理后制成钽粉或铌粉。如化学成分符合冶金级钽粉、铌粉可作为钽、铌加工材的原料。

1.2 钽电容器废料的处理钽电解电容器按其电解质不同分为2种:固体电解电容器和液体电解电容器。固体电解电容器是以钽为阳极,以无定型固体二氧化锰做电解质(阴极), 这种电容器有金属外壳型和树脂包封型;液体电解电容器以钽为阳极.以硫酸溶液做电解质(阴极),这种电容器以银或钽做外壳。这两种电容器的共同点都是以钽粉为原料, 经成型、烧结、赋能(阳极氧化)做成钽阳极体。

在钽电解电容器生产过程中产生的废料可能有不合格的烧结块、赋能块、被膜(MnO2)块或不合格的钽电容器:在使用过程中也会产生废钽电容器。由此可见,钽电容器废料的处理拟分两类:废钽块和废钽电容器。

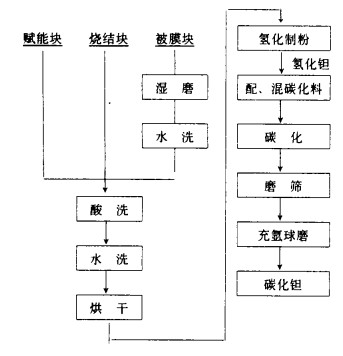

1.2.1 从废钽块制取碳化钽废钽块包括烧结块、赋能块、被膜块以及废钽引线,这些废料尚未做成电容器, 一般较好处理。其处理工艺流程见图 2。

|

| 图 2 废钽块处理工艺流程 |

湿磨:被膜块由于有MnO2层,先将氧化锰层破坏, 为此被膜块必须进行湿磨。往球磨桶内加料,并加水到料被覆盖,磨料时间3~4小时/桶。取出后用水冲洗干净。

酸洗:酸洗的目的是除去锰、铁等杂质。将湿磨后的废钽块、赋能块、烧结块加入塑料桶中,再加入工业盐酸。加酸量以浸没钽块5~10cm为准,每次浸泡时间为5~6天。每次浸泡完后, 把废酸倾出, 用水洗干净。再加入新的盐酸.一共浸泡3~4次,酸洗总时间约20天/批,再用水冲洗至pH7为止。洗好的钽块料进行烘干或晒干。

氢化制粉:块料在氢化炉内进行正压氢化。氢化工艺为800℃(保温2小时)

配、混碳化料:根据氢化粉的碳、氧含量和碳黑的纯度进行配料计算:

2TaHx + 2C = 2TaC + xH2↑

碳化料为缺碳配料,配碳系数为96%~98%; 混料在混料筒内进行,混料时间约24小时。

碳化:碳化在碳管炉内进行。氢气保护。压力2~4×104Pa, 装料量1.3~1.5kg/舟, 推舟速度30分/舟。碳化温度1900~1950℃。

磨筛:碳化钽在磨筛机内进行磨筛,碾磨体为钽棒,全部过0.177mm筛。

充氩球磨:球磨是在四辊球磨机内进行,为减少增氧,桶内充氩气=料球比为1 : 3(硬质合金球)。净磨时间8~10小时,1小时/次,中间停若干次,共磨12~14小时,再冷却12小时出料。

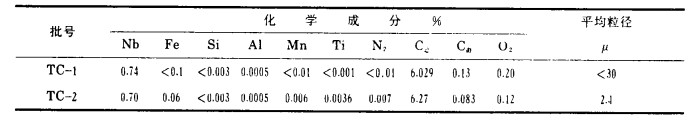

从废钽块制取的碳化钽质量见表 2。

| 表 2 从废组块制取的碳化钽 |

|

| 点击放大 |

1.2.2 从废钽电容器制取钽粉或五氮化钽

废钽电容器可以看作是以金属钽为主要成分的Ta-Ta2O5 -MnO2混合物,Ta含量通常在90%以上,其中主要杂质是锰和氧,氧的形态70%是以MnO2形式存在,30%是以Ta2O5膜和钽中固溶氧存在,因此有效地脱氧,脱锰就可回收纯钽。

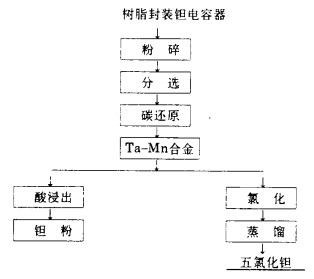

从废钽电容器回收钽较复杂,特别是金属外壳型的钽电容器,必须先用化学方法或机械方法进行脱壳处理,然后再采用相应的方法除去钽中杂质,这里以处理树脂包封型的废钽电容器为例,其工艺流程见图 3。

|

| 图 3 废钽电容器处理工艺流程 |

粉碎和分选:脱去树脂外壳的方法有三种:湿法(王水溶解)、火法(焚烧树脂)和粉碎法。粉碎法是将电容器粉碎后,再利用钽和树脂的密度差进行分离,如在密度为1.6 g/cm3的浓磷酸介质中分离,此时树脂上浮,钽金属则沉到底部。

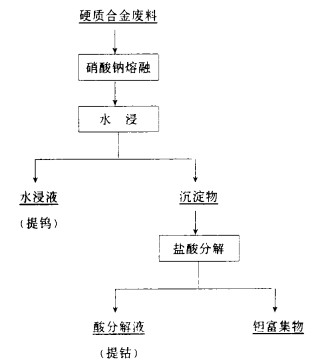

碳还原:碳还原一般在真空下进行。使钽中MnO2、Ta2O5还原成金属锰和钽。

|

酸浸出:含杂质Mn的钽粉再经盐酸浸出,使锰溶解而与钽分离, 制得钽粉。

氯化:Ta-Mn合金也可经氯化处理,如在30℃氯化反应如下:

|

因TaCl5与MnCl2的沸点相差很大,故经过蒸馏可制得纯五氯化钽。

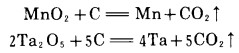

2 钽、铌合金废料的回收 2.1 从硬质合金废料制取钽精矿硬质合金是以碳化钨为基体复合碳化物(WC-TiC-TaC-NbC)和钴的一种合金, 根据不同的用途, 硬质合金的组成也不相同,其成分范围大致是:TiC 0.4%~38%,TaC1.2%~11%, NbC0.3%~3%, Co6.7%~17%, WC余量。

由于硬质合金的成分较复杂,其中钽(铌)含量又较低,故从硬质合金废料直接回收钽是十分困难的,只能使钽作为富集物(或人造钽精矿)回收,从硬质合金废料回收钽的工艺流程见图 4。

|

| 图 4 硬质合金废料处理工艺流程 |

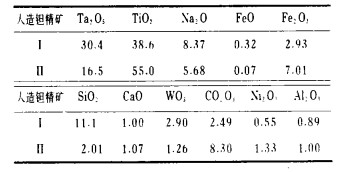

硬质合金废料先用硝酸钠熔融,熔融温度700~750℃。用水从熔融物中浸出钨,盐酸分解水浸后的沉淀物,钴溶于盐酸中,而钽基本上富集在盐酸分解后的滤饼中,该富集物是人造钽精矿,含Ta2O515%~30%。钽在富集物中的形态主要以偏钽酸盐(NaTaO3或0.5Na2O·Ta2O5)和Ta2O5形式存在,少部分钽置换了金红石中的钛;钛基本上呈金红石和硅钛酸钠状态存在, 人造钽精矿的化学成分见表 3。

| 表 3 人造组精矿的化学成分 % |

|

| 点击放大 |

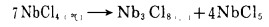

2.2 从铌钛合金废料制取五氯化铌

铌-钛合金是主要超导材料之一。在铌钛合金加工成线材中会产生大量的碎屑以及生产使用中报废的铜包覆的铌钛线材。从铌钛合金废料回收铌的工艺流程见图 5。

|

| 图 5 铌钛合金废料处理工艺流程 |

脱铜:对铜包覆的Nb-Ti线来说,是先进行阳极氧化脱铜。即把铜包覆的Nb-Ti线作为阳极,在H2SO4-CuSO4的电解液中,铜在阳极上溶解到电解液中,以便分离回收铌钛。

氯化:使用铌钛废料的组成:Nb52.20%, Ti46.00%, Ta0.025%, Fe0.009%, Ni0.003%。将Nb-Ti合金废料剪成l0mm大小,在氯化装置内进行氯化, 氯化装置有氯化塔、食盐塔和冷凝塔,将物料加热到250℃, 直接与氯气反应,即生成各种金属氯化物,主要氯化反应如下:

Nb-Ti + 9/2Cl2 → NbCl5 +TiCl4

在冷凝塔收集生成的金属氯化物。此时,高沸点氯化物部分地沉集到氯化反应装置的底部,可定期排出。杂质铁和铝通过设置在氯化物出口处的食盐塔,温度控制在300℃以上最好是300~500℃, 使铁和铝生成难挥发的络盐,如FeNaCl4和AlNaCl4被分离除去。

蒸馏:可在240~250℃进行常压蒸馏,以分离TiCl4、SiCl4等低沸点氯化物,再升温至253℃, 蒸馏五氯化铌.即得到只含钽的高纯五氯化铌。

氢还原:由于五氯化铌与五氯化钽沸点(242℃)非常接近,只有采用氢还原法选择性地还原NbCl5, 而TaCl5不被还原使铌与钽分离。氢还原温度为500~580℃, 使五氯化铌进行气-气还原反应,可使NbCl5还原成Nb3Cl8, 即可获得不含钽的高纯Nb3Cl8, 这种氯化物在大气中稳定且易于处理。还原反应如下:

|

(1) |

|

(2) |

(2) 式反应速度快, (1)式反应支配全反应的速度。

还原装置有氯化物蒸发器,第一还原回收塔、第二还原回收塔和未反应氯化物收集器。驱赶氯化物蔑发温度245℃, 在第一还原段和第二还原段得到八氯化三铌。

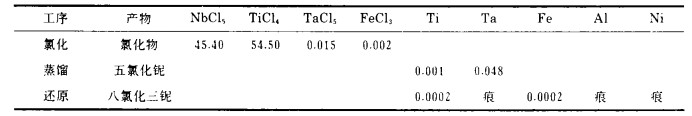

经氯化、蒸馏、还原后各种产物的组成见表 4。

| 表 4 氯化、蒸溜、还原后产物组成 % |

|

| 点击放大 |

再氯化:对Nb3Cl8再进行氯化,使其在250~300℃直接与氯气反应,即可得到高纯五氯化铌。NbCl5经氢还原或镁还原制得金属铌。

1995, Vol. 9

1995, Vol. 9