| 江西铜选矿厂碎矿工艺流程的演变 |

江西铜选矿厂有江西铜业公司所属德兴、永平、武山、东乡等选厂和地方丁家山、大茅山、富家坞、弋阳等选厂。江西铜业公司所属选厂处理的露天或井下原矿石,在性质上影响工艺流程甚大的有两种:首先, 大多数矿石,由于其中的次生铜矿物如辉铜矿、蓝辉铜矿、铜蓝等易于氧化,产生一定量的铜离子,它们严重干扰浮选的铜硫分离,使作业带来困难;铜离子还大量消耗药剂,腐蚀铁件。其次,各类矿石均含有一定量的细粒矿石和微泥,统称为小于规定的碎矿产品粒度的“合格粒级”。由于微泥的存在,在采、运、选过程中,如果遇水过多,即成"泥石流”而冒泄,如果含水较少,则粘结于仓、槽、斗、管而堵塞,如遇高温干燥,粉末状黄铁矿和胶状黄铁矿则烧结成块,使工艺过程不畅通,严重影响连续、均衡、稳定生产。为了解决上述问题,在传统的“老三段”闭路碎矿流程中,增加干式筛分或湿式洗矿作业、以及其他措施,这就导致"老三段"流程的扩展和复杂化。随着原矿性质的改善(例如武山采矿从次生富集带转向原生带后,矿石中矿泥和铜盐明显减少)和自动化程度要求的提高(如德兴碎矿车间技改引进国外先进的圆锥破碎机),原来复杂化的流程又需要简化(如取消洗矿、合并碎磨为自磨)和强化(如强化中碎前预筛和中细碎作业)。这就出现了多种多样的碎矿工艺流程,并各具特点。

1 碎矿原则流程现将德兴、永平、武山、东乡选矿厂历史上曾经使用或现在正在使用的碎矿工艺流程归纳为六种原则流程,见图 1~6。

|

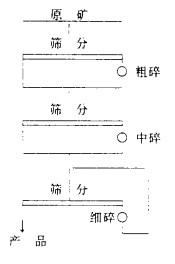

| 图 1 常规三段-闭路流程 |

|

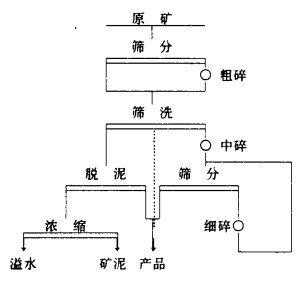

| 图 2 带洗矿的常规流程(Ⅰ) |

|

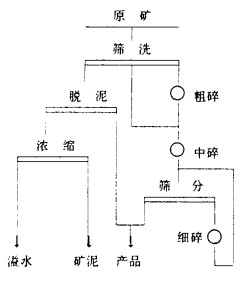

| 图 3 带洗矿的常规流程(Ⅱ) |

|

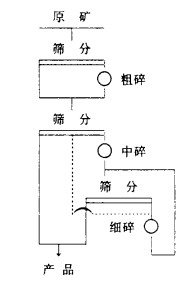

| 图 4 强化的常规流程 |

|

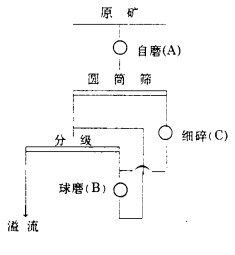

| 图 5 简化的“ ABC”碎磨流程 |

|

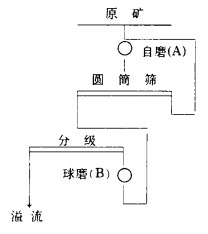

| 图 6 简化的"A B"碎磨流程 |

1.1 常规三段-闭路流程

常规三段-闭路流程见图 1,该流程习惯称“老三段"。特点是稳定可靠,适应含泥少的矿石。缺点是原矿中所含合格粒级不能预先分出。实例是德兴一选厂原流程、银山西区铜金矿带技改流程。

1.2 带洗矿的常规流程 1.2.1带洗矿的常规流程(Ⅰ)见图 2, 该流程的优点是中碎前洗矿, 使中碎后作业畅通;湿式预先分出合格粒级,提高了碎矿效率,缺点是未根本解决流程不畅问题,增加了固液和泥砂分离的困难, 实例是武山选厂建成和1983年技改后流程、永平选厂建成流程、德兴一选厂技改流程和东乡选厂1992年技改设计流程。

1.2.2带洗矿的常规流程(Ⅱ)见图 3, 该流程的优点是粗碎前洗矿,确保整体流程畅通;湿式预先分出合格粒级,提高了碎矿效率。缺点是固液和泥砂分离困难。实例是东乡选厂拟改流程。

1.3 强化的常规流程强化的常规流程见图 4, 流程又称“新三段”。优点是中碎前强化干式筛分,分出合格粒级,代替洗矿,对简化和畅通流程有利;强化细碎,降低产品粒度,有利于多碎少磨。缺点是厂房粉尘大,作业条件较差。

1.4 简化的“ABC”碎磨流程简化的“ABC”碎磨流程见图 5, 该流程的优点是将碎矿、磨碎作业合为整体,简化了流程,从根本上解决了碎矿流程不畅问题。缺点是自磨机可靠性稍差。实例是德兴一选厂5000t/d“挖革改”自磨流程。

1.5 简化的“AB”碎磨流程简化的“AB”碎磨流程见图 6, 该流程的优点和图 5流程相同。缺点是原矿中铜离子未经洗脱,可能影响浮选作业,经石灰沉淀后的氢氧化铜回收较困难。实例是武山选厂南建北改后自磨流程。

2 演变过程江西铜业公司各选矿厂的碎矿流程经历了长期的变革,付出了重大的代价,基本上适应了不同时期的生产需要,经验是丰富的,有些教训也是较深刻的。现就演变过程摘要叙述如下:

2.1 德兴选厂德兴一选厂的2 500 t/d系统和6 400t/d系统均为常规的三段一闭路流程(图 1)。2 500t/d系统处理坑采矿石,原矿含泥量较高,引起漏斗、破碎机和筛子堵塞,流程不畅,通过能力低。初期只能达到500~1000 t/d, 满足不了磨浮能力的要求,更不用说扩大生产能力了。将检查筛子筛孔放大到30mm, 也不能解决问题,有时被迫实行开路碎矿。6400 t/d系统处理露采原矿,原估计矿泥的危害比坑采矿石小,实际上存在同样的问题。六、七十年代,该矿不得不先后将此二系统改为常规加洗矿的流程(Ⅰ),见图 2。即在中碎前加洗矿筛和配套的脱水设备。1987年投产的日处理能力为1.5万t的二选厂,与一选厂相仿,也是常规加洗矿流程。该流程的主要缺点是流程畅通问题不能根本解决,而带来的新问题是固液分离和细泥处理困难。

德兴三期选厂规模是6万t/d, 碎矿流程以著名的布干维尔选厂碎矿的流程为借鉴,中碎前强力预先筛分和中细碎强化破碎。筛子采用2.44m×6. lm重型双层振动筛,中细碎采用直径2.14mSXHD型圆锥破碎机,使产品粒度达P80=7mm的三段一闭路流程,即强化的常规流程,又称“新三段”流程,(见图 4)。1987年10月完工的一选厂和1990年完工的二选厂碎矿流程的技术改造,也是吸取洗矿作业问题的教训,进而取消洗矿,强化常规流程而进行的。待技术改造全面完工后,新增处理能力将达1万t/d, 即泗洲选厂达4万t/d, 为实现全矿总能力10万t/d打好基础。从上所述,德兴选厂的洗矿作业经历了“不设-增设-取消”的演变过程。

德兴选厂在ϕ2.4m× 0.9m自磨机半工业试验取得肯定成果的基础上,在一选厂实施了5 000t/d“挖革改”工程,于1984年7月投产。该工程采用ABC流程,(见图 5), 即碎磨合并的简化流程:露采场粗碎后的原矿进入ϕ7.5m×2.8m湿式自磨机(A), 其排矿经排矿口上的圆筒筛筛分后,筛上难磨粒子进人ϕ2.1m(或ϕ2.2m)短头圆锥破碎机(C), 经开路碎矿后由皮带运至中间矿仓再给入ϕ3.6m ×6m(或ϕ3.2m × 4.5m)格子型球磨机(B)。圆筒筛筛下由砂泵扬至ϕ660mm旋流器组分级,其底流进入球磨机,溢流送浮选系统。该流程的优点是简化了碎磨工艺,适合处理含泥高的原矿石,磨矿细度和铜回收率等指标比常规磨矿流程略高,缺点是电耗比常规的高4~6kW·h/t矿,自磨机本身事故多,运转率低,实际生产能力(190t/h)只能达到设计能力(213t/h)的90%。无论如何, ABC流程的应用,成为国内铜选厂首先采用自磨技术的实例。

2.2 武山选厂1975年建成了常规加洗矿的流程(Ⅰ),(见图 2)。为了减少北矿带矿石的粘结,脱除细泥和可溶性铜盐,并选除高岭土,在中碎前建一单独的洗矿-手选车间。由于原矿中微泥和合格粒级含量变化大(γ在20%~ 40%的范围), 原设计固液分离设备能力远不相适应, 但又没有预先分出合格粒级进粉矿仓的设施, 加以设备防腐性能差等原因,致使洗矿车间不能正常生产;而洗出的进入磨浮作业的泥矿, 在质和量方面也很不稳定,严重干扰磨浮车间的正常生产。针对上述问题的解决,1983年完成了洗矿车间的技术改造。如增设一台ϕ24m浓密机,以便提高脱水能力,增设四台ϕ4m×4m调浆桶,对进入磨浮的矿泥质量进行调节。圆筒洗矿筛的筛下产物采用振动筛提前分出筛上合格块矿,增设6条皮带将它送入粉矿仓。这些改进措施由于依据充分,针对性强,改进后效果明显,洗矿能力提高50%。但流程也更复杂,作业线更长,粗碎前作业不畅通问题仍然没有解决。

采用自磨技术,在建厂初期就是选矿技术人员关注的重大技术问题。后来在德兴自磨半工业试验车间进行的试验结果表明,北矿带矿石采用自磨,技术上可行,经济上合理,而以南、北矿带矿石按1:1混合后自扔效果最好。例如,一段自磨开路产品细度-0.0 7 4 mm达4 0%,单位处理能力达4, 82t/h,电耗为6.54kW·h/t, 未发现难磨粒子。1988年开始的南建北改工程中,正式采用简化的碎磨AB流程(见图 6),取代过于繁杂的原有碎洗流程和磨矿作业,彻底解决流程不畅通问题。该流程已于1993年建成投入试生产,情况尚好。由此看来,武山碎洗流程经历了从复杂到更复杂再到新的简单流程的演变过程。

2.3 永平选厂永平日处理1万t的新选厂的碎矿流程,因考虑原矿中粉矿和微泥较多,设计采用带洗矿的常规流程(Ⅰ),(见图 2), 在1985年~1986年的试生产期间,出现了类似武山选厂试生产时暴露出来的问题。例如,原矿中粉矿微泥含量远大于10%的设计指标, 而且很不均匀, 有时大至40%。以致使能力一定的洗矿配套设备完全不适应原矿性质的变化ϕ 2.4m单螺旋的脱泥、脱水效果差, 溢流跑粗, 返砂含水量过高, 致使运送返砂的皮带严重滑矿。由于进入粉矿仓的矿石泥、水含量偏高,既加重粉矿仓堵塞, 又使仓下圆盘给矿机发生矿石冒泄。1987年选厂科技人员提出改湿式洗矿为干式筛分, 实行"粉粒分流"即将原2D—1836脱水筛不再用于洗矿,而专事筛分, 筛下产品分出后, 单独给入球磨机,类似于图 4流程,从而解决了粉矿仓结拱堵塞和圆盘给矿机冒泄的老大难问题, 保证了球磨机的均匀给矿。

2.4 东乡选厂东乡选厂碎矿流程的演变历程曲折。1966年初步设计为三段一闭路常规流程。因考虑原矿质软泥多, 为防堵塞,决定改用国内铜选厂尚未实践过的拥有大破碎比的反击式破碎机, 以它作为唯一的破碎设备构成一段闭路流程。后来考虑原矿中有一部分可溶性铜盐应当洗脱后回收, 故在1969年按修改的施工图建成了带洗矿的一段闭路流程。该流程因关键设备ϕ1500mm× 1600mm反击式破碎机设备本身不过关和适应性差,始终不能正常生产, 几经周折, 终于在1985年被拆除。最后定型为细碎前洗矿的二段一闭路流程,并生产多年。为了适应扩大生产能力的要求和解决流程畅通问题,在1992年的技改工程设计中,采用带洗矿的常规流程(Ⅰ), (见图 2)。为了进一步解决粗碎作业的畅通问题,拟改用粗碎前洗矿的三段一闭路流程(见图 3)。计划引入宜春钽铌矿所用重型振动给矿筛洗机,以代替粗碎前的铁板给矿机和固定条格筛, 并兼洗矿, 以求能力达到1 200t/d和从根本上解决流程不畅通问题。本流程虽暂未付诸实施, 笔者认为, 它应是最适合的一种带洗矿的碎矿流程。东乡碎矿流程从原设计的常规“老三段”,改为一段闭路和二段一闭路流程,几经周折,演变到加洗矿的“老三段", 经历多年,经验教训较多, 值得记取。

3 发展趋势如上所述,江西铜选厂碎矿工艺流程的发展趋势可以简要地归纳为"两化"-强化和简化。强化,就是强化中碎前筛分和中细碎作业。其要旨是干式分出合格粒级不进行洗矿;最大限度地减少碎矿产品粒度,实行多碎少磨。为此,就要采用高效能的筛子和破碎机,相应须妥善地解决车间粉尘问题。简化,就是采用碎磨合并的自磨流程。除此之外,另一途径就是以碎磨。据报道,国外在粉碎理论从单颗粒破碎转向料层粉碎研究获得新进展的基础上,研制成功并用之于生产的一种高压辊磨机,代替中碎和细碎,以至于棒磨机和球磨机,成为一种集碎磨于一体的新型粉碎设备。该类设备不但能获得细粒级或超细粒级产品,而且能大幅度节省能量。国内中南工业大学等单位在这方面的研究也有可喜进展。这一新技术应当引起重视。

4 结语碎矿工艺的技术进步要求过程自动化程度不断提高,而工艺过程的强化和简化则是实现自动化的重要条件。由此可见,流程的和简化和强化,就是碎矿技术进步的必由之路。

1995, Vol. 9

1995, Vol. 9