| 含银硫精矿综合回收工艺的研究 |

2. 贵溪银矿, 江西贵溪 335413

2. ${affiVo.addressStrEn}

贵溪银矿银矿石是银铅锌多金属硫化矿, 浮选铅锌银精矿后, 产出大量的含银硫精矿。该硫精矿中, 银含量为1195g/t, 铅为4.55%, 锌为14.31%;因粒度较细, 银铅锌矿物与黄铁矿共生关系密切, 故现有生产工艺难以分离回收。

贵溪银矿每年产出含银硫精矿3000t以上, 销往化工厂制酸, 是一笔数量相当大的金属损失。为了经济、高效地回收国家宝贵的银铅锌资源, 寻求“技术上可行, 经济上合算”的综合回收新工艺, 开展了一系列的试验研究工作。

1 试样来源与性质本研究的试样是贵溪银矿选厂浮选铅锌银精矿后, 产出的含银硫精矿。该硫精矿的化学成份见表 1。

| 表 1 试样的多元素分析结果 % |

|

| 点击放大 |

该试样的工艺矿物学研究表明, 试样中主要矿物为黄铁矿, 其次为闪锌矿、方铅矿, 少量的磁黄铁矿; 伴生的银矿物以辉银矿、自然银为主, 其次是深红银矿、硫锡银矿; 脉石矿物以石英和长石为主, 其次是绿泥石和绢云母。

试样粒度较细, -0.074mm含量为65%左右。经镜下矿物鉴定发现, 试样中的铅锌矿物均为黄铁矿的连生体.黄铁矿中的铅锌, 闪#矿中的铅, 方铅矿中的锌均以相应矿物的方铅矿或闪锌矿的包体或连生体形式存在。闪锌矿含铁普遍较高(3 %~ 13 %), 主要与其他硫化矿物构成复合体结构, 影响其浮选性能。试样中的银与一般银矿山略有不同, 不是富集在方铅矿中, 而主要富集在闪锌矿中, 与闪锌矿关系较密切。另外, 黄铁矿中的银赋存状态较复杂, 用选矿方法分离较困难。

2 试验研究方案及技术路线根据上述试样性质和工艺矿物学研究结果, 同时考虑到该银硫精矿中银、锌、铅等三元素潜在的价值比约为:Ag:Zn:Pb≈46:46:8, 以及贵溪银矿的具体情况, 本研究制定了两个研究方案, 其一是银硫精矿通过强化浮选, 产出含银铅锌混合精矿; 其二是银硫精矿经化学选矿或化学选矿-浸渣浮选联合工艺, 产出相应的银铅锌产品或部份含银铅锌混合精矿。两个方案所产的含银铅锌精矿的Pb+Zn含量都要达到或接近40%, 以便与该厂的主产品(银铅锌精矿)混批出厂。其具体的试验研究技术方案如下:

a.强化浮选综合回收铅锌银试验;

b.氯化浸出综合回收铅锌银试验;

c.氰化浸银-浸瘡浮选综合回收铅锌银的选冶工艺试验。

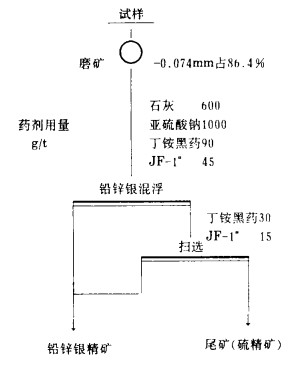

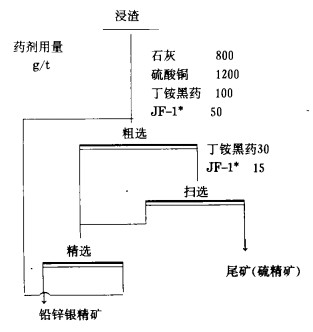

3 试验研究 3.1 强化浮选综合回收铅锌银试验强化浮选综合回收试样中的铅锌银的试验条件及流程见图 1, 试验结果见表 2。

|

| 图 1 强化浮选综合回收铅锌银试验流程 |

| 表 2 强化浮选综合回收铅锌银试验结果 % |

|

| 点击放大 |

从表 2可以可看出, 再磨强化浮选比不再磨强化浮选回收铅锌银, 无论是精矿品位还是回收率都要稍高些; 但相差不大。这说明银铅锌矿物与黄铁矿共生关系紧密, 相互间穿插交代, 浸染包裹, 结构十分复杂, 磨至-0.074mm占86.4%, 单体解离未得到明显改善。然而进一步增加磨矿时间的浮选试验情矿品位及回收率均有下降的趋势, 而且过滤困难。为简化流程节省磨矿费用, 建议采用不再磨强化浮选工艺。

经过强化浮选回收铅锌银后的尾矿(即硫精矿), 其硫品位均可提高到35%以上, 但银铅锌的含量仍较髙。

3.2 氰化浸出综合回收铅锌银试验 3.2.1 氯化浸出综合回收铅锌银的原理及工艺流程根据MeS-H2O系的电位-pH图[1], 在有氧化剂作用下, 金属硫化物浸出按下式进行反应:

|

MeS按上式反应析出元素硫的标准电位列于表 3。

| 表 3 金属硫化物析出元素硫的标准电位 |

|

| 点击放大 |

从MeS-H2O系的电位-pH图及表 3可以看出, 在一定pH值范围内, Fe3+(E0 = 0.771V)能氧化除Ag2S以外的其余MeS。用Fe3+浸出MeS的反应实质上是硫的氧化和Fe3+的还原, 即伴随有电子迁移的氧化还原反应[2], 即:

阳极反应:

阴极反应:

总反应:

当选用FeCl3酸性氯盐溶液浸出MeS时, 由于MeS-H2O系的电位-pH图及表 3未考虑Cl-在反应过程对金属离子的络合作用, 故在实际应用上存在一定的偏差。研究表明, 在一定的Cl-浓度下, Ag2S也能很好地被FeCl3溶出, 而FeS2却是难浸出的。这是由于Ag+在Cl-的作用下易生成AgCl2-络离子, 降低了Ag2S的阳极电位, 增大了Ag2S的浸出活性; FeS2(黄铁矿)则是由于其表面易生成硫膜阻滞层而阻碍FeS2的浸出。在正交硫熔点(112.8℃)以下时, CuFeS2(黄铜矿)和FeS2相似, 也难被FeCl3浸出; 含铁高的闪锌矿(ZnS)比含铁低的更难被FeCl3浸出, 而非铁硫化物在FeCl3溶液中则无此现象。

试验表明, 用FeCl3酸性氯盐溶液浸出试样中各金属硫化矿, 从易到难的顺序是:辉铋矿→方铅矿→闪锌矿→辉银矿→黄铜矿→黄铁矿→辉钼矿, 这个顺序是实现选择性浸出的基础。

当采用FeCl3作氧化浸出剂、NaCl(或CaCl2)为增溶络合剂浸出含银硫精矿中的PbS、ZnS、Ag2S是十分有效的, 而黄铁矿则因在浸出过程中, 因其表面易生成硫膜阻滞层阻碍FeS2的浸出, 而留在渣中。从而, 实现了从含银硫精矿中选择浸出银铅锌的目的。

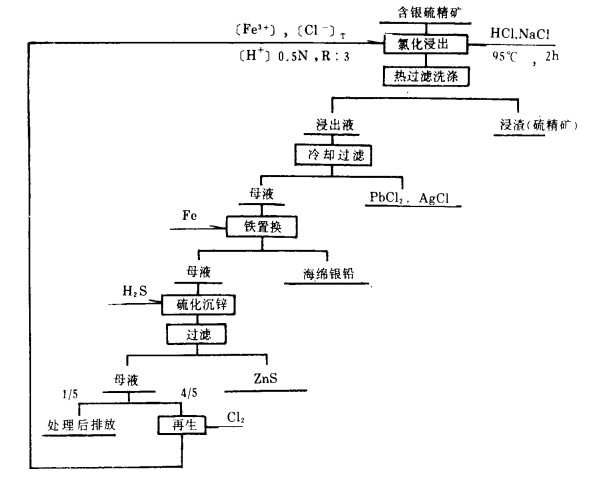

利用金属氯化物的化学活性、络合物的稳定性及溶解度的差异, 可从浸出液中提取银铅锌等有价金属。含银硫精矿氯化浸出综合回收铅锌银的工艺流程见图 2所示。

|

| 图 2 氯化浸出综合回收铅锌银工艺流程 |

3.2.2 试验与结果分析 3.2.2.1 氯化浸出铅锌银试验

在多次探索性试验基础上, 研究了Fe3+浓度、C1-浓度, 液固比(R)、浸出温度(T), 浸出时间(t), 这五个主要的浸出条件对金属浸出率的影响。从而, 确定较佳的浸出条件为:[Fe3+]为90g/L, [Cl-]T为250g/L, T为95℃, R为3, t为2h;并进行综合条件试验, 试验结果见表 4。

| 表 4 氰化浸出试验结果 % |

|

| 点击放大 |

从表 4可见, Pb的浸出率已达到97%以上, 而Ag浸出率只80 %左右, Zn却不到70%。Zn、Ag浸出率偏低的原因可能是试料中的闪锌矿含铁量较高, 在浸出过程中易在闪锌矿表面生成_硫膜阻滞层, 影响闪锌矿的浸出; 而银又主要富集在闪锌矿中, 因此, Ag的浸出率也较低。

3.2.2.2 浸出液提取铅锌银试验从浸出液中提取铅锌银的试验流程如图 2所示。

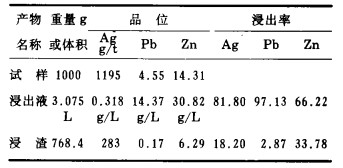

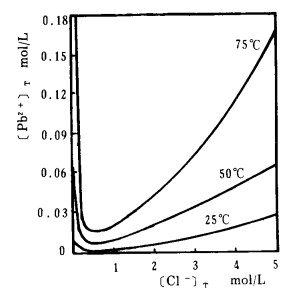

a. 浸出液冷却沉淀PbCl2和AgCl 利用金属氰化物溶解度的差异可从浸出液中提取铅银。氰化铅的溶解度与温度和C1-浓度的关系[3]如图 3所未; 氰化银在不同金属氯化物中的溶解度见图 4所示。

|

| 图 3 氰化铅溶解度与温度和C卜浓度的关系 |

|

| 图 4 氯化银溶解度与氯化物浓度的关系 |

根据图 3, 利用PbCl2的溶解度对温度的敏感性, 将趁热过滤的浸出液冷却至室温(25℃以下)可从浸出液中结晶析出70%以上的PbCl2和部分AgCl(从图 4可见, 因浸出液中FeCl2和NaCl等氯化物浓度较高, AgCl析出量很小)。lkg试料的浸出液, 可获得44.5g沉淀物, 沉淀物含Pb73.34 %, Ag44g/t; Pb的回收率达71.73%;Ag的回收率为0.16%。此沉淀物称之为化学铅精矿, 可用来生产铅化工产品和金属铅。

b. 铁屑置换沉积海绵银铅试验 冷却结晶析出PbCl2和AgCl后的母液, 主要含有Zn2+和Fe 2+以及较高浓度的Ag+和Pb2+, 可采用铁屑进行置换沉积银铅。试验条件及结果见表 5。

| 表 5 铁屑置换沉淀银铅试验结果 |

|

| 点击放大 |

从表 5可见, 铁屑对银的置换率很高, 一般可达到97%~99%, 对铅置换却较低。所以, 在冷却沉淀PbCl2时, 总希望温度低些, PbCl2沉淀越多越好。置换沉淀的海绵银铅, 一般含Pb25%左右, 含Ag3~10%, 可作为提炼银铅的原料。

c.铁置换后溶液回收锌试验 在浸出过程中, 试料中约有65 %的锌进入到浸出液中, 经铁屑置换银铅后仍留在溶液中, 这部分锌必须设法提取出来, 以免锌金属损失以及浸出剂再生循环使用时, 锌的累积给浸出工艺带来影响。

铁置换后液主要含Fe2+和Zn2+。从溶液中提取锌的方法有溶剂萃取法, 树脂离子交换法、硫化沉淀法等, 本试验采用硫化沉淀法。

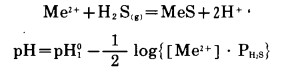

金属离子硫化沉淀主要反应[4]为:

|

Zn2+硫化沉淀的pH10值为-1.585;Fe2+的pH10值为1.786, 两值相差较大; 在搅拌条件下, 缓慢加入一定量的硫化剂, 可选择性地生成硫化锌沉淀。硫化沉淀法回收锌试验条件及结果见表 6。

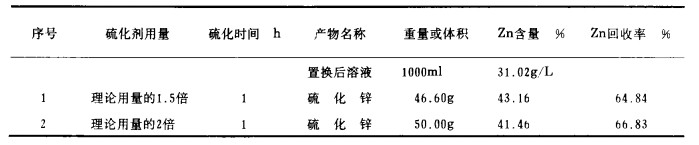

| 表 6 硫化沉淀法回收锌试验结果 |

|

| 点击放大 |

从表 6可见, 硫化沉淀法回收锌指标不高, 为节省硫化剂用量, 以加理论用量的1.5倍为宜。硫化沉淀得到的硫化锌可作炼锌的原料。

d. 浸出剂再生 回收锌后的母液, 其主要成份为FeCl2(Fe2+含量约为110 g/L), 为了做到流程中铁量平衡以及防止杂质元素的累积而影响浸出剂再生循环使用, 需外排10%~20%母液(经石灰中和处理后排放), 余下的80%~90%, 可用氯气氧化法再生, 再生反应迅速, 再生率可达100%;再生液经调整Fe3+、Cl-和H+浓度后, 可返回浸出作业, 浸出率略高于原浸出试剂。

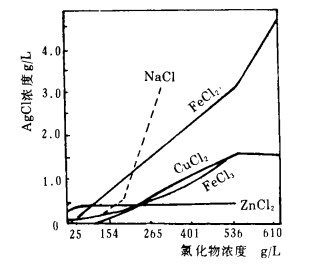

e. 氯化浸出综合回收铅锌银试验结果 按图 2所示工艺, 进行氯化浸出以及从浸出液中提取铅锌银试验.其试验结果见表 7。

| 表 7 氯化浸出综合回收铅锌银试验结果 % |

|

| 点击放大 |

按表 7试验结果, 以每年处理3000t含银硫精矿计, 每年可回收银2848kg, 铅金属129.6t, 锌金属184.3t, 具有显著的经济效益和社会效益。

3.3 氰化浸银-浸渣浮选综合回收铅锌银试验试验根据试样中铅锌银含量高, 银矿物与铅锌矿物和黄铁矿共生关系密切的特点, 采取先用氰化法浸出试料的单体银矿物, 然后用浮选法综合回收浸渣中的铅锌及铅锌中的银。

3.3.1 氰化浸出银试验据工艺矿物学研究可知, 试样中含银矿物主要为硫化银, 其次是自然银。对于呈单质形态存在的自然银, 其氰化反应与金相似, 在有足够的CN-和O2参与下.可以进行到银全部溶解为止, 而且溶解速度较快, 一般24h内即可达到浸出终点。而对于以化合物形态存在的硫化银, 其氰化反应则与单质银有所不同:

|

上反应式可逆程度较大, 化学平衡的移动取决于溶液中各组分的浓度。因此, 与氰化浸金相比, 氰化浸银的特点是氰化物浓度要较高(0.2 %~0.4 %)和较长的浸出时间(一般大于24h)。

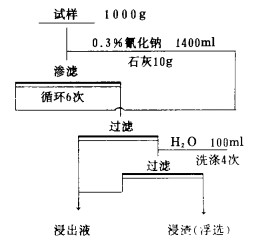

氰化浸银试验采用渗滤和搅拌浸出二种方法:渗滤浸出试验条件及流程见图 5所示, 试验结果见表 8。搅拌浸出试验条件^流程见图 6所示, 试验结果见表 8。

|

| 图 5 氰化渗滤浸出试验流程 |

| 表 8 氰化浸银试验结果 % |

|

| 点击放大 |

|

| 图 6 氰化搅拌浸出试验流程 |

从表 8可见, 氰化浸银指标都不高, 其主要原因是物料的细度不够。渗滤浸出为了保持试料层有一定的渗透性能, 未再磨直接进行浸出; 搅拌浸出前虽进行了磨矿, 但-0.074mm只达到98 %, 若细度能提高到0.045mm达98%以上, 浸出率可望达到7 5 %~80 %。考虑到浸渣还要浮选不宜过细, 故未再做提髙磨矿细度的氰化试验。

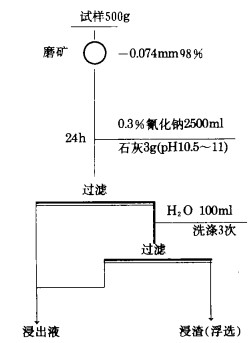

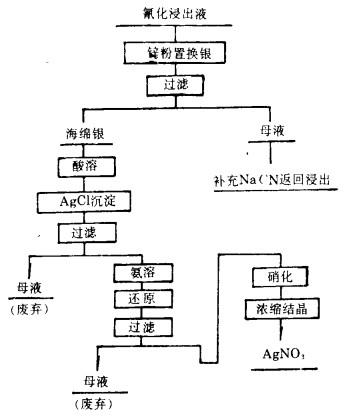

3.3.2 氰化浸出液制取硝酸银试验氰化浸出液制取硝酸银试验流程见图 7。

|

| 图 7 氰化浸出液制取硝酸银试验流程 |

a. 锌粉置换银试验 采用锌粉从氰化浸出液中置换沉积银, 当加入锌粉量为理论用量的4倍时, 搅拌30分钟, 银的置换率可达99.24%。

b. 海绵银制取硝酸银化工产品试验 上述锌粉置换沉积的海绵银, 干燥后加入一定量的熔剂可直接熔铸成银锭(含Ag > 95 %); 也可采用湿法工艺直接制成价值更高、市场噗俏的硝酸银产品。海绵银制取硝酸银试验流程见图 7, 试验结果见表 9。

| 表 9 海绵银制取硝酸银试验结果 % |

|

| 点击放大 |

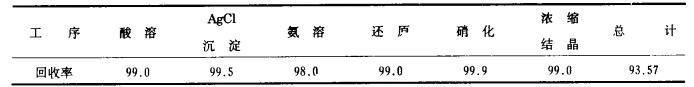

c.氰化浸渣浮选回收铅、锌、银试验 在氰化浸银过程中, 试样中的单体银矿物已基本上被浸出, 而铅锌以及铅锌中的银则未被浸回收浸渣中的铅锌及铅锌中的银。浸渣浮选回出仍留在浸出渣中。本试验采用浮选方法综合收铅锌银试验流程见图 8, 试验结果见表 10。

|

| 图 8 氰化浸渣浮选回收铅锌银试验流程 |

| 表 10 氰化浸出渣浮选回收铅锌银试验结果 % |

|

| 点击放大 |

从表 10可见, 浸渣浮选所得的含银铅锌精, 锌品位已达30%以上, Pb+Zn的品位为35.91%~38.80%, 虽略低于40%的要求, 但与该厂的主产品-银铅锌精矿混批出厂是可能的, 即使混批出厂出现困难, 通过进一步优化浮选参数和增加精选次数, 则Pb+Zn的品位提高到≥40 %是完全可能的。

值得特别注意的是氰化浸出渣浮选所得的含银铅锌精矿的锌品位为30 %以上, 锌回收声高达93.88%~94.47%, 与银硫精矿直接浮选的相应产品比, 锌品位提高7个百分点, 锌回收率提高了约37个百分点, 这说明在氰化过程中锌矿物显著地被活化; 但铅的指标与锌相反, 略低于直接浮选指标, 这可能是石灰用量较大, 铅矿物受到抑制所致。考虑到该银硫精矿中银、锌、铅的潜在价值比约为46:46:8, 当前市场对锌的需求比铅更紧俏, 冶炼厂要求银铅锌精矿的Zn>pb等因素, 故锌指标的大幅度提高, 对贵溪银矿含银硫精矿的综合回收具有重要意义。

d. 氰化浸银-浸渣浮选综合回收铅锌银试验指标 氰化渗滤浸出银-(制取硝酸银化工产品)-浸渣浮选综合回收铅锌银流程试验按图 5、7、8进行; 氰化搅拌浸出银-(制取硝酸银化工产品)-浸渣浮选综合回收铅锌银流程试验按图 6、7、8进行, 试验结果见表 11。

| 表 11 氰化浸银-浸渣浮选回收铅锌银试验结果 % |

|

| 点击放大 |

根据表 11的试验结果, 以每年处理3000 t含银硫精矿计:氰化渗滤浸出的回收工艺, 每年可回收银1821kg, 铅金属75.18t, 锌403.02t, 并可产出硝酸银1413kg; 氰化搅拌浸出的回收工艺, 每年可回收银1062 kg, 铅金属77.88t, 锌405.6t, 并可产出硝酸银3036kg, 两工艺均可获得显著的经济效益和社会效益, 但前者成本低, 投资省易于实施。

4 结语a. 贵溪银矿含银硫精矿是原矿经浮选铅锌银后得到的产品, 银铅锌含量仍很高, 含银为11958g/t, 铅为4.55%, 锌为14.31%;因粒度较细, 铅锌银矿物与黄铁矿共生关系密切, 在现厂工艺流程中难以分离回收。为了回收国家宝贵的银铅锌资源, 本试验采用强化浮选, 氯化浸出以及氰化浸银-浸渣浮选等三种综合回收铅锌银工艺分别进行试验研究, 均获得较好的技术经济指标。

b. 强化浮选综合回收铅锌银工艺, 具有工艺简短、投资省, 上马快的特点, 但产品的品位及回收率偏低。

c. 氯化浸出综合回收铅锌银工艺具有银铅浸出率较高, 从浸出液中提取金属比较容易, 试剂易再生等一系列优点, 但对设备防腐要求高, 投资大, 成本较高。

d. 氰化浸银成本低, 浸出液中的银, 锌粉置换率可达99 %以上, 海绵银制取硝酸银工艺稳定.指标可靠; 浸渣浮选综合回收铅锌银指标较高, 特别是锌矿物在氰化浸出时被活化, 可浮性有明显的提高, 浮选回收率可达90%以上, 比上述两工艺提高了30多个百分点, 这对于含锌达14.31%潜在价值约占46 %的含银硫精矿来说, 具有很大的意义。

e. 氰化搅拌浸出-浸渣浮选工艺, 银浸出率较高, 但设备投资大, 成本较高; 氰化渗滤浸出-浸渣浮选工艺, 银浸出率虽较低, 但银的综合收率仍高达75.75 %(比搅拌浸出只低7.6%), 铅锌的收率基本一致, 且浸出设备简单, 成本低, 是一项投资省、上马快, 具有显著的经济效益和社会效益的工艺。

| [1] |

中南矿冶学院冶金研究室编.

氰化冶金[M]. 北京: 冶金工业出版社, 1978: 221-254.

|

| [2] |

Бaeв A B, Opлов A И. Э лeктpoxиминecкий Mexaнизм paствоpeния сyльфндов.Изв.ВУЗ.СССР[J].

Цвeтнaя мeтaллypгия, 1975(5): 18–22.

|

| [3] |

溥崇说, 郑蒂基. 关于铅-氰离子-水系在高离子强度及升温条件下的平衡研究[J].

中南矿冶学院学报, 1981(4): 1–8.

|

| [4] |

钟竹前, 梅光贵.

化学位图在湿法冶金和废水净化中的应用[M]. 长沙: 中南工业大学出版社, 1986: 120-135.

|

1995, Vol. 9

1995, Vol. 9