| 稀土生产中的废气处理 |

80年代以来,我国稀土工业发展十分迅速,并取得了巨大的成就。从全世界看,我国已成为世界的稀土生产和消费大国,稀土产品出口量名列前茅。据了解,目前我国各种稀土冶炼厂近百家,主要的有30多家,可生产多种稀土产品,满足市场的要求。随着稀土生产的高速发展,稀土冶炼厂产出的有害废气量也增长很快。据统计,1990年我国稀土生产中产出的各种有害废气量比1980年约增长10倍多,危害因素在增加。

近十年来,我国稀土冶炼厂对产出的有害废气进行了有效治理,并取得了很好的效果,到1992年止,我国秤土冶炼厂对有害废气的处理比率达到85 %以上,废气处理的技术在不断提高与完善。新的处理技术成果,陆续用于生产实践。在新建的稀土冶炼厂中,对于有害废气的治理,坚持了“三同时”方针,即对产生有害废气的建设项目,实行“同时设计,同时施工,同时投产”的要求,确保了工厂建成投产后,废气达标排放,从而保护了环境,保护了生产人员和居民身体的健康,同时也促进了我国稀土工业的向前发展。但是还有极少数工厂对有害废气未作处理,造成对环境的污染,必须引起注意与重视。

1 目前稀土生产中的废气状况 1.1 有害废气的来源由于稀土生产中选用的原料和化学试剂的差别,以及采用的生产工艺不同,使生产中产出的废气来源多样,归纳起来有下列两种来源:其一是由原料中带来有害物质。如包头稀土精矿中含有氟碳铈矿(RFCO3)和萤石(CaF2),这两种矿物均含有氟(F),其总量占6%~14%, 在处理过程中氟部分带入废气中而成为有害废气;用混合氯化稀土为原料,在熔盐电解时氯在阳极析出而带入废气内;用包头低品位稀土精矿进行熔炼稀土硅铁合金过程中,有不少粉尘,HF气和SO2气进入废气。其二是从化学试剂带来有害物质.如用浓硫酸焙烧稀土精矿时,在高温条件下H2SO; 分解产出SO2气体及H2SO4雾进入废气;用浓盐酸分解南方离子型稀土矿(REO≥92 %)时,产出大量KCl气进入废气;用氯气直接高温氯化稀土精矿时,有一定量的氯气随炉气带走,造成排出废气含有害物质。

1.2 有害废气的种类目前稀土冶炼厂在生产中产生的有害废气大致可分为三类:一是含粉尘的废气。如用熔炼法处理包头稀土精矿生产稀土硅铁合金时,从矿热炉排出的大量烟气,其中含有尘、HF气及SO2气。二是含有害气体的废气,如熔盐电解时产生气态Cl2; 分解南方离子型矿时排出HC1气的废气。三是含碱、酸雾和有机物的废气。在配HC1溶液时产生酸雾废气,在用烧碱分解精矿时排出碱雾废气,在萃取作业时逸入废气中的有机萃取剂及煤油气等。使排出废气含有害物质。

1.3 有害废气的特点稀土生产中排出的有害废气具有下列特点:其一有害废气的产出量大。硫酸法焙烧稀土精矿(REO≥50%)的日处理量为10t时,产出有害废气约9500m3/h, 年排出量高达6900万m3; 熔盐电解法生产稀土金属产量为1.5t/d时,产出含氯废气达4.5万m3/h, 年排出量3.3亿m3; 生产稀土硅铁合金时排烟气量为l0000m3/h(400kVA矿热炉),年排量达7200万m3。其二废气中成分复杂处理困难。稀土火法生产时,排出的废气成分较复杂。如生产稀土硅铁合金排出的废气中含粉尘、HF气、SO2气和P2O5气等,在处理时既要考虑除尘措施;又要净化除去HF和SO2气,电解生产稀土金溟时产出的含氯废气中还有少量HC1气体,用Cl2氯化精矿产生含氟、氯和少量粉尘的废气,所有这些都使处理工艺及设备变得十分复杂。’

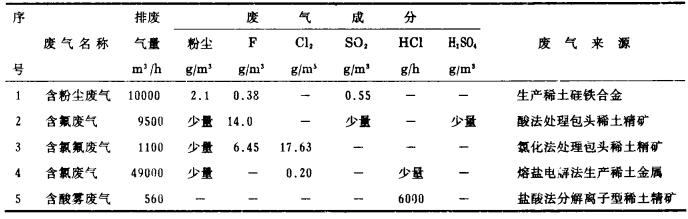

1.4 有害废气的组成稀土生产中的主要有害废气的种类及成分列于上表。

| 附表 稀土生产中排出的主要废气状况 |

|

| 点击放大 |

2 废气排放及大气环境质量

为了防止工业废气对大气的污染,保障人民的身体健康,国家制订了工业废气排放及大气环境质量等有关标准。

根据国家标准(GBJ4 —73)在排气烟囡高度为30米的条件下,排放的废气中部分有害物质的最高容许限量如下:氟1.8kg/h,二氧化硫34kg/h,氯5.1kg/h, 硫酸(雾)260mg/m3, 氯化氢2.5kg/h, 粉尘100 mg/m3。

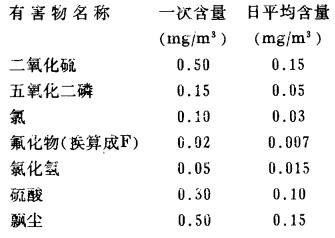

居住区大气中有害物质最高容许浓度:

|

| 点击放大 |

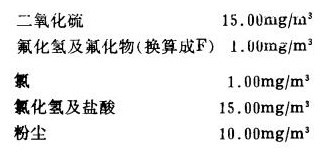

车间空气中有害物质的最尚笤许度:

|

| 点击放大 |

3 有害废气的净化处理 3.1 净化处理的方法

目前有害废气的净化处理有下列几种方法,即冷凝法;吸收法;吸附法;燃烧法和催化法等。我国稀土生产中有害废气的净化处理主要采用吸收法和吸附法两种。常用的吸收剂为水及稀的烧碱溶液。常用的吸附剂为固体氧化钙(CaO)。

吸收法是用适当的液体吸收剂处理气体混合物,除去其中一种或多种有害物质。

吸附法是使有害气体与多孔性物质(吸附剂)接触,使有害物质(吸附质)被吸附在吸附剂固体表面上而从气流中分离出来。

上述两种方法已有工业实践,且已获得较好的净化效果。

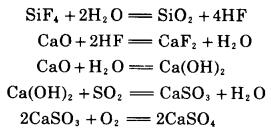

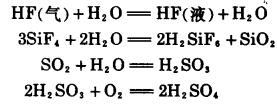

3.2 稀土生产中有害废气的处理 3.2.1 含尘废气的净化这种含尘废气采用了吸附法进行处理。用包头稀土精矿(REO~30%)为原料,在矿热炉中熔炼生产稀土硅铁合金,产出大量的烟气,含粉尘2.10g/m3, 氟0.38g/m3,二氧化硫0.55g/m3,排气量约l0000m3/h, (在400kVA矿热炉条件下),采用CaO粉作为吸附剂,砂滤器为主要除尘设备的输送床干法净化工艺,其过程的化学反应式如下:

|

处理流程是:矿热炉排出烟气→集烟气→沉降→旋风除尘→砂滤除尘→废气→检测→排入大气。

主要设备有集烟罩、沉降器、旋风除尘器、砂滤器和排风机等。

废气净化后含氟 < l.0mg/m3, 除氟率99%;含二氧化硫 < 30mg/m3除二氧化硫率>92%;含尘 < 200mg/m3除尘率>99%, 净化后的废气可排入大气。

上述方法与湿法相比,具有工艺简单,设备少,净化率高,投资省,生产费用低及管琿方便等优点。

3.2.2 含氟废气的净化采用吸收法处理此种废气,以较低温度的工业水作为吸收剂。用浓疏酸焙烧法处理包头稀土精矿(REO≥50%)产出大量的含氟废气,排废气量9500m3/h, 其中含氟14g/m3、还含少量SO2及H2SO4气。含氯量超过排放标准47倍。

用三级填料塔进行逆流喷淋吸收,废气从塔底部进入,冷水从塔顶部淋下,使HF、SO2、H2SO4气被水吸收而把有害废气净化,其过程的化学反应式如下。

|

净化流程是:回转窑排出废气→沉降→除混酸→喷淋吸收→气水分离→检测—排入大气。

选用设备有沉降器,除酸冷却塔,填料吸收塔,气水分离器和循环泵。

废气净化后使含氟由84kg/h降至0.096kg/h,除氟率97%~98%,SO2及H2SO4也降至符合排放标准。此法工艺简单,成本低,但混合酸(H2SO4+HF)未能分开回收利用。

3.2.3 含氯、氟废气的净化采用吸收法处理这种废气,选用稀的烧碱液作为吸收剂。用氯化法直接高温氯化包头稀土精矿(REO~60 %)过程中,从氯化炉排出含氟和氯的废气,排废气量ll00m3/h, 含氯19.1kg/h, 含氟7.1kg/h,分别超过标准3.7 5倍和3.94倍。用三级填料塔进行对流吸收,废气从下而上,稀的烧碱液由上而下,使氯和氟被吸收于烧碱液内而获得净化,其过程的化学反应式如下:

|

处理流程为:从氯化炉排出废气→冷却除杂→喷淋吸收→气水分离→检测→排入大气。

采用设备包括冷却塔,填料吸收塔,气水分离器和循环泵等。净化后废气含氯量降至0.039kg/h, 含氟量降至0.001kg/h, 净化率均达99 %。

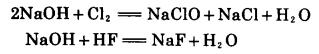

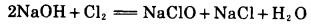

3.2.4 含氯废气的净化用混合氯化稀土作原料(含REO≥45%), 在熔盐电解槽中生产稀土金属,从电解槽上方排出大量的含氯废气,排废气量49000m3/h, 其含氯量0.2mg/m3, 还含少量HCl气等,氯气超标1倍。用稀的NaOH溶液于三级填料塔内进行逆流淋洗吸收,或用鼓泡式接触塔进行吸收(吸收液不流动,废气入液后逸出)。上述两种形式均可生成次氯酸钠(NaClO), 其过程的化学反应式如下:

|

这种净化方法的处理过程,采用设备及作业方法与4.2.3项相似。净化后废气中含氯由9.7kg/h降至0.l95kg/h, 除氯率达98%, 排出的废气符合排放标准要求。

3.2.5 含氯化氢废气的净化用盐酸分解离子型稀土精矿(REO≥92%)过程中,在分解槽上部排出含HCl气的废气,排气量约5 60m3/h,含HCl气6kg/号, 超标2.72倍, 选用鼓泡式吸收塔进行吸收处理,塔的底部放入稀的NaOH溶液,废气通过稀烧碱液内后,HCl气被吸收净化后废气中含HCl气由6kg/h降至0.05kg/h,净化率99%。

4 结束语目前稀土生产中的各种有害废气得到了有效的净化处理,取得了较好的净化效果。有害废气的处理技术水平也有了很大提高,对稀土生产起着重要的促进作用。

但是,有害废气的处理还要进一步加强,以提高和完善废气处理技术。要开展综合利用变废为宝,如用硫酸法焙烧包头稀土精矿中的废气净化,获得的混合酸(H2SO4+HF)再进行分离回收,扩大经济效益;要尽量减少有害废气的排出量,以减少生产费用;总结废气处理中的经验,进一步进行废气净化的研究工作,提高废气处理技术水平;加强对生产中废气的管理工作,保证排出废气所含有害物质稳定地达到排放标准,以保护环境不受污染,保障生产人员和居民的身体健康。

参考文献 略

1994, Vol. 8

1994, Vol. 8