| 湿法炼铋工艺过程浅析 |

我国铋的资源十分丰富,是世界主要的铋生产国之一。炼铋原料来源众多,铋的冶炼方法视原料而定。高品位的铋精矿(Bi 10%~60%)采用反射炉熔炼,品位较低的中矿(Bi < 10%)及其它含铋物料如铜铅电解阳极泥、铅锡的精炼渣等多采用湿法处理。本文就湿法炼铋的工艺现状、存在问题及改进设想,作一些浮浅的分析。

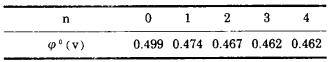

1 铋中矿湿法冶炼的工艺现状 1.1 铋中矿湿法冶炼的基本流程铋中矿湿法冶炼包括浸出、从浸出液中沉积铋,铋沉积物的处理三个主要工序。浸出多在HCl体系中进行,也可采用H2SO4 + NaCl或HNO3作浸出剂。氣化物体系中,氯离子作为配位体,能与铋生成不同配位数的配离子BiCn3-n。浸出液维持一定酸度以抑制含铋离子的水解。铋的主要矿物是辉铋矿(Bi2S3)及铋华(Bi2O3)。氧化铋溶于酸,硫化矿进行氧化浸出。电对Bi2S3/BiCln3-n、S的φ°值如附表所示。电位高于φBi2 S3 /BiCln3-n、S的物质可以作为Bi2S3的氧化剂。

| 附表 电对Bi2S3/BiCln3-n、S的,φ°值 |

|

| 点击放大 |

常用的氧化剂有Fe3+、MnO2、C1O-、Cu++。从浸出液中沉积铋常采用铁屑置换或水解法。水解法产物为氣氧铋(BiOCl)及组成不定的碱式盐。置换法产出海绵铋。氣氧铋进行还原熔炼,以焦碳或煤粉作还原剂,Na2CO3作造渣剂,产出粗铋。海绵铋经压块,表面复盖NaOH, 熔铸成粗铋。粗铋精炼成精铋。

1.2 存在问题由于种种原因,一些湿法炼铋项目工艺技术上存在着一些问题。主要表现为:浸出工艺不尽合理,试剂消耗大,中间产品氯氧铋、海绵铋含杂质高,海绵铋熔铸碱耗大,铋实收率低。致使湿法炼铋成本较高,经济效益受到限制。

由于铋中矿品位低,为提高浸出率,浸出多采用高温高酸高氧化剂用量,浸出选择性较差,杂质大量溶出,浸出液成分复杂,难澄清分离。银铅等有价金属分散,部分入浸出液,部分入渣,综合回收困难。同时浸出液中残酸较高,氧化剂过剩,为下一步处理带来不利影响。少数厂家采用加水水解沉积氯氧铋,用水量很大,水的体积一般为浸出液体积的20倍以上,铋才能完全沉淀。水解产生大量酸性废水,中和后才能循环使用。采用铁屑置换海绵铋,由于残酸较高,存在着置换氢气的副反应。同时,部分铁屑被剩余的氧化剂所氧化。溶液中铁大大膨胀。海绵铋夹杂铁量也很高,达到10%左右。熔铸时要加入大量的NaOH才能顺利熔

2 进一步完善湿法炼铋工艺的设想湿法炼铋流程简短,适宜处理低品位物料.今后仍将是处理铋中矿及其它含铋物料的主要途径。为进一步完善湿法炼铋工艺,针对上述问题,提出几点不成熟的建议。

2.1 优化浸出条件浸出过程宜采用二段逆渣浸出,流程见附图。即在浸出以后,设置一个预浸出工序,投入新矿.充分利用浸出液中的残酸和氧化剂。预浸出的浸出率一般在50%左右,终点pH1~1.2, 氧化剂作用完.铁以Fe+2存在,预浸出渣添加新溶剂及氧化剂进行浸出.保证酸及氧化剂有较大的过剩系数,以提高浸出率。在氯化浸出中,增大体系总氯离子浓度[Cl-]T, 有利于铋铜铅银等有价金属的浸出,不利于从溶液中沉积金属。可以利用NaCl、CaCl2等可溶性氯盐调整体系中[Cl-]T.要避免银的分散。银保留在浸出渣中另行回收.合理的浸出制度可以最大限度地利用酸和氧化剂.降低浸出温度,控制杂质溶出.为下一步从溶液中沉积铋打下良好的基础.

|

| 附图 浸出流程示意图 |

我们曾采用氯化络合浸出处理含铋5.14%的中矿.以Cu-2为氧化剂,在HCL 50g/L, Cu+26~8g/L、CaCl2 150g/L, 55 ℃、液固比为2的条件下,经二段浸出,浸出率>99%,渣含铋 < 0.03%、Cu+2的消耗量仅为1.5g/kg矿。

2.2 置换工艺条件的控制送置换或水解沉铋的溶液要求有较高的铋离子浓度,适宜的酸度,不含氧化剂。为达到上述要求,浸出时要采用恰当的浸出条件。铁屑是价廉有效的置换剂。采用二次置换工艺有利于提高沉铋率及海绵铋品位,降低铁屑用量。一次海绵铋送熔炼,二次海绵铋含铁高返回一次置换。亦可采用大片的铁板置换,未作用完的铁板容易分离。搅拌溶液有利于暴露置换金属的表面。适当提高温度可以改善置换指标。置换后液中膨胀的铁可以采用空气氧化法除去。铁渣可副产氧化铁系颜料。

2.3 铋沉积物处理工艺的改进传统的海绵铋铸铁锅熔铸工艺,消耗大量烧碱,作业周期长,成本高铋直收率低。云锡三冶采用反射炉熔炼海绵铋,炉温1000 ~1200℃, 用纯碱代替昂贵的烧碱作为造渣剂,产出含铋80%~92%的粗铋,炉渣含铋0.31%, 铋直收率95.21%, 每吨干海绵铋纯碱消耗量为0.4~0.5t, 降低了成本,缩短了生产周期,经济效益显著提高。

笔者所在课题组探索以氯氧铋为原料代替精铋生产高纯度铋化工产品的新途径。以氯氧铋为原料利用湿法工艺生产铋化工产品,省却了氯氧铋火法还原熔炼、粗铋精炼的工序,缩短了流程。氯氧铋经稀硫酸洗涤除铁,浓碱转化脱氯除铅砷,转型成为三氧化二铋,再用硝酸溶解,碳酸钠中和沉铋,产出符合药典标准的次硝酸铋及次碳酸铋产品。

2.4 铋中矿“浸出-萃取-高纯度铋化合物的沉积”新工艺的研究新的湿法炼铋工艺较之传统的浸出-沉积-铋沉积物火法处理工艺具有明显的优越性。利用铋中矿,不经精铋,直接生产高纯度化工产品,流程短处理成本低,产品附加值高,具有较强的市场竞争力。根据浸出液中含铋离子的形态选择适宜的萃取剂和离子交换树脂。性能优良的萃取剂能从成分复杂的浸出液中选择性萃取吸附含铋离子,分离Fe、Pb、As、Ag等杂质,铋入产品的回收率一般在90 %以上。采用的萃取剂有三烷基甲苯胺、三辛胺、三烷基联苯酰胺、磷酸三丁脂等及阴离子交换树脂。一些实验室及半工业性试验的结果已有报道。

2.5 加强对贫铋矿选择性漫出的研究增强湿法炼铋流程的适应性地壳中铋的丰度只有约0.008×10-6, 为保护日趋贫乏的资源,从贫铋矿及各种极低品位含铋物料中回收铋受到重视。贫铋物料含铋1%±。寻求有效的浸出剂催化剂是解决贫铋矿选择性浸出难题的关键。如铜铋混合精矿含铜10%~15%, 含铋1%~2%, 不宜直接进入铜火冶处理。原苏联在贫铋矿的处理方面做了不少研究。采用酸性氱化物体系氧化催化络合浸出含Bi < l%的铜铋混合精矿,铋浸出率达到90%以上。采用的催化剂有Cu++、NaNO2, K1等。

参考文献 略

1994, Vol. 8

1994, Vol. 8