| 国外重选设备的最新发展 |

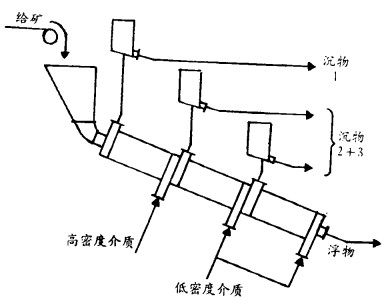

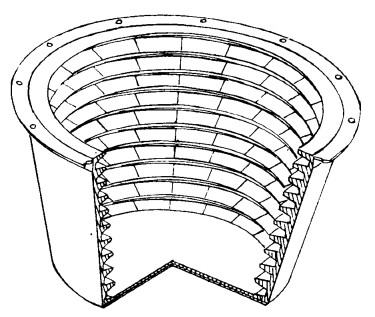

以旋流器和旋涡旋流器为主的动态重介质选矿技术达到新的水平,主要归纳为细粒动态分选新设备的研制、介质性质的在线监测和分选过程的自动控制。它们提高了分选精度和扩大重介质选矿的领域。目前在生产过程中可将介质密度控制在±3kg/m3范围,调整介质密度速度达到300kg/m3·min,只需5~6分钟就能稳定。继两段作业三流分选器之后,近年又研制出三段作业的三流分选器,并首次在希腊一个铬铁矿选厂应用。它是在两段三流分选器的基础上,增加一段而成,见图 1。第一段给入高密度(3 100~33 00kg/m3)介质,第二、三段给入低密度(2 550~2 700kg/m3)介质。在一个设备上实现两种密度的分选,同时又发挥多段选别的优点,提高了分选效率。其给矿粒度范围为35~lmm。半工业试验结果表明,当给矿含Cr203为14.25%时,从第一段沉物得出含Cr20343%的合格精矿,从第二、三段沉物得出含Cr203平均为15.5%的中矿,最后从浮物中得出含Cr203 3%的废弃尾矿。尾矿产率达50.7%。用或然误差值Ep表示分选效率:第一段为48~50kg/m3, 第二、三段合并为33~38kg/m3, 这个结果是非常理想的。经过18个月的工业生产证明,设备运转情况良好,利用率达96%, 用三流分选器代替原有的鼓式分选机,扩大了矿石入选粒度范围,使选矿厂处理能力提高76%,单位能耗降低40%。一台直径400mm的三流分选器设计处理量为60t/h,实际达到80~90t/h。

|

| 图 1 三作业三流分选器 |

2 常规重选新设备 2.1 罗姆吉格(ROMJIGR)动筛跳汰机

跳汰机用于粗粒矿石的粗选或预选抛废愈来愈受到重视。与重介质选矿相比,跳汰不受介质密度的限制,这对铁矿石尤为有利,因为铁矿石要求的分选密度较高。国外用于铁矿选别的跳汰机有巴塔克(Batac)风动跳汰机和动筛跳汰机。但巴塔克跳汰机只能处理粒度上限约150mm的原煤和约80mm的矿石。如处理更粗的物料则需要非常大的压缩空气量和筛下水量,即需要很高的能耗。近年德国洪堡维达格公司研制出一种新型的粗粒跳汰机一一罗姆吉格动筛跳汰机,它采用液压方式传动摇杆,因此可以获得比一般动筛跳汰机大得多的冲程。与一般的粗粒跳汰机不同,动筛跳汰机不需筛下水来维持跳汰作业,其水耗甚少。目前罗姆吉格跳汰机用于选别400~40mm的原煤,代替重介质分选和手选丟弃粗粒废石。该机在德国埃米尔?迈里施煤矿已使用4年,每小时可处理粒度为250~60mm的原煤300t, 原煤中90%的矸石被分选到重产物中,重产物含矸石纯度达99.5%。印度北煤田公司BINA选煤厂也将采用三台罗姆吉格跳汰机,年处理450万t粗粒煤。

2.2 液压传动摇床德国洪堡维达格公司最近还研制出一种新型的液压传动摇床。由于其摇动特性的多样化,可在广泛范围内调节床面的前进后退速度,能同时适用于粗粒、细粒和微粒的选别。床面运动最大加速度可达6~7g, 但因床面系支承在气垫上,振动不会传到下部机架,故设备的基础和建筑物不受动力影响。操作时藉一个小的液压活柱调整床面的坡度,非常方便。床面为菱形,尺寸为3.5m×1.5m, 有单层和三层两种规格。床面用具有蜂窝结构的轻质夹层铝板整块铸成,硬度大,可避免变形。床面藉电子控制的液压传动活柱驱动,它与机械床头不同,能给出高的前进速度,然后突然减慢,以低的加速度返回,可以获得比普通摇床高的搬运速度和处理能力。一台三层床面摇床的处理量达5t/h。该摇床试验用于砂金和海滨砂矿的选别,其分选精度高,指标优越,特别适于选别密度差不大的难选矿物。目前已在工业上推广应用。

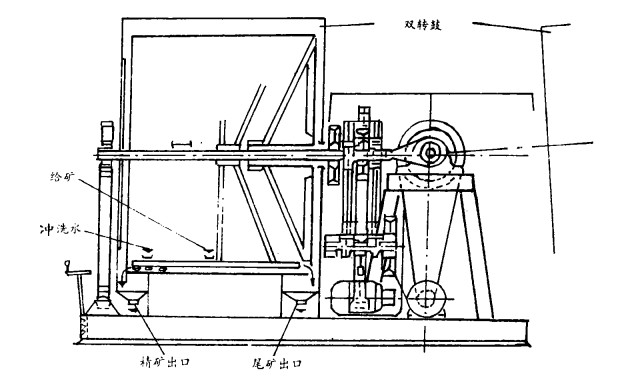

3 离心选矿新设备 3.1 工业型复合力场重选机(Multi-Gravity Separator)由英国莫兹利公司研制的此种离心机经过多年的实验室试验,现在已有工业型设备问世,并在生产上应用。它的构造与工作原理和我国首创的云锡式离心选矿机相似,但附加纵向往复摇动和增设精矿刮板,能连续排出精矿和尾矿。工业型的设备由两个转鼓以背靠背的方式组成,共用一套位于中央的传动机构,如图 2所示。转鼓直径为1.2m, 长0.9m。一台设备的处理量达5t/h。两转鼓向中央略微倾斜,其纵向坡度可在0°~9°之间调整。转鼓的旋转速度为90~150 r/min, 鼓面的离心分离因数相应为5.5~15.1。同时,转鼓以10~20mm的振幅和4~6Hz的频率作正弦波的纵向摇动,用以松散床层。由于转鼓是背靠背安装的,往复摇动的动能互相平衡,机座几乎不受振动。靠近鼓的内壁安装有螺旋状的精矿刮板,它以比转鼓稍快的速度同向旋转,将精矿连续刮出机外。

|

| 图 2 工业型复合力场重选机 |

操作时将浓度为30%~50%的矿浆用带有加速装置的给矿槽给入鼓中央内壁,矿浆呈螺旋流沿鼓壁流向下游,同时矿粒按密度分层。重矿粒透过床层,进到鼓壁,被精矿刮板带向上游,并受到从上游加入的冲洗水的清洗作用,最后排出机外。轻矿粒位于上层,被水流带到下游从鼓末端的缝口排出。

该设备在英国惠尔简锡选矿厂进行工业试验,用于处理-75μm占83.54%, 含锡品位为1.53%的原摇床给矿,获得精矿含锡品位45%, 回收率83%的好指标。原摇床在回收率相近的情况下,只能获得含锡品位33%的精矿。

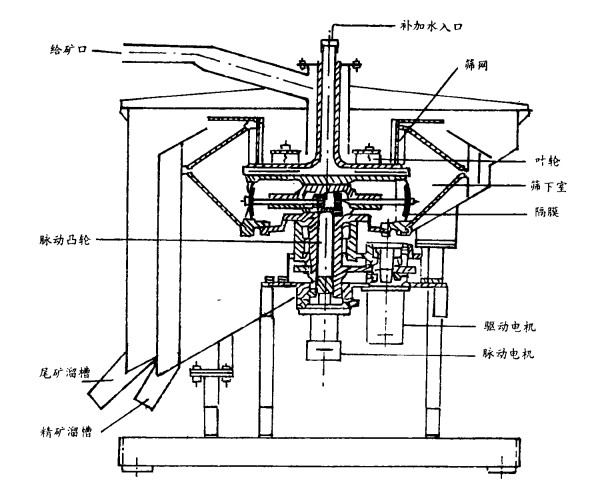

3.2 凯尔萨(Kelsey)离心跳汰机离心跳汰机导为选矿界所重视,前苏联、美国、英国等国家为研制离心跳汰机做了大量工作,研制出许多不同类型的实验室型和半工业型样机,但由于机械性能不够稳定,未能在工业上推广应用。近年澳大利亚对离心跳汰机的研究工作进展最快,现已研制出处理量从0.2t/h至50t/h的不同规格凯尔萨离心跳汰机,进入工业应用阶段。

处理量为5t/h的工业型凯尔萨离心跳汰机构造如图 3所示。它由一个四周装有固定的精矿和尾矿溜槽的转鼓构成。转鼓上有一个分散矿浆的叶轮,一个用以支持人工床和矿石床层的圆筒形筛网(其下部略呈抛物线形以利选别)和一个收集并排出精矿的筛下室。筛网是垂直安装的。利用一系列隔膜像跳汰机那样交替地工作,产生脉动水流。驱动电机带动转鼓旋转以产生离心力。脉动电机通过凸轮带动隔膜运动。筛下补加水通过中央给水管藉离心力作用进入筛下室。矿浆由给水管外围的套管给入转鼓,受离心力作用通过径向叶轮分散到筛网内侧的床层上。精矿透过人工床和筛网排入筛下室,由此通过精矿阀门进入精矿溜槽。尾矿被新来的给矿从床层表面挤出越过转鼓上部的环状堰板排入尾矿溜槽。跳汰机转鼓转速范围为200~800r/min, 相应的离心分离因数为10~160。脉动频率为500~2 000r/min, 机械脉动振幅为2~3mm。

|

| 图 3 工业型凯尔萨离心跳汰机 |

该机在加拿大里奥坎普威利锡选矿厂进行了为时一年零两个月的半工业试验,确定其最佳操作条件。当处理粒度为75~200μm, 含锡品位为13.5%的给矿时,经一次粗选、一次扫选可获得含锡品位为61.2%, 回收率高达97.5%的混合精矿.比用电选机或摇床的分选结果都好。

3.3 改进型尼尔逊(Knelson)选矿机加拿大生产的尼尔逊选矿机自1980年问世以来,已生产750台并在52个国家获得应用。设备经过几次改进,渐臻完善。目前制造的有5种不同规格,转筒直径分别为76.190、254、508、762mm。其中第一种用于实验室试验,第二种用于探矿和精选,第三、四、五种用于工业生产。

最早的尼尔逊选矿机是一个直立的具有双层筒壁的转筒,筒的外壁呈圆柱形,内壁呈30°倾斜向上扩大的圆锥形。内壁钻有小孔并装有宽50mm, 间距50mm的环状金属挡圈。操作时将浓度为20%~40%的矿浆从中央给矿管给到锥形内壁的底部。在离心力作用下,矿浆被甩向筒壁,并向上运动。此时矿粒按密度分层,重矿粒通过床层,沉积在筒壁,被挡圈阻拦,留在筒内,停车后再间断排出。轻矿粒位于床层表面,连续向上溢流而出。双层筒壁之间是个水套,通过下部中空转轴将压力水送入水套,再从筒壁上的许多小孔射入床层,使矿粒松散,以抗衡过大的离心沉降作用。

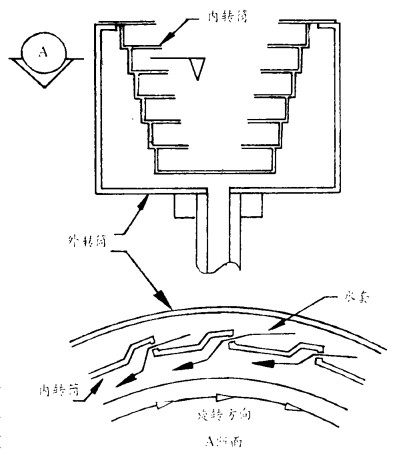

尼尔逊选矿机经过两次改造,最后采用阶梯状内筒壁以代替过去的平整状筒壁,使每一圈均保持均匀的50 mm深和5 0 mm间距。同时采用切线方向钻孔代替垂直筒壁的钻孔,使压力水呈切线从相反方向射入转筒,改善了床层的松散条件,提高选别深度;并且当停车时能立即将挡圈内的所有沉积精矿冲出,不需另行喷水清洗。阶梯状转筒的结构如图 4所示。

|

| 图 4 改进型尼尔逊选矿机 |

进一步的改进是采用具有楔形挡圈的聚胺脂模制转筒,如图 5所示。这种转筒能达到更大的选别深度并延长位于筒体中紧靠给矿管下部的受磨衬垫的使用期限,使之从几周延长到一年。

|

| 图 5 尼尔逊选矿机的聚胺脂模制转筒 |

尼尔逊选矿机选别金矿时的入选粒度为-6mm, 最大离心分离因数为60。一台直径762mm设备的处理量为40~45t/h, 一次选别的精矿量可达150kg。选别周期随给矿中,重矿物含量而定,最长可达8~l0h, 此时其富集比可达1 000倍或更高。目前正在研制几种能连续工作的尼尔逊选矿机,使之从过去专用于选金矿扩大到选别各种贵金属、贱金属、非金属矿石和煤。其中一种新机型已在加拿大一个铁矿用于生产,另外两种新机型分别在加拿大一个煤炭研究机构和澳大利亚一个煤矿中进行工业试验。

3.4 法尔康(Falcon)选矿机虽然尼尔逊选矿机回收细粒金的效果远较一般重选设备为佳,但它对极细粒金的回收仍不够理想,常损失到尾矿中。最近一种称为法尔康的新型离心选矿机在加拿大三个金矿中试验成功。它是一个直立的单壁锥形转筒,内壁衬橡胶,取消挡圈和水套,不使用压力水。锥筒以高速旋转,其离心分离因数达到300。因此,可以更有效的回收细粒金。操作时将浓度为20%~30%的矿浆从中央给矿管给入锥筒底部,矿浆产生离心加速运动,沿筒壁上升。金粒趋向筒壁,并滞留在其上。脉石随矿流从上部排出。停车后用水通过内侧的小喷嘴将精矿排出。

用B12型的法尔康选矿机对位于加拿大不列颠哥伦比亚省的特哈大金矿进行的半工业试验结果表明,当处理-0.074mm占72%的水力旋流器溢流时,获得富集比为200,回收率为44%的较好指标。

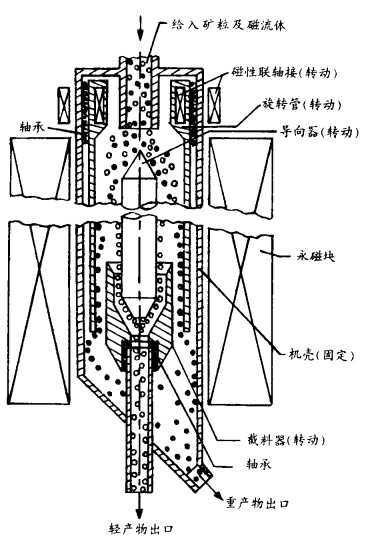

4 复合力场重选新设备 4.1 旋转管磁流体分选机(Magstream Rotor Separator)磁流体静力分选法虽然已获得小规模应用,但由于分选过程中矿粒靠重力沉降,对细粒的选别效率很低。近年国外开展离心力场磁流体分选的研究,并已研究出利用螺旋溜槽、旋转管或旋流器使矿粒作回转运动以产生离心力场的方法。其中以美国通用泛磁公司研制的旋转管磁流体分选机最引人注目,其工作原理如图 6所示。分选机的主体是一个竖立的旋转管,位于固定的机壳内,其中央装有圆柱形导向器和环形截料器。围绕机壳安装有多极永磁块,产生沿轴向和横断面上任意方位角磁场强度相等, 但沿径向向中心减弱的磁场。操作时将矿粒和磁流体一同从上面的给料管送入旋转管中, 矿浆在环形空间中随旋转管、导向器和截料器一齐旋转。在外磁场作用下, 矿粒受到磁浮力作用趋向于中央, 但是它们又同时受到旋转力场的离心力作用趋向于外侧。由于磁浮力与矿粒体积成正比, 而离心力则与矿粒的质量成正比, 矿粒可根据其密度进行分选。密度大的矿粒所受离心力大于磁浮力, 因而向外侧移动; 密度小的矿粒所受磁浮力大于离心力, 肉而向中央移动, 轻重矿粒得以分开。在旋转管分选机中可获得较均匀的磁场,故分选精度高。

|

| 图 6 旋转管磁流体分选机示意图 |

试验表明,该设备可以很好地将锆英石与金红石分开。当给矿中含锆英石为47%, 含金红石为53%, 给矿粒度为0.149~1mm时,所得重产物含锆英石89%, 锆英石回收率90%。

4.2 大直径磁力水力旋流器磁力水力旋流器是另一种利用磁场、离心场和重力场作用的设备。前苏联研制出直径2 5OOmm, 容积为18m3的MΓЦ-2型磁力水力旋流器,其容积处理量达286~309m3/h。用它可以对磁铁矿选厂的水力分级设备溢流进行有效的脱泥,改善下一步磁选作业,提高铁精矿品位。磁力水力旋流器中的选择性絮凝,在很大程度上还可以防止过细磨时矿粒随溢流损失,从而提高精矿中的金属回收率。根据在中央采选公司还原磁铁矿选厂进行的工业试验表明,磁力水力旋流器应用在Ⅰ、Ⅱ段脱泥的工艺效果明显,可使最终铁精矿回收率提高2.3%~6.4%。

4.3 磁性溜槽一种用于选别砂金的新型磁性溜槽被研制出来,它是在溜槽底部下放置永磁块使槽底产生较均匀的磁场,用于截留给矿中加入的磁铁矿。这些被吸附的磁铁矿在槽底形成一个柔软的接触层,能很好地捕收粗粒、细粒和片状的金粒,起到比挡板或软铺面更好的作用。当接触层被重矿物充满时,由于给矿中不断加入磁铁矿,又可在其上形成新的复盖物,直到床层过厚,磁力作用弱而失去捕集力为止。此时用人工将重矿物连同磁铁矿排出。在长600mm,宽150mm的半工业磁性溜槽中进行回收金矿的试验表明,一次选别金的回收率达91.35%, 富集比为12.94。给矿粒度为-7mm。

1994, Vol. 8

1994, Vol. 8