| 钨冶炼过程中废液的综合回收试验 |

在钨冶炼工业中, 存在两种废液:一是用离子交换法净化, 交换后排出的碱性废液, 其中除含有As、F等有害元素外。还含有少量的有价钨。对这种废液国内目前一般采用酸液中和, 石灰沉淀法, 即用浓度为10%左右的H2SO4或HCl, 将废水在搅拌槽内中和到pH达6~7, 而后加入一定量的石灰乳, 或加入一定量的石灰乳与氯化铁作为沉淀剂, 搅拌一定时间后, 静置沉淀, 清液便可能达到排放标准[1], 二是在生产钨酸的酸解过程中。产生大量的废酸水, 其中含有游离盐酸、钨的杂多酸、穿过滤布的细粒钨酸及As、F等有害元素。对废酸液生产上多采用石灰乳进行中和处理, 将酸母液加热到80~90℃之后, 用石灰乳中和至pH7~8, 便生成CaWO4沉淀, 同时杂质Si、Mo、P、As、Fe等也一起进入沉淀, 其上清液可用于制取CaC12或排放[2]。对以上两种废液如何综合处理, 既能有效地回收其中的有价钨, 又能达到综合治理, 是本试验研究的目的。

2 废液处理方案对含有少量WO3的废酸溶液, 用离子交换法或铵盐萃取法不能直接回收其中的钨。在酸溶液中钨以聚合度高的大分子形式存在, 如不用碱调节。使钨形成阴离子, 上面两种方法就不能回收钨。也有人研究过将含一定量WO42-的离子交换后废水溶夜, 先经过阴离子交换树脂回收其中的钨后, 再进行中和与沉淀除As、F等有害杂质的作业。这种方法对单独处理交换后废水固然可行, 但对综合处理酸、碱废水不是好方法。有资料介绍了活性炭对废水中钨具有较强的吸附选择性[3]。还有资料介绍了用活性炭吸附回收废酸中的钨[4], 当[H+]=0.50或1.00mol/dm3是钨在活性炭上吸附的最佳酸度, 吸附率达99%。废酸中WO3含量从1.31降至0, 01 g/L。废酸中以杂多酸形式存在的钨同样可以被吸附, 吸附柱用0.5mol/dm3的NaOH溶液解吸, 解吸液可直接返回主流程。

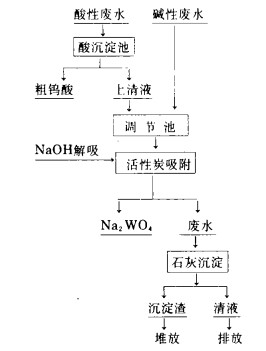

我厂制取H2WO4产生的废酸母液HCl浓度在2.5mol/dm3左右。含WO3为0.2g/L左右, 其体积约为废酸母液的2倍, 两种废液综合后溶液HCl浓度为0.5~1.0mol/dm3。与活性炭吸附钨的最佳酸度基本一致, 吸附后的余液不需加酸调pH, 可直接用石灰处理除As、F等有害元素。所以, 我们选择用活性炭吸附回收钨, 用石灰沉淀除杂的工艺。其设计流程如附图所示。

|

| 附图 废液处理流程图 |

3 试验情况 3.1 试样来源

试样是用一级二类黑钨精矿。其主要成分为(%):WO368.06、Sn 0.089、As 0.04、S 0.62、Cu 0.032、P 0.024、SiO2 3.64、Ca 0.5、Mo 0.018。该矿样经碱浸后制取的钨酸钠溶液, 一部分稀释过滤经功201×7树脂交换, 得废碱液; 另一部分经净化, 制取铵钠复盐后再酸分解, 得废酸液。然后把两种废液混合即为所要试样。

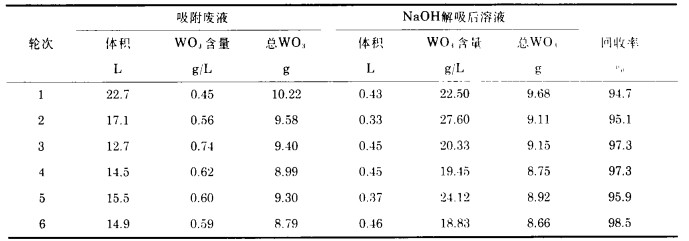

3.2 活性炭回收钨取85g活性炭, 经水浸和除去气泡后移入内径3cm, 柱高50cm的吸附柱中。吸附溶液为两种废液综合的溶液, 吸附时的流出速度为1.0~1.5cm/min, 定量吸附后, 活性炭柱用纯水洗涤至出水pH接近7, 再用0.5mol/dm3NaOH解吸, 解吸后得到的Na2WO4溶液计量体积, 取样用盐酸辛可宁重量法测定其中WO3含量, 重复进行试验, 结果见表 1所示。

| 表 1 活性炭吸附法回收废液中WO3 |

|

| 点击放大 |

3.3 质量情况

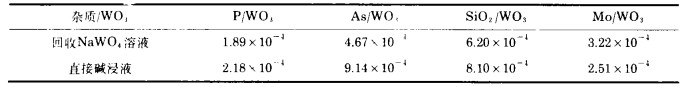

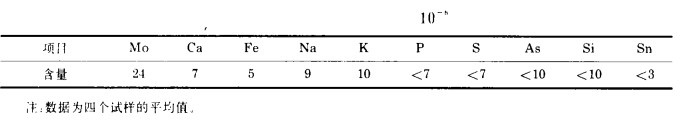

将以上试验轮次, 经NaOH解吸后的溶液, 进行质量分析, 与直接碱浸后的Na2WO4溶液质量进行对比, 其结果见表 2所示, 表中数据为所取四次样的平均值。由表可见。经活性炭回收的Na2WO4溶液质量还优于直接碱浸后的溶液质量, 这也说明活性炭有较强的选择吸附性。所以将此溶液返回主流程不会影响产品质量, 经多轮循环后制取的成品APT质量见表 3。

| 表 2 Na2WO4溶液质量对比 |

|

| 点击放大 |

| 表 3 结晶APT化学成分 |

|

| 点击放大 |

3.4 有害杂质的处理

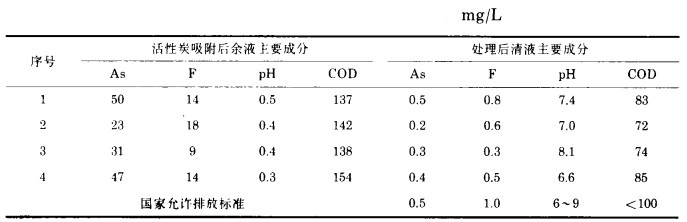

取经活性炭吸附后的余液, 加入过量石灰后, 搅拌一定时间, 使其充分反应, 为了使溶液中耗氧量COD符合要求, 在机械搅拌的同时通入少量空气, 静置让其自然沉降, 清液自溢流口排出, 再注入活性炭吸附后的余液, 加入一定量石灰, 如此反复处理。待沉淀渣达到一定量后进行集中处理。试脸结果见表 4。由表可见, 处理后的废液达到了国家规定排放标准。

| 表 4 石灰处理废水中有害杂质情况 |

|

| 点击放大 |

4 讨论 4.1 经济效益好

用活性炭回收WO3不仅回收率高, 而且成本低, 其活性炭可反复使用, 整个回收过程只使用了少量的NaOH作解吸剂, 钨的回收率可达95%左右, 具有很好的经济效益。

4.2 流程选择合理二种废液混合后酸值不仅能达到活性炭吸附的最佳条件, 且吸附后的余液仍在酸性范围。另外吸附了钨的活性炭解吸时的部分余碱液用于进一步中和吸附后的余液, 使余液的pH值有所上升, 但仍在酸性范围, 这样用石灰沉淀处理杂质时, 便可减少用于中和酸的石灰用量, 从而节约了石灰的用量, 整个流程又可起到互补照应的作用。

4.3 解吸后余碱的利用由于解吸活性炭上吸附的钨是采用的过量NaOH作解吸剂, 在解吸后期, 其解吸液中WO3含量逐渐降低。而NaOH含量逐渐增大, 如把这部分量全部进入解吸液, 则解吸液WO3含量低, 而NaOH含量较高, 对返回主流程不利, 所以把这部分溶液再补加一定量的NaOH作为下一轮的解吸剂使用, 这样不但WO3没有损失, 且可回收了NaOH.

操作中如遇有废酸碱液的比例混合后不能满足活性炭吸附的要求, 要在调节池中进行调节, 以确保活性炭吸附的要求。

5 结论将钨冶炼过程中产生的酸解废水与离子交换后的碱性废水按一定比例混合后, 用活性炭吸附其中的有价钨, 吸附后的废液用石灰沉淀有害元素。其工艺简单, 钨的回收率高, 除杂后的废水完全符合国家规定的排放标准。

| [1] |

胡兆瑞, 刘茂盛, 袁衍球. 离子交换法在钨冶炼工业中的应用. 中国钨协冶炼分会会议资料1987. 47

|

| [2] |

莫似浩.

钨冶炼的原理和工艺[M]. 北京: 北京轻工业出版社, 1984.

|

| [3] |

周良益译. 吸附法净化废水回收稀有金属, 稀有金属与硬质合金, 1989(增刊): 24

|

| [4] |

庞震, 蒋安仁, 杨辰. 络合均相法生产H2WO4的沉淀率及废酸中钨的回收[J].

稀有金属, 1988(2): 10.

|

1994, Vol. 8

1994, Vol. 8